聚羧酸系减水剂中间大分子单体的合成

,,,,

(太原理工大学化学化工学院,山西 太原 030024)

聚羧酸类高效减水剂是混凝土的外加剂之一,具有高效减水、改善混凝土的孔结构和密实程度,控制混凝土的坍落度损失,更好地解决混凝土的引气、缓凝、泌水等特点[1,2]。因为其性能优越,能够满足高性能混凝土对减水剂的要求,是减水剂发展的方向[3]。但合成聚羧酸类减水剂的前提是必须合成大分子单体(甲基丙烯酸聚乙二醇单甲醚酯),即在支链上引入聚氧烷基烯类基团,与水分子形成氢键,并形成亲水性立体保护膜,该保护膜既具有分散性,又具有分散保持性。酯化率和双键损失率是合成大单体的两个重要指标[4,5]。目前在大单体合成中大多采用酯化率作为衡量指标,很少将两者综合考虑。实际上酯化过程的许多影响因素对酯化率和双键损失率具有相互矛盾的影响。因此,如何在提高酯化率的同时降低双键损失率在酯化过程中显得更为重要。作者综合考虑酯化率和双键损失率,通过甲基丙烯酸与聚乙二醇单甲醚-1200酯化,在玻璃水泵产生微小负压的条件下,加入带水剂甲苯,使其与酯化反应产生的水形成共沸物将水移出反应体系,提高了酯化率。并经正交实验得出了合成甲基丙烯酸聚乙二醇单甲醚-1200酯的最佳条件。

1 实验

1.1 试剂

聚乙二醇单甲醚-1200(分子量1200,MPEG1200)、对苯二酚、吩噻嗪,工业级。甲基丙烯酸,天津市登峰化学试剂厂;对甲苯磺酸,成都市科龙化工试剂厂;甲苯,天津市风船化学试剂科技有限公司;二氯甲烷,天津市大贸化学试剂厂;氢氧化钠,天津市化学试剂三厂;溴化钾,天津市光复科技发展有限公司;溴酸钾,北京化工厂;浓盐酸,太原市化肥化学试剂厂。以上试剂均为分析纯。

1.2 中间大分子单体的合成

利用聚乙二醇单甲醚-1200和甲基丙烯酸直接酯化,其反应方程式如下:

CH2CCH3COO(C2H4O)nCH3+H2O

在装有温度计、搅拌器、分水器、回流冷凝管的250 mL四颈烧瓶的装置末端接入玻璃水泵使反应过程中形成微小负压。在四颈烧瓶中加入一定量的MPEG1200、带水剂甲苯,加热至80℃使之完全溶解,然后依次加入阻聚剂吩噻嗪、催化剂对甲苯磺酸,充分溶解后加入甲基丙烯酸,升温至反应温度,搅拌下反应一定时间,即得到甲基丙烯酸聚乙二醇单甲醚-1200酯(MAAPEGME1200)大分子单体粗产品。此产物可直接用于合成聚羧酸系高效水泥减水剂。

将粗产品溶解于二氯甲烷中,用5%的NaOH溶液洗涤、分液,重复5~6次,洗至水层为无色,以除去过量甲基丙烯酸、对甲苯磺酸和吩噻嗪;再用饱和NaCl洗涤、分液,重复3~5次,以除去未反应的MPEG1200,减压蒸馏除去溶剂,即得到纯净的甲基丙烯酸聚乙二醇单甲醚-1200酯单体[6]。

1.3 测试与表征

1.3.1 酸值及酯化率的测定

称取1 g左右试样加入约50 mL蒸馏水稀释,滴加1%酚酞指示剂溶液2~3滴,用NaOH标准溶液滴定,直到体系变为粉红色且30 s内不褪色为终点,按式(1)计算酸值:

(1)

式中:K为酸值,mg·g-1;c为NaOH标准溶液浓度, mol·L-1;V为消耗的NaOH标准溶液的体积,mL;G为所取试样质量,g。

按式(2)计算酯化率:

(2)

式中:K0为体系起始酸值,mg·g-1;G0为体系起始总质量,g;K1为体系末态酸值,mg·g-1;G1为体系末态总质量,g;N0为起始聚乙二醇单甲醚物质的量,mol。

1.3.2 双键损失率的测定

准确称量1 g左右试样,置于250 mL碘量瓶中,加入100 mL去离子水,振荡至试样完全溶解。用移液管在碘量瓶中加入20 mL 0.1 mol·L-1的溴酸钾-溴化钾溶液、10 mL 6 mol·L-1的盐酸水溶液,立即盖紧盖子,水封,摇匀。置于暗处30 min后迅速加入10 mL 20%碘化钾溶液,用0.05 mol·L-1的硫代硫酸钠标准溶液滴定。滴至浅黄色时加入1~2 mL 1%淀粉指示剂,继续滴定至蓝紫色消失时即为终点,同时做空白实验。按式(3)计算单位试样中不饱和单体残余量:

(3)

式中:W为单位试样中不饱和单体残余量, mol·g-1;V0为空白实验消耗的硫代硫酸钠标准溶液的体积,mL;V1为加入试样后消耗的硫代硫酸钠标准溶液的体积,mL;c为硫代硫酸钠标准溶液的浓度, mol·L-1;0.5为与1 moL硫代硫酸钠相当的单位物质。

按式(4)计算不饱和单体损失率:

(4)

式中:W0为反应开始时单位试样中不饱和单体含量, mol·g-1;W1为反应结束时单位试样中不饱和单体含量,mol·g-1;G0、G1为反应开始和结束时体系的总质量,g。

1.3.3 红外吸收光谱(IR)表征

所得产品经提纯干燥后,采用KBr涂膜法在美国伯乐公司BIO-RAD FTS-165型红外光谱仪上进行测定。

2 结果与讨论

2.1 正交实验

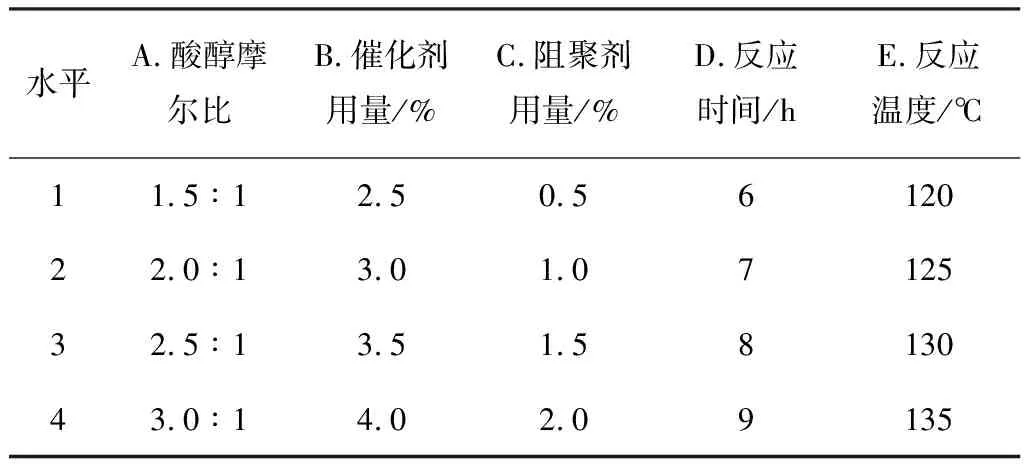

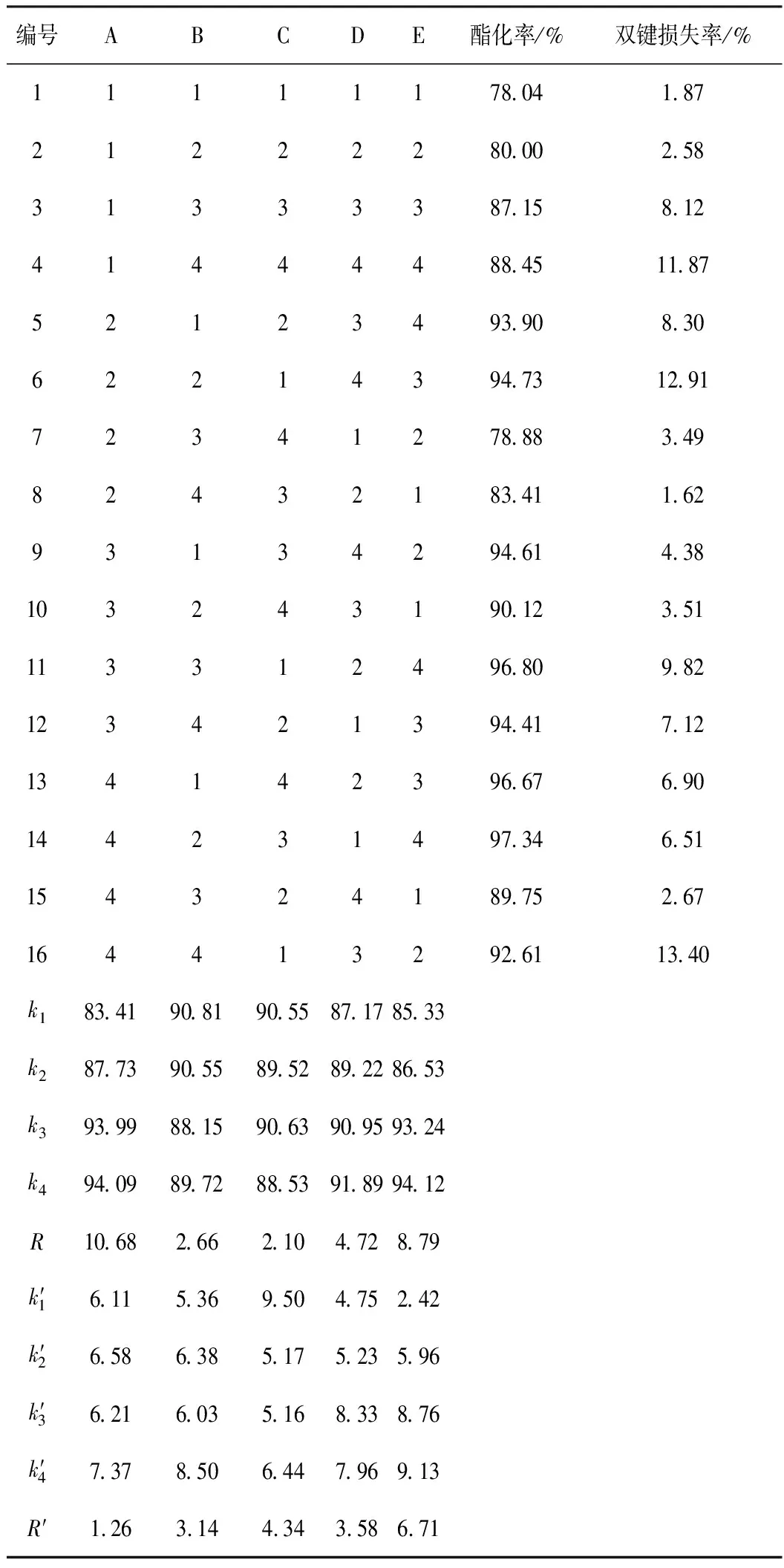

酯化反应的影响因素很多,包括反应温度、反应时间、醇酸比、酯化方法、带水剂用量、阻聚剂用量和催化剂用量等。本研究综合考虑反应温度、反应时间、酸醇摩尔比、催化剂用量(以聚乙二醇单甲醚-1200质量计)和阻聚剂用量(以甲基丙烯酸质量计)对酯化率及不饱和单体损失率的影响,在确定聚合方法、加料顺序、带水剂用量(为反应物总质量的30%)的条件下,设计出L16(45)正交实验[7],正交实验的因素和水平见表1,结果与分析见表2。

表1 正交实验因素和水平

从表2可以看出,各因素对酯化率的影响从大到小依次为:酸醇摩尔比>反应温度>反应时间>催化剂用量>阻聚剂用量;最佳酯化条件为A4B1C3D4E4,即酸醇摩尔比为3.0∶1,催化剂对甲苯磺酸用量为聚乙二醇单甲醚-1200质量的2.5%,阻聚剂吩噻嗪用量为甲基丙烯酸质量的1.5%,反应时间为9 h,反应温度为135℃。在该最佳条件下重复实验,酯化率为98.45%,双键损失率为12.03%。而各因素对双键损失率的影响从大到小依次为:反应温度>阻聚剂用量>反应时间>催化剂用量>酸醇摩尔比;最佳酯化条件为A1B1C3D1E1,即酸醇摩尔比为1.5∶1,催化剂对甲苯磺酸用量为聚乙二醇单甲醚-1200质量的2.5%,阻聚剂吩噻嗪用量为甲基丙烯酸质量的1.5%,反应时间为6 h,反应温度为120℃。在该最佳条件下重复实验,酯化率为78.24%,双键损失率为1.76%。

从实验结果可以看出,酯化率很高时双键损失率很大,而双键损失率很小时酯化率却很低。酯化反应的许多影响因素对酯化率和双键损失率具有相互矛盾的影响。反应温度提高,有利于提高酯化率,但是过高的温度会导致双键损失率变大;反应时间延长,酯化率提高,但过长的反应时间也会加大双键的损失;而加大

表2 正交实验结果与分析

酸醇摩尔比,可以在双键损失程度较低的条件下增大酯化率。因此,选择酸醇摩尔比为3.0∶1、反应温度125℃、反应时间9 h、催化剂对甲苯磺酸用量为聚乙二醇单甲醚-1200质量的2.5%、阻聚剂吩噻嗪用量为甲基丙烯酸质量的1.5%作为最佳酯化条件。在该条件下重复实验,酯化率为96.72%,双键损失率为3.10%。与酯化率的最佳实验条件的结果相比,虽然酯化率由98.45%降低到96.72%,但双键损失率却由12.03%大幅减少到3.10%;与双键损失率的最佳实验条件的结果相比,虽然双键损失率由1.76%增加到3.10%,但酯化率却由78.24%大幅度提高到96.72%。上述条件可以弥补酯化率提高但双键损失率过大或者双键损失率很小但酯化率过低的不足。由此可见,该条件确为最佳反应条件。

2.2 甲苯用量对酯化率的影响

酯化反应是可逆反应,加入带水剂可将反应生成的水以恒沸物的形式移出,使反应向正反应方向移动,提高酯化率[8]。选用甲苯作为带水剂,甲苯用量(以反应物总质量计)对酯化率的影响如图1所示。

图1 甲苯用量对酯化率的影响

甲苯用量是影响酯化反应的重要因素之一。由图1可知,甲苯用量太多,造成反应物的浓度下降,使酯化反应不易向正反应方向进行,酯化率较低;甲苯用量太少,则不能有效带出水分,酯化率也偏低[9]。甲苯用量为30%时,酯化率最大。因此,选择甲苯最佳用量为反应物总质量的30%。

2.3 酯化产物的红外表征

对MPEG1200及MAAPEGMA1200进行红外光谱表征,如图2所示。

图2 MPEG1200与MAAPEGMA1200的红外光谱

从图2中A曲线可以看出,3401 cm-1处出现醇羟基R-OH中-OH的伸缩振动峰,2862 cm-1处出现-CH3对称伸缩峰,1454 cm-1处出现-CH2箭式弯曲振动峰, 1103 cm-1处出现饱和脂肪醚C-O-C或醇C-OH伸缩峰,1251 cm-1处出现脂肪醇C-OH伸缩峰,表明分子为饱和有机化合物,分子中存在羟基、甲基和醚基等基团;从图2中B曲线可以看出,在2859 cm-1处出现了-CH3对称伸缩峰,1624 cm-1处出现烯烃C=C伸缩振动峰,1719 cm-1处出现羧酸酯基-COOR中C=O的伸缩振动峰,1098 cm-1处出现饱和脂肪醚C-O-C伸缩峰,1458 cm-1处出现-CH2箭式弯曲振动峰,表明该分子为不饱和有机化合物,分子中含有碳碳双键、甲基、酯基和醚基等基团[10]。B曲线比A曲线增加了双键和酯基,证明该物质为甲基丙烯酸聚乙二醇单甲醚酯大单体。

3 结论

(1)通过正交实验确定甲基丙烯酸聚乙二醇单甲醚-1200酯大单体的最佳合成条件如下:酸醇摩尔比为3.0∶1,反应温度为125℃,反应时间9 h,催化剂对甲苯磺酸用量为聚乙二醇单甲醚-1200质量的2.5%,阻聚剂吩噻嗪用量为甲基丙烯酸质量的1.5%,带水剂甲苯用量为反应物总质量的30%。在该条件下酯化率为96.72%,双键损失率为3.10%。

(2)通过红外光谱表征,证明所得产物为甲基丙烯酸聚乙二醇单甲醚-1200酯。

参考文献:

[1] 李崇智,冯乃谦,李永德.聚羧酸类高性能减水剂的研究进展[J].化学建材,2001,17(6):38-41.

[2] 李永德,陈荣军,李崇智.高性能减水剂的研究现状与发展方向[J].混凝土,2002,(9): 10-15.

[3] 张新民,冯恩娟,徐正化,等.聚羧酸类减水剂中间大分子单体的合成工艺[J].化工进展,2008,27(5):736-738.

[4] 于飞宇,郭鑫祺,麻秀星. 熔融酯化法制备聚羧酸类高效减水剂中间大分子单体[J].新型建筑材料,2008, 35(11):80-83.

[5] 覃超国,李湘.甲基丙烯酸聚乙二醇(400)单酯的合成研究[J].广东化工,2007,34(8):16-19.

[6] 罗策,张小伟,李春新,等.溶剂酯化法制备甲基丙烯酸聚乙二醇单甲醚-750酯[J].西北师范大学学报,2008,44(1):64-68.

[7] Li Chong-Zhi, Feng Nai-Qian,Li Yong-De, et al. Effects of polyethylene oxide chains on the performance of polycarboxylate-type water-reducers[J].Cement and Concert Research,2005,35(5):867-873.

[8] Plank J,Winter C. Competitive adsorption between superplasticizer and retarder molecules on mineral binder surface[J].Cement and Concert Research,2008,38(5):599-605.

[9] 李崇智,李永德,冯乃谦.聚羧酸系高性能减水剂的研制及其性能[J].混凝土与水泥制品,2002,20(2):3-6.

[10] 熊绍锋,李定或,喻幼卿.聚羧酸-萘共聚型高效减水剂的性能研究[J].化学与生物工程,2006,23(1):24-26.