红霉素肟合成工艺改进

近年来,罗红霉素、阿奇霉素、克拉霉素等大环内酯类抗生素在医药领域应用广泛。作为合成以上药物的中间体,红霉素肟具有重要工业应用价值。近年来,红霉素肟的合成工艺水平不断提高,生产原料由初期的红霉素碱[1]改为价格低廉的硫氰酸红霉素[2],红霉素转化率提高到95.8%、纯度提高到92%以上,基本满足了生产的需要,但仍存在生产周期长、收率不稳定等问题。

为此,作者进行了大量的实验研究,确定了影响红霉素肟的收率和纯度的关键因素,优化了工艺条件,并成功进行了公斤级制备。

1 实验

1.1 试药、试剂和仪器

硫氰酸红霉素(红霉素A含量76%),河南九州药业公司。

冰乙酸、三乙胺、盐酸羟胺、氢氧化钠、甲醇均为分析纯。

SPD-10Avp型高效液相色谱仪(日本岛津),PHS-3C型酸度计。

1.2 方法

1.2.1 原料预处理

将硫氰酸红霉素于50℃干燥4 h,测干燥失重≤1.5%;将盐酸羟胺于50℃干燥4 h,测干燥失重≤1.0%;三乙胺、冰乙酸重蒸。

1.2.2 液态缓冲盐的配制

将三乙胺和冰乙酸混合(产生大量热量),降温至室温,调pH值(如为酸性用三乙胺调节,如为碱性用冰乙酸调节)至7.0~7.2,即得到液态缓冲盐,室温下为无色澄清液体。

1.2.3 肟化

取液态缓冲盐,加盐酸羟胺72 g,搅拌均匀,滴加三乙胺调pH值至6.7~6.9,加入硫氰酸红霉素100 g,搅拌,于50℃保温反应20 h。

1.2.4 结晶

向肟化反应液中加入甲醇40 mL,搅拌均匀,降温至20℃,离心过滤,滤饼加甲醇200 mL,搅拌均匀,用2 mol·L-1NaOH溶液调pH值至11,滴加纯化水,析出结晶,过滤,滤饼用纯化水洗涤,真空干燥,得红霉素肟。

2 结果与讨论

2.1 液态缓冲盐用量对反应的影响(表1)

表1 液态缓冲盐用量对反应的影响

从表1可以看出,液态缓冲盐用量越大,单位时间内反应进行得越彻底,红霉素肟收率越高;但液态缓冲盐用量超过200 g时,红霉素肟收率变化不大。因此,确定液态缓冲盐最佳用量为200 g。

2.2 原料水分对反应的影响(表2)

表2 原料水分对反应的影响

从表2可以看出,严格控制水分可以提高红霉素肟的收率和纯度。因此,原料需经干燥处理。

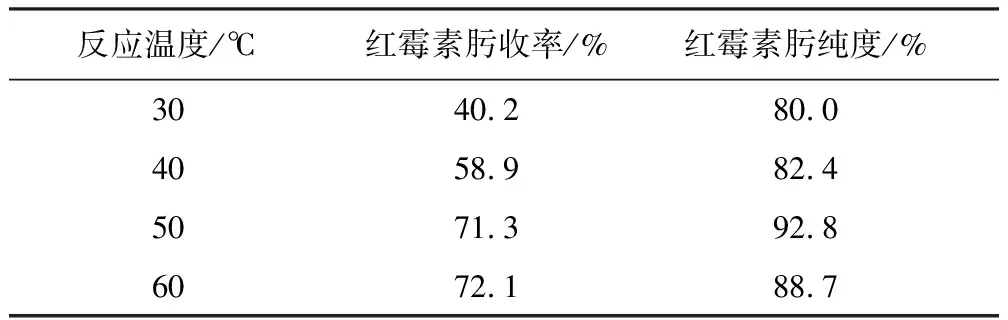

2.3 反应温度对反应的影响(表3)

表3 反应温度对反应的影响

从表3可以看出,随着反应温度的升高,红霉素肟的收率和纯度都有提高;但反应温度超过50℃后,红霉素肟纯度有所下降。因此,确定最佳反应温度为50℃。

2.4 讨论

据文献报道[3],推导红霉素A肟化反应机理可能是:红霉素A的9-位羰基在酸性环境中质子化,然后发生亲核加成反应和中间过渡态脱水,生成目标产物。如果这个机理成立,使用极性较强的溶剂应该可以促进反应进行。作者查阅有关文献[4],发现所有的红霉素肟合成方法都使用甲醇、乙醇或异丙醇等醇类溶剂,尚无使用其它种类溶剂的报道。此外,反应过程中采用缓冲体系保持pH值6.5~7.0可以有效降低红霉素A的酸性降解。综合考虑,作者设计了一种兼具较强极性和稳定的pH缓冲性能的室温液态缓冲盐,同时具有加快反应速度和控制pH值的作用。以其作为反应溶剂,在严格控制反应体系水分的情况下,解决了生产周期长和收率不稳定的问题。为红霉素肟的合成工艺设计提供了一种新的思路。

3 结论

以硫氰酸红霉素为原料、液态缓冲盐为溶剂制备了红霉素肟,确定红霉素肟的最佳合成工艺如下:液态缓冲盐用量200 g、反应温度50℃、原料总水分≤4.0%,此时红霉素肟的收率为71.3%、纯度为92.8%。

参考文献:

[1] 汪松美,储金宇,吴春笃. 红霉素A制备红肟的研究[J].安徽化工, 2006,32(3):21-22.

[2] 李峰,陈辉. 红霉素肟合成工艺研究[J]. 河南化工, 2008, 25(8):26-27.

[3] 石岩,钱国华,梁建华,等. 红霉素肟合成反应研究[J].合成化学, 2001,9(2) :172-174.

[4] 姜华,许青青. 红霉素衍生物中间体红霉素A肟的合成新工艺[J].化工生产与技术, 2008,15(3):13-15.