苯乙烯悬浮聚合工艺条件优化

聚苯乙烯(Polystyrene,PS)在合成树脂中有重要地位,是当今世界五大通用塑料之一。聚苯乙烯多采用悬浮聚合工艺合成,该工艺以水为反应介质,温度易于控制,生产工艺简单,产品呈均匀的珠状颗粒[1~5]。较理想的珠状树脂可以直接用来加工成型。在苯乙烯悬浮聚合过程中,引发剂和分散剂的用量、温度与搅拌速度对珠体的粒度分布影响显著,若控制不当,易引起粒料的粘结,甚至粘结成块,影响单体聚合[6~10]。

作者在此以聚乙烯醇为分散剂,考察苯乙烯悬浮聚合工艺条件对聚合物产率及性能的影响,以期优化苯乙烯悬浮聚合工艺条件。

1 实验

1.1 试剂与仪器

苯乙烯,沈阳新城化工厂;过氧化二苯甲酰(BPO),上海中利化工厂;聚乙烯醇,西安化玻站化学厂。以上试剂均为化学纯。

JHS-1型电子恒速搅拌机,杭州仪表电机有限公司;HH-S型恒温水浴锅,江苏省金坛市正基仪器有限公司。

1.2 方法

在装有温度计、搅拌器、回流冷凝器的三口烧瓶中,加入100 mL蒸馏水、0.073 g聚乙烯醇,开动搅拌,通冷凝水,在20~30 min内将温度升至85~90℃,使聚乙烯醇溶解;再将温度降至60~70℃,待水面上泡沫消失;将溶有0.7 g BPO的20 mL苯乙烯单体混合物加入到溶有分散剂的水相中;调整搅拌速度为400 r·min-1,使水浴温度逐步升到80~85℃进行悬浮聚合。

反应1.5~2.0 h以后,可用吸管吸取少量物料于表面器中进行观察,如颗粒变硬发脆,可停止加热,撤出加热器,一边搅拌一边用冷水将聚合体系冷却至室温;停止搅拌,取下三口烧瓶,产品用布氏漏斗抽滤,并用热水洗数次,最后在鼓风干燥箱中(50℃)烘干或风干至恒重,称量,计算产率。

2 结果与讨论

2.1 引发剂用量对聚合反应的影响

实验条件:苯乙烯20 mL、蒸馏水100 mL、聚乙烯醇0.063 g、搅拌速度300 r·min-1、反应温度80℃。考察引发剂BPO的用量对聚合反应的影响,结果见表1。

表1 引发剂用量对聚合反应的影响

由表1可看出,随着引发剂BPO用量的增加,聚合物颗粒变大、反应时间缩短。其原因是:引发剂用量增加,可参与反应的自由基浓度也增大,反应速率加快,使得单体的聚合中心增长加快,从而有利于颗粒直径的增大、沉淀聚合物浓度的增大,加上相对低的稳定剂吸附速度使得聚集过程加快,也易产生较大的珠体粒子。综合考虑聚合物产率及颗粒大小,选择引发剂用量以0.7 g为宜。

2.2 搅拌速度对聚合反应的影响

实验条件:苯乙烯20 mL、蒸馏水100 mL、聚乙烯醇0.063 g、BPO 0.7 g、反应温度80℃。考察搅拌速度对聚合反应的影响,结果见表2。

表2 搅拌速度对聚合反应的影响

由表2可看出,搅拌速度越快,聚苯乙烯颗粒越小。其原因可能是:在聚合初始阶段,液滴的存在是一个动态过程,液滴不断集聚又不断地重新生成。搅拌速度加快,剪切力增强,反应体系处于剧烈湍流状态,液滴周围存在着较强的压力波动和相对速度波动,当液滴和周围流体相对速度大到足以使液滴边缘不稳定时,小液滴就会从大液滴上剥离,形成若干个小液滴,每个小液滴在引发剂作用下聚合成一个小粒子,得到的产物粒径就比较小。综合考虑聚合物颗粒大小、产率与反应时间,选择搅拌速度以400 r·min-1为宜。

2.3 分散剂用量对聚合反应的影响

实验条件:苯乙烯20 mL、蒸馏水100 mL、搅拌速度400 r·min-1、BPO 0.7 g、反应温度80℃。考察分散剂聚乙烯醇用量对聚合反应的影响,结果见表3。

表3 分散剂用量对聚合反应的影响

由表3可看出,分散剂聚乙烯醇用量为0.073 g时,聚苯乙烯颗粒较大,且分布均匀;当继续增加聚乙烯醇用量时,聚苯乙烯颗粒明显减小。这是因为,随着分散剂用量的增加,聚合物微球粒子周围的分散剂浓度增大,从而对粒子的凝聚产生阻碍作用。在分散聚合中,分散剂含量过低,将使分散体系不稳定,聚合物微球容易发生粘结;分散剂用量过高,体系粘度过大,会使成核数目增多,阻碍核聚合,影响聚合物微球的生长。因此,选择分散剂聚乙烯醇用量以0.073 g为宜。

2.4 反应温度对聚合反应的影响

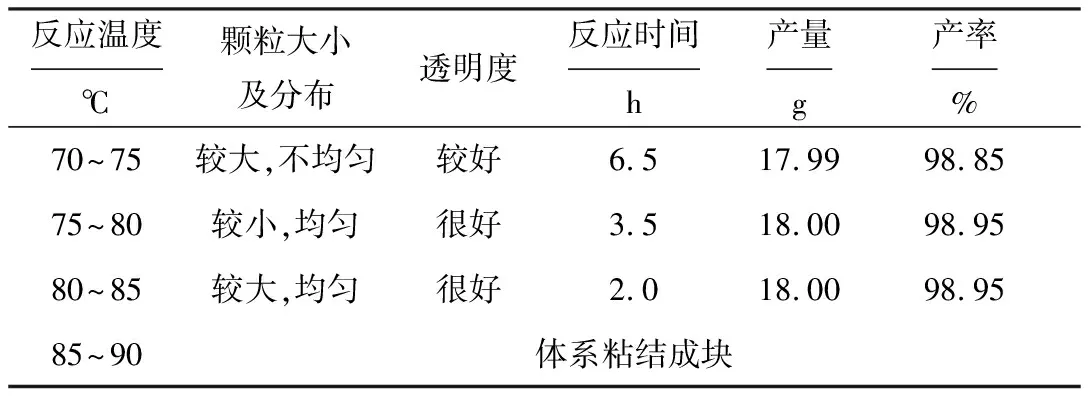

实验条件:苯乙烯20 mL、蒸馏水100 mL、聚乙烯醇0.073 g、搅拌速度400 r·min-1、BPO 0.7 g。考察反应温度对聚合反应的影响,结果见表4。

表4 反应温度对聚合反应的影响

由表4可看出,反应温度越高,聚合反应所需的时间越短;但反应温度过高会导致体系发生爆聚,使聚合物珠体粘结成块。综合考虑聚合物颗粒大小及反应时间,选择反应温度以80~85℃为宜。

2.5 水和单体的体积比对聚合反应的影响

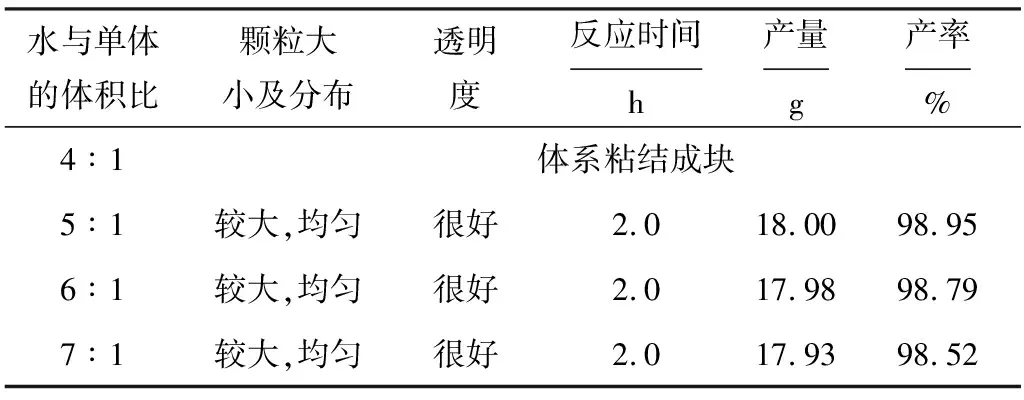

实验条件:聚乙烯醇0.073 g、搅拌速度400 r·min-1、BPO 0.7 g、反应温度80~85℃。考察水和单体的体积比对聚合反应的影响,结果见表5。

表5 水和单体的体积比对聚合反应的影响

由表5可看出,在苯乙烯的悬浮聚合中,水与单体的体积比必须控制在4∶1以上。若水量太高,则聚合反应釜的利用率低;水量太低,则易造成体系粘度大,搅拌、传质、传热困难,导致聚合反应失控,体系粘结成块。因此,选择水与单体的体积比以5∶1(即水用量为100 mL)为宜。

2.6 稳定性实验

在最优工艺条件下,即水与单体的体积比为5∶1、分散剂聚乙烯醇用量为0.073 g、搅拌速度为400 r·min-1、引发剂BPO用量为0.7 g、反应温度80~85℃,进行苯乙烯悬浮聚合实验,平行4次,结果见表6。

表6 稳定性实验结果

由表6可看出,优化的苯乙烯悬浮聚合工艺条件稳定性较好。

2.7 讨论

在整个苯乙烯悬浮聚合过程中,除要控制好反应温度外,还要控制好搅拌速度。尤其是反应一个多小时后,体系中分散的颗粒发粘,更应控制好搅拌速度,可在反应后期将温度升至反应温度的上限,以加快反应,提高转化率。反应1.5~2.0 h以后,可用吸管吸取少量物料于表面器中进行观察,如颗粒变硬发脆,可结束反应。

实验过程中发现,改变悬浮聚合反应条件对聚苯乙烯的产率影响不大,对反应时间和聚合物透明度影响显著。

3 结论

确定苯乙烯悬浮聚合的最佳工艺条件如下:苯乙烯用量为20 mL、水与单体的体积比为5∶1(即水用量为100 mL)、分散剂聚乙烯醇用量为0.073 g、引发剂BPO用量为0.7 g、搅拌速度为400 r·min-1、反应温度为80~85℃。在此条件下,可得到颗粒尺寸适中、透明度良好、产率高达98.95%的聚苯乙烯。

参考文献:

[1] 李克友,张菊华,向福如.高分子合成原理及工艺学[M].北京:科学出版社,1999:234-236.

[2] 董绍胜,魏月贞,白水平,等.高分子材料科学与工程[M].北京:化学工业出版社,2000:151-153.

[3] 梁光泽.实型铸造[M].上海:上海科学技术出版社,1990:147-149.

[4] 潘祖仁,翁志学.悬浮聚合[M].北京:化学工业出版社,1997:164-166.

[5] 复旦大学高分子科学系,高分子科学研究所.高分子试验技术(修订版)[M].上海:复旦大学出版社,1995:263-267.

[6] 王志英.悬浮共聚粒径大小及分布的研究[J].天津化工,2002,(2):12-15.

[7] 陈林,李国珍,李琼.无机悬浮分散剂——活性磷酸钙的研制与表征[J].浙江大学学报,1992,26(5):544-550.

[8] 冯辉霞,戚红华,王毅,等.甲基丙烯酸甲酯-苯乙烯共聚物的悬浮聚合工艺[J].塑料工业,2006,34(4):14-16.

[9] 张建丽,迟长龙.苯乙烯悬浮聚合粒度的控制[J].河南工程学院学报(自然科学版),2008,20(1):57-58.

[10] 靳艳巧,李曦,张超灿,等.微悬浮聚合法制备聚苯乙烯磁性微球的研究[J].高分子材料与工程,2006,22(6):87-89.