单晶硅放电蚀除机理研究及有限元分析

李 健 刘志东 邱明波 田宗军 汪 炜

南京航空航天大学,南京,210016

0 引言

硅片切割是晶体硅太阳能电池加工的重要工序,常用切割方法有外圆切割(OD saw)、内圆切割(ID saw)和线切割(wire saw)。多线锯切割技术已成为目前的主流技术,但由于多线锯切割加工原理的局限性,切割大尺寸超薄硅片仍比较困难,且容易造成硅材料的浪费[1]。因此,目前大尺寸超薄硅片切割技术的革新已成为相关产业瞩目的焦点。

近年来,南京航空航天大学开展了电火花电解复合切割硅片技术的研究,通过研究切割方式、工作液类型、电源及控制策略等因素对硅片表面质量和加工效率的影响,以掌握减少切割表面显微裂纹及热影响区等关键技术为目标,进行了低电阻率硅片切割的研究工作,最高切割效率已达600mm2/min,在高电阻率(2.1Ω◦cm)硅锭切割实验中,切割效率超过了100mm2/min,切割厚度小于 120μm[1]。

关于金属材料的蚀除,通常认为是由于脉冲电压放电产生的瞬时大量的热量使放电点附近的金属迅速熔化、气化,在放电结束之后,产生的爆炸力将熔化、气化的产物带出材料体内,从而达到加工目的。但从单晶硅的放电加工实验数据来看,由于单晶硅是典型的脆性材料,在同样电参数条件下加工时,实际的蚀除量是金属材料的2倍以上,说明硅材料加工的蚀除机理与金属材料加工的蚀除机理存在差异,硅材料放电加工过程中,除了热蚀除之外,还有其他的蚀除形式。本文通过有限元仿真单晶硅单脉冲放电条件下的温度场和热应力场,并通过放电切割硅材料实验,对比了理论蚀除量和实际蚀除量,阐述了单晶硅的放电加工蚀除机理,为半导体硅材料的高效加工提供了理论基础。

1 单晶硅放电蚀除机理假设

实验采用型号为 DK7732T的高速走丝机床,用此机床切割高电阻率单晶硅时硅表面的显微照片如图1所示。观察图1可发现,切割后硅表面的形貌为贝壳状,硅晶似被剥落,不同于一般金属切割时的放电凹坑形状,由此提出以下不同于金属材料放电加工蚀除机理的单晶硅放电蚀除机理的假设,即认为单晶硅的蚀除部分是由应力引起剥落而产生的,即应力在放电蚀除过程中起着相当大的作用。

图1 硅片切割表面微观形貌

2 仿真分析

2.1 数学模型的建立

在电火花放电加工模拟研究中,我们需要知道放电通道半径R(t)的大小,即在采用ANSYS分析时,需要知道热源在材料表面加载半径的大小。在计算放电通道半径时,有学者[2-4]发现,一定的峰值电流I对应着一个最佳脉宽T b。将实验数据进行多项式拟合后得到 T b和I之间的经验公式为

楼乐明[5]以前人的计算公式为基础,经优化分析得到放电通道半径R(t)的计算公式为

关于极间放电能量的分配,各国学者都进行了深入的研究,但目前为止还没有很精确的公式可以应用。一般认为,在正极性加工条件下,阳极所占的能量为总能量的8%~40%不等,阴极比阳极分配的能量要少得多或者大致相等,其余的能量被辐射掉或被工作液吸收掉[6]。在本文的仿真过程中,电极材料选用钼丝,工件材料为单晶硅,采用正极性加工,考虑到极性效应,阳极所分配的能量大于阴极,阳极和阴极吸收热能的比例假设为2∶1[4,7-9],能量分配系数分别取40%和20%,其余能量被损耗,在分析过程中传热系数设为10 000W/(m2◦K)[10]。

研究表明,瞬时放电通道中带电粒子作用在电极表面,其密度分布符合高斯分布,即放电通道中心处带电粒子的密度最高,而边缘处带电粒子的密度最低。

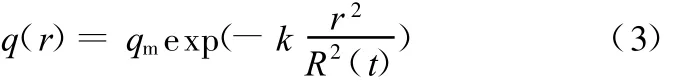

高斯热源的数学表达式为

式中,q(r)为半径r处的热流密度,W/m2;qm为最大热流密度,W/m2;k为能量集中系数;R(t)为t时刻放电通道半径,m。

由于放电时能量比较集中,放电面积很小,高斯分布曲线在无限远处趋近于零,故在放电通道中,当q(r)<0.05qm时,能量可以忽略不计。由此可以得到

当r=R(t)时,由式(3)可得

通过式(4)、式(5)可以求得能量集中系数k:

高斯热源的另一种表达式为

式中,η为能量分配系数;U为放电电压,V。

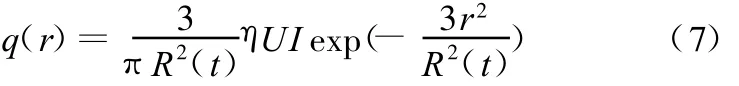

本文放电能量的计算依据记忆示波器记录的脉冲放电波形(图2)。极间电压约为150V,峰值电流约为3A(占空比为1∶10,平均电流约为0.3A),脉宽 32μs。

图2 放电波形图

示波器记录的电压为进电块和夹具之间的电压,但电火花加工金属与加工半导体时显示的电压含义并不相同。在加工金属时,金属的电阻可以忽略,显示的电压即为加工时的放电电压;在加工半导体时,因为半导体存在接触电阻和体电阻,在接触表面及加工材料内部均会产生压降,因此,示波器所显示的电压是放电电压、体电阻电压、接触电阻电压之和,也就是说真正的放电电压并不是150V。

由于放电电压只与工作介质有关,与所加工材料无关[11],加工硅与加工金属所用工作液相同,所以硅的放电电压与金属相同,应为25V[11]左右,本文按照放电电压为25V来计算。

2.2 物理模型的建立

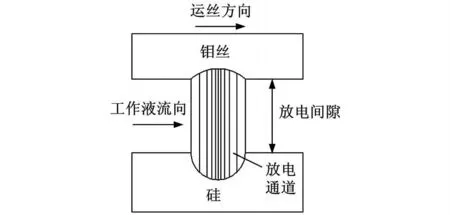

图3所示为单脉冲条件下的电火花线切割放电通道物理模型。放电通道内的热流密度呈高斯分布。

图3 单脉冲放电物理模型

2.3 初始和边界条件

初始温度条件即将温度的初始分布作为导热计算时间起点时,整个物体内的温度分布。假设导热体的温度为恒温,即各个方向的初始温度梯度都为零。在室温25℃(即 T0=298.13K)条件下放电加工,可得到物理模型的边界条件为

其中,r≤R段为热流密度输入,这一区域热流密度符合高斯分布;r>R段为热流换热区;其他边界为恒温(室温)。K是传热系数,此处为除放电通道半径以外其他与加工介质溶液接触面所产生的热交换;T为放电温度;T0为初始温度;z为空间变量;λ为热导率。

2.4 材料的选取与建模

实验选用P型单晶硅为工件材料。

在电火花放电线切割过程中,放电通道内工件温度的变化范围相当大,并且温度变化速率很快,所以在使用ANSYS进行温度场和应力场分析时,只需输入随温度不断变化的各物性参数的离散数值,系统即会根据已输入的离散数值进行线性插值[12]。

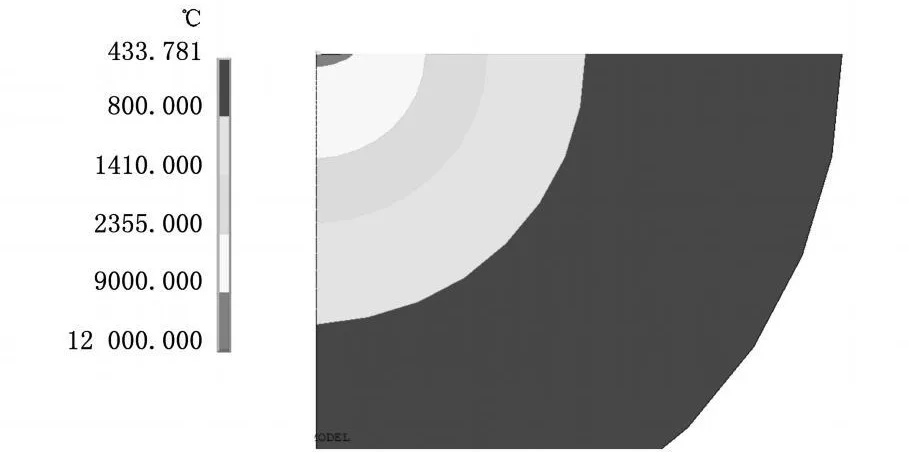

建模时,为计算方便,选取半径为100μm的半球进行建模,通过仿真结果可以看出温度蚀除和热应力蚀除量都在20μm以下,因此模型的尺寸可认为是半无限大模型。电火花放电温度场和热应力场随着时间和空间都急剧变化,因此划分网格时在放电点及其周围的网格一定要细密,而远离放电点位置的网格则可划分得稀疏,采用映射网格划分,如图4所示。

图4 网格划分后的模型

2.5 求解与分析

在模拟计算过程中作如下假设:①一个脉冲只形成一个放电通道;②在放电过程中,由于工件静止不动,放电通道在工件上未转移,因此可以近似认为放电点热源为静止热源;③根据Barrufet等[13]的研究,在电火花加工过程中潜热对传热分析结果的影响还不到2%,因此本研究不考虑材料的潜热问题,把热辐射的影响转换成热对流的影响进行考虑;④在材料蚀除过程中,气化或熔化以及被热应力蚀除的材料被全部带出放电凹坑;⑤放电通道为圆柱形。

图5 工件温度场分布

图6 工件热应力场分布

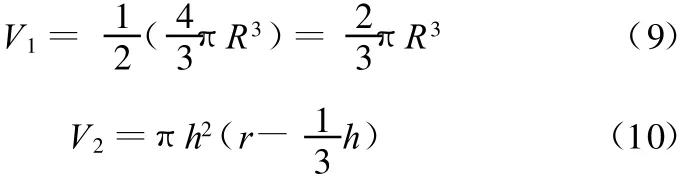

通过模拟分析得到单晶硅电火花线切割单脉冲放电时工件温度场和热应力场分布如图5、图6所示。由图5所示的工件放电温度场分布可以看出,最高温度出现在放电通道中心,温度超过了10 000℃,认为大于材料熔点即被蚀除。由图6可知,在放电通道中心,热应力值达到最大,可达2500MPa。由于硅为脆性材料,采用最大拉应力准则,认为在热应力大于抗拉强度的位置硅被蚀除(硅的抗拉强度为350MPa[14])。根据分析结果可分别计算出单晶硅在温度场和热应力场作用下的蚀除量:

式中,V1为理论温度场蚀除体积(半球);R为凹坑半径;V2为理论热应力场蚀除体积(球缺);h为球缺高度;r为球缺半径。

计算得出温度场蚀除体积:V1=5×10-6mm3,热应力场蚀除体积:V 2=11×10-6mm3。

由上可以发现,在单晶硅放电加工过程中,热应力场蚀除量V2是熔化、气化蚀除量V1的2倍多,由此在理论上验证了此机理的假设,应力蚀除在放电蚀除中起主要作用。

3 实验验证

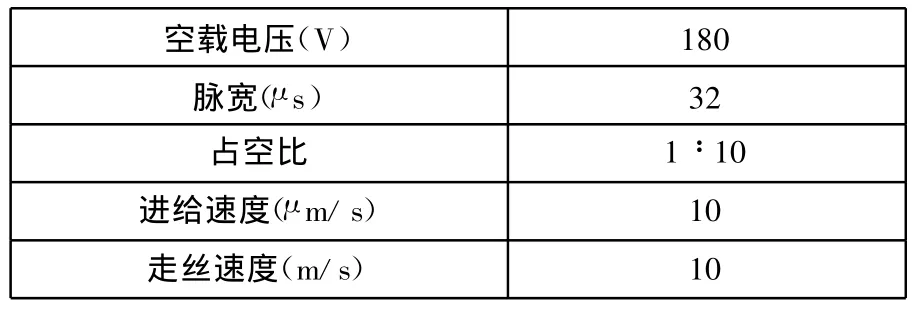

实验采用DK7732T型高速走丝机床,进行单晶硅电火花线切割实验,采用复合工作液,切割效率约为9mm2/min,同等参数条件下金属的切割效率约为5mm2/min。所选参数如表1、表2所示,所得切缝如图7和图8所示。

表1 加工参数列表

表2 所得切缝数据

图7 切缝实物图

图8 切缝示意图

由切缝深度、进给速度可求出加工时间t:

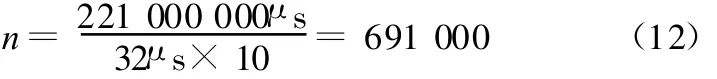

由加工时间和脉宽及占空比可求出总脉冲个数n:

考虑到脉冲的利用率一般是80%(因为并非每个脉冲都放电),而采用恒速进给方式,以不弯丝为前提,利用率会更低,本文取利用率为70%。

由总脉冲个数和总蚀除体积求得单个脉冲下的蚀除体积V′为

结合仿真结果可以发现,单个脉冲下理论蚀除总量V=1.6×10-5mm3,基本与实际蚀除量V′=2.1×10-5mm3相等,但存在一定偏差。分析原因,一是由于随着温度的升高,单晶硅的抗拉强度会减小;二是由于硅晶体存在解理现象,会在蚀除的时候使更多的硅被剥离,从而进一步增大蚀除量。

进一步分析热应力蚀除的过程,电火花加工是一个不断重复着放电、击穿、复原、再放电的过程,这就在工件材料上不断进行着加热(热量极高)、冷却、再加热的热循环过程。因为每一次的放电过程时间很短,都是以微秒来计量,所以这种热循环的频率就非常高。对于金属材料而言,价键特性决定了金属材料具有较强的塑性变形能力,这种热循环也就不会造成材料的剥落蚀除;但对于单晶硅材料,在950~1400℃温度范围内单晶硅的抗拉强度由约350MPa下降到了100MPa[14],这种热循环往往会在单晶硅内部产生很大的热应力,甚至于超过其抗拉强度而造成价键的断裂,最终导致材料的热剥离蚀除。由于单晶硅内部塑性变形能力很小,这种蚀除作用甚至会超过熔化效应和气化效应所造成的蚀除作用,在放电加工过程中占据主导地位,从而使加工后的形貌以贝壳状为主。

在单晶硅材料的放电加工过程中,热应力的产生主要包括两个方面:①当放电通道形成以后,整个放电区域的温度处于上升期,但材料其余部分温度还较低,所以此时会在材料内部产生较大温差,各部分的膨胀程度不一,会产生热应力;②在放电过程结束以后,较冷的工作液会迅速冷却放电区域,表面温度立即下降而内部还处于一个相对较高的温度,此时也会产生热应力从而产生热剥离蚀除的效果。

4 结束语

本文提出了单晶硅电火花加工蚀除机理假设,认为在蚀除过程中,热应力起主要作用。通过ANSYS模拟出了单晶硅电火花线切割单脉冲放电时的温度场和热应力场,分别得到了硅在两种应力作用下的蚀除量,研究结果表明,热应力所引起的蚀除量远远大于温度场引起的蚀除量;与实际切割条件下的工件蚀除量进行对比,模拟值与实验值是相吻合的,由此验证了所提出蚀除理论假设的正确性。

[1] 刘志东,汪炜,田宗军,等.太阳能硅片电火花电解高效切割研究[J].中国机械工程,2008,19(14):1673-1677.

[2] Dibitonto D D,Eubank P T,Patel M R,et al.Theoretical Models of the Electrical Discharge Machining ProcessⅠ-a Simple Cathode Erosion Model[J].Journal of Applied Physics,1989,66(9):4095-4103.

[3] Patel M R,Barrufet M A,Eubank PT,et al.Theoretical Models of the Electrical Discharge Machining ProcessⅡ-the Anode Erosion Model[J].Journal of Applied Physics,1989,66(9):4104-4111.

[4] Eubank PT,Patel M R,Barrufet M A,et al.Theoretical Models of the Electrical Discharge Machining ProcessⅢ-the Variable Mass,Cylindrical Plasma Model[J].Journal of Applied Physics,1993,73(11):7900-7909.

[5] 楼乐明.电火花加工计算机仿真研究[D].上海:上海交通大学,2000.

[6] 崔景芝,王振龙.电火花加工过程中电极材料蚀除机理研究[J].电加工与模具,2006(6):5-9.

[7] Hayakawa S,Kojima H,Kunieda M,et al.Influence of Plasma Extinction on Machining Stability in EDM Process[J].Journal-Japan Society for Precision Engineering,1996,62(5):686-690.

[8] Xia H,Hashimoto H,Kunieda M,et al.Measurement of Energy Distribution in Continuous EDM Process[J].Journal-Japan Society for Precision Engineering,1996,62(8):1141-1145.

[9] Xia H,Kunieda N.Measurement of Energy Distribution in to Electrode in EDM Process[J].Advancement of Intellihgent Production,1994,5:601-606.

[10] 程刚,韩福柱.连续放电作用下电极丝的三维瞬态热分析[J].电加工与模具,2007(4):15-19.

[11] 刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,1999.

[12] 张建华,孟艳华,刘承帅.超声振动辅助气中放电加工温度场模拟[J].工具技术,2004,38(9):69-71.

[13] Barrufet M A,Patel M R,Eubank P T.Novel Computations of a Moving Boundary Heat Conduction Problem Applied to EDM Technology[J].Computers&Chemical Engineering,1991,15(8):609-618.

[14] 刘加富.线锯切割单晶硅的应力场及损伤层研究[D].济南:山东大学,2006.