竹单板仿黑胡桃染色工艺试验

薄巧庆,李 琴,袁少飞,张 建

(1. 浙江省林业科学研究院 浙江省竹类研究重点实验室,浙江 杭州 310023;2. 南京林业大学,江苏 南京 210037)

我国地处世界竹子中心产区,竹材资源丰富,面积、种类和产量均居世界首位[1~3],且竹子具有一次造林成功,可年年择伐、永续利用而不破坏生态环境的特点[4],因此竹材资源的高效利用已成为研究热点。目前全国毛竹年产量约5亿根,各类杂竹300多万t,相当于1 000余万m3的木材[5],而颜色作为竹藤材产品的重要特征之一,是决定材料消费印象的重要因子,也是评价竹藤材商业价值的重要指标,决定其制品销售竞争力的重要因素[6],所以研究开发竹材染色技术和产品,作为产业加工中的一个环节[7],它对于提高竹材的使用价值、缓解珍贵木材的短缺局面,满足人们的生产、生活需要,具有重要意义。在竹材染色中,常温浸渍法和煮染法较为常用,而温差染色法、真空加压法等由于生产效率、设备投入等原因在使用上受到限制。本文以竹单板为试材,在煮染法的基础上,研究了竹材染色工艺,分析了影响竹单板染色的主要因素。

1 材料与方法

1.1 试验材料与设备

试验材料:竹片厚度2 ~ 3 mm,取自安吉恒丰竹木产品有限公司;染料主要为酸性染料,购于启东恒升化工有限公司。

试验设备:CM-3600d台式分光色差仪、UV-1601型紫外可见分光光度计、HH-4数显恒温水浴锅、DHG-9203A型电热恒温鼓风干燥箱、BS224S电子天平等。

1.2 工艺流程

竹片(预处理)→浸染(常压)→清洗→干燥→染色竹片。

1.3 试验方法

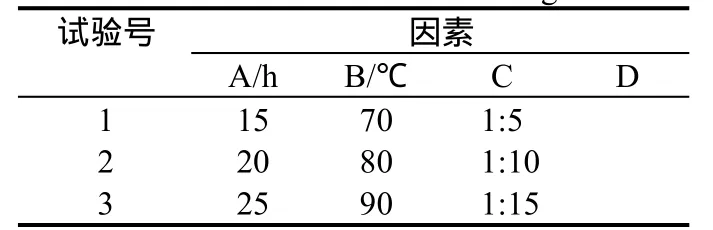

按照一定配比,配制0.25%浓度的染液,然后采用L9(34)正交表进行试验,考察染色时间(A)、染色温度(B)、浴比(C)三因素对染色效果、上染率及染透情况的影响,并设置误差列(D),每个因素取 3个水平,试验作3个重复,试验因素与水平见表1。

试验过程中,对染前和染后的染液进行取样,并用UV-1601型紫外可见分光光度计分别测定其Abs值(最大波长处的吸光值)。染色后,将洗去浮色的试件放入干燥箱中干燥至含水率为8% ~ 10%,然后用CM-3600d台式分光色差仪随机检测每组试件上各5处的CIE(1976)表色系的L*、a*、b*,记录每组试件的L*、a*、b*平均值,并对实验数据进行分析。

染色竹片参考木材染色中上染率及色差的测试方法进行测定。

表1 正交试验因子与水平Table 1 Factors and levels for orthogonal test

2 结果与分析

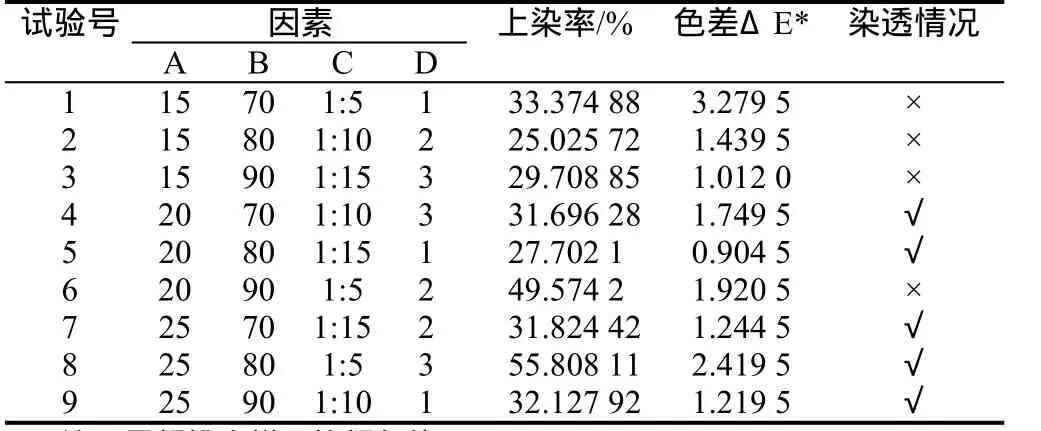

表2 染色正交试验结果Table 2 Result of orthogonal test

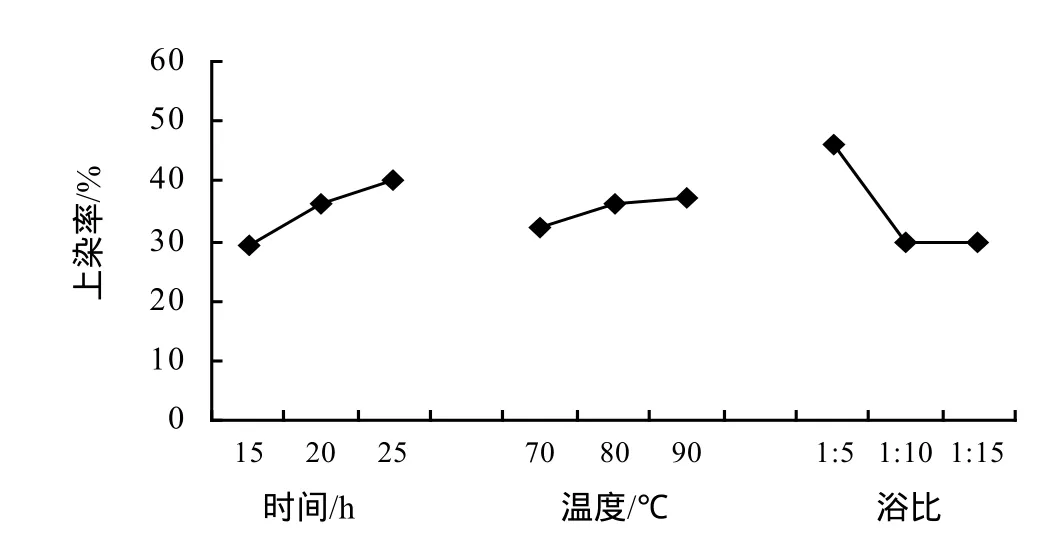

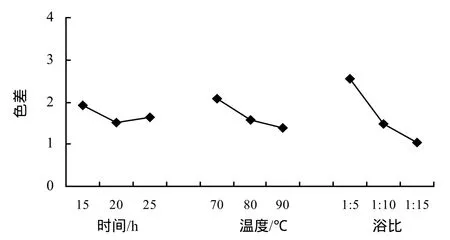

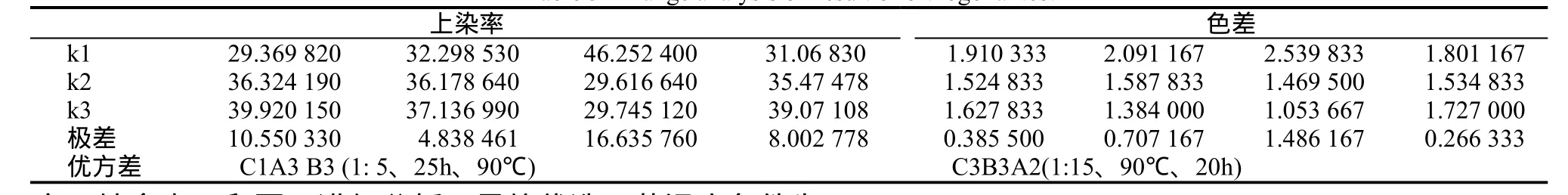

正交试验结果见表2,极差分析结果见表3,各工艺参数对上染率、染色效果的影响分别见图1和图2。

本试验反映的是竹单板染色工艺中一定范围内的变化趋势。从表3中可以看出,时间、浴比、温度等因素对竹单板染色的影响效果不同。其中,极差越大反映该因素的水平变动对其性能指标的影响也越大,通过极差分析可得到各因素对渗透和染色效果的影响。

2.1 时间

染色时间既影响染色效果,又决定经济效益,在保证染色深度和表面效果的前提下,要求染色时间越短越好[8]。竹材内部结构致密,因而对竹单板的染料着色过程比较缓慢,同时,染色时间还与被染竹单板的厚度有关,随着厚度增大,染色时间相应地需要延长。从图1、图2中可以看出,随着染色时间的延长,上染率略有提高,色差变化很小(主要是L*、a*值变化,文中略),参考染透情况,发现染色时间为15 h时,竹单板未完全染透,而染色时间为25 h时,针对选材中随机出现的一些略厚竹单板也能完全染透,因此在后续拓展试验中,优选染色时间25 h。

图1 染色工艺参数对上染率的影响Figure 1 Effect of dyeing technological parameters on dyeing uptake

图2 染色工艺参数对色差的影响Figure 2 Effect of dyeing technological parameters on color difference

2.2 温度

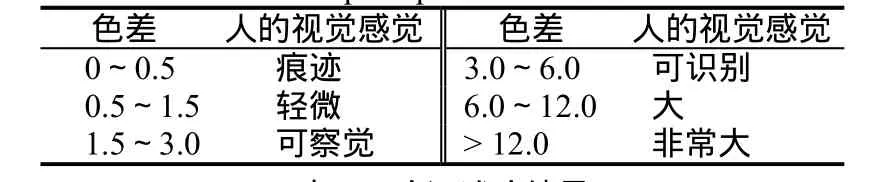

染液温度是影响染色效果的因素之一,提高温度可以增强竹单板内部染料分子的热扩散作用,但是温度升高意味着能耗增大,从而降低了经济效益[9]。在本次试验条件下,随着温度升高,竹单板上染率略有上升,且在温度90℃时,上染率获得最大值。染色竹单板的色差正交分析结果见表3,90℃时色差值变化幅度最小,这是因为温度较高时,加剧了染液中的分子运动,有助于染料分子在竹单板内扩散的均匀性,从而使色差值较稳定,结合表3和图2进行分析,最终优选工艺温度条件为90℃。

表3 正交试验结果极差分析Table 3 Range analysis on result of orthogonal test

色差 人的视觉感觉 色差 人的视觉感觉0~0.5 痕迹 3.0~6.0 可识别0.5~1.5 轻微 6.0~12.0 大1.5~3.0 可察觉 > 12.0 非常大

表5 验证试验结果Table 5 Verification test result

2.3 浴比

在本次实验所选取的时间、温度、浴比等因素中,浴比对上染率和色差的影响最为显著。随着浴比增大,染料总量恒定的前提下,竹单板的质量增大,染料分子与竹单板接触几率增大[10],单位体积染液的被吸收能力加强,竹单板的上染率提高,在浴比为1:5时上染率有最大值。但是,在煮染过程中,随着染液的被吸收,经炭化预处理的竹单板内部也会分解出少许有色物质,从而影响竹单板烘干后测定的色差值,并且析出有色物质的多少与竹单板的投入量有关,因此,大浴比条件下析出有色物质较多,色差值变化幅度也较大,反之亦然。针对一定浴比下,上染率和色差之间的矛盾,最终选取浴比1:10以满足实际生产中,既需要较高的上染率以节约成本,同时又必须控制色差范围以保证染色质量的需求。

染色工艺参数的选取与试件有很大关系,竹材是天然物质材料,其致密且方向不定的维管束网状结构以及富含纤维素、半纤维素、木素、蛋白、淀粉、还原糖、氮、磷、钾、硅、灰分等复杂的化学成分都决定了竹材染色过程中存在许多不可控的因素,此外,竹单板厚度越大,越不容易染透,所需染色时间、温度等也需相应提高,因此,生产中既要兼顾染透、控制一定色差范围,又要考虑缩短染色时间、降低染色温度、选用合适浴比等。

2.4 优化试验

根据前期摸索以及正交试验结果,结合具体操作情况和优选出的工艺条件,对竹单板进行仿黑胡桃的染色工艺进行优化组合,选取时间A为25 h、温度B为90℃、浴比C为1:10进行验证试验,试验结果见表5,各项性能指标均能满足要求。

3 结论

本次实验得出的竹单板仿黑胡桃染色较适合的工艺条件为:染色时间25 h、温度为90℃、浴比1:10。在此工艺条件下,对2 ~ 3 mm厚的预处理(炭化)竹单板进行染色,染液浓度0.25%,上染率较高,色差轻微,且能完全染透。经该染色工艺处理过的竹单板有利于竹材的高效利用,且染色竹单板可用于制造黑胡桃贴面材料或重组竹等。

[1] 熊满珍,鲍甫成,侯元兆. 发展木材工业,促进林业可持续性发展[J]. 木材工业,2005,19(1):11-15.

[2] 江泽慧,王戈,费本华,等. 竹木复合材料的研究及发展[J]. 林业科学研究,2002,15(6):712-718.

[3] 汪奎宏,李琴,高小辉. 竹类资源利用现状及深度开发[J]. 竹子研究汇刊,2000,19(4):72-75.

[4] Wang Z,Guo W J. Physical-Mechanical Properties of Sympodial Bamboo and Influence on Architecture Material Manufacture[J].Chinese For Sci Tech,2004,3(1):74-79.

[5] 张应鹤. 竹材人造板发展的思考[J]. 木材加工机械,2004(2):26-28.

[6] 吕文华,江泽慧. 木、竹、藤材的变色防治[J]. 世界林业研究,2006,8(4):38-43.

[7] 王正国,段新芳,王朝晖. 竹藤材染色研究现状及发展[J]. 西北林学院学报,2009,24(2):124-127.

[8] 陈桂华. 杨木单板染色试验[J]. 林业科技开发,2000(6):38-39.

[9] 陈玉和,陈章敏,吴再兴,等. 工艺参数对刨切薄竹染色上染率影响的研究[J]. 竹子研究汇刊,2008(3):49-52.

[10] 张仲凤,彭万喜,张明龙,等. 毛白杨仿黑胡桃的染色工艺试验[J]. 人造板通讯,2005(2):29-31.