主动径向液压路径对筒形件壁厚分布的影响

刘晓晶,丛艳丽,李峰,徐永超,苑世剑

(1. 哈尔滨理工大学 材料科学与工程学院,黑龙江 哈尔滨,150040;2. 哈尔滨工业大学 材料科学与工程学院,黑龙江 哈尔滨,150001)

随着航空、航天及汽车工业的发展,采用铝、镁、钛合金等轻质材料是从材料途径实现轻量化的重要手段[1-3]。尤其在航空航天领域,以头罩、整流罩为典型代表的许多板材零件均采用铝镁合金等轻质材料。但这些材料的硬化指数n和异性指数r小,成形性能差,塑性低,这已成为其加工成形的瓶颈。因此,能够提高零件成形极限、减少成形道次的充液拉深技术是铝镁合金等低塑性、难成形轻质材料板材零件成形的有效途经之一。充液拉深成形零件表面质量好、尺寸精度高,现已广泛应用于汽车、航空和航天等领域零部件的成形[4-8]。充液拉深反向液压作用下产生的摩擦及流体润滑效果通常可使筒形零件成形的高径比达到1.2左右[9-11],能够满足航天领域部分零件产品的成形需要。目前,充液拉深技术还主要依靠液室压力作用来增加板材与拉深凸模之间有益摩擦和建立坯料与凹模之间的流体润滑,缓解凸模圆角处坯料径向拉应力来提高板材零件的成形极限[12-15]。而对于铝镁合金等大高径比、低塑性材料曲面零件,过大的液室压力会导致曲面零件成形初期悬空区破裂,因此,通过单纯增大液室压力来提高有益摩擦、提高成形极限的量度是有限的,需迫切需要开发适合大高径比零件成形的新技术[16-17]。本文作者基于铝合金等难变形材料的大高径比、球底曲面零件成形的需要,提出主动径向加压充液拉深技术,在成形坯料法兰区施加主动径向压力,在双面流体润滑效果、摩擦保持效应联合作用下使拉深成形危险断面拉应力降低,从而进一步提高板材的承载能力,提高大高径比、难成形材料零件的可成形性。由于采用径向加压充液拉深工艺的零件的拉深比较大,其液室压力、径向压力、预成形初始压力、保压时间等工艺参数的选取及匹配关系较普通的充液拉深工艺更复杂,因此,液压加载路径对零件能否成形起着非常关键的作用。采用基于LS-DYNA3D的显式动力分析软件 ETA/Dynaform5.5,通过数值模拟和实验相结合的方法,对铝合金球底筒形件主动径向加压充液拉深的液压加载路径对零件壁厚分布的影响进行研究。

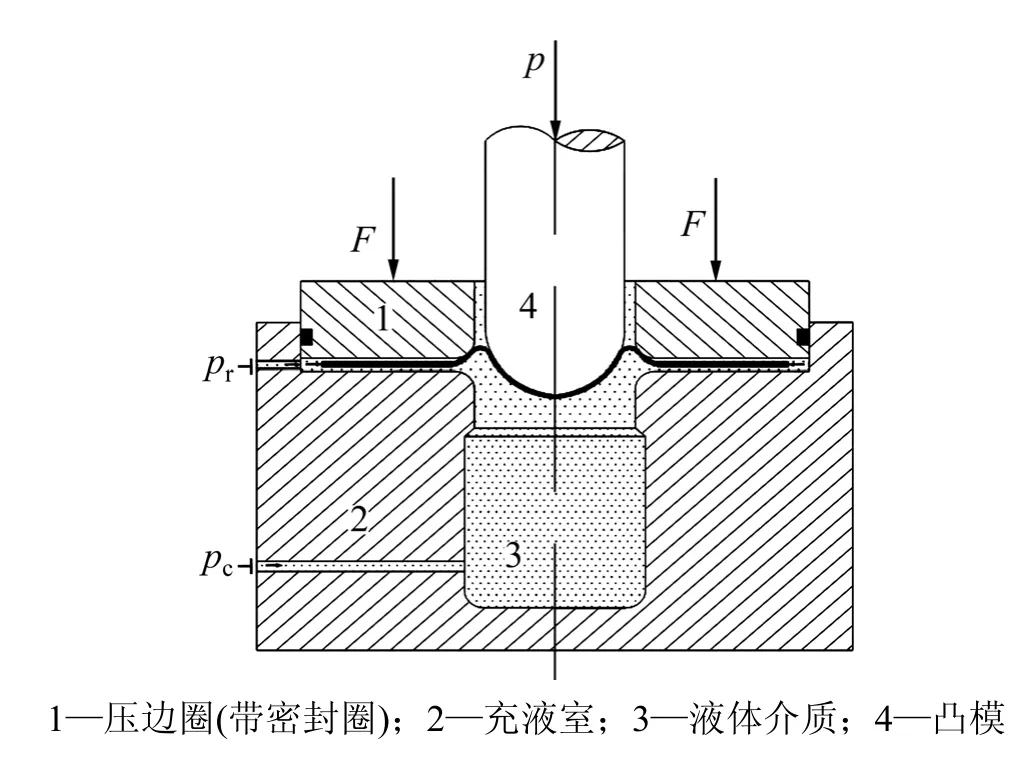

1 主动径向加压充液拉深成形原理

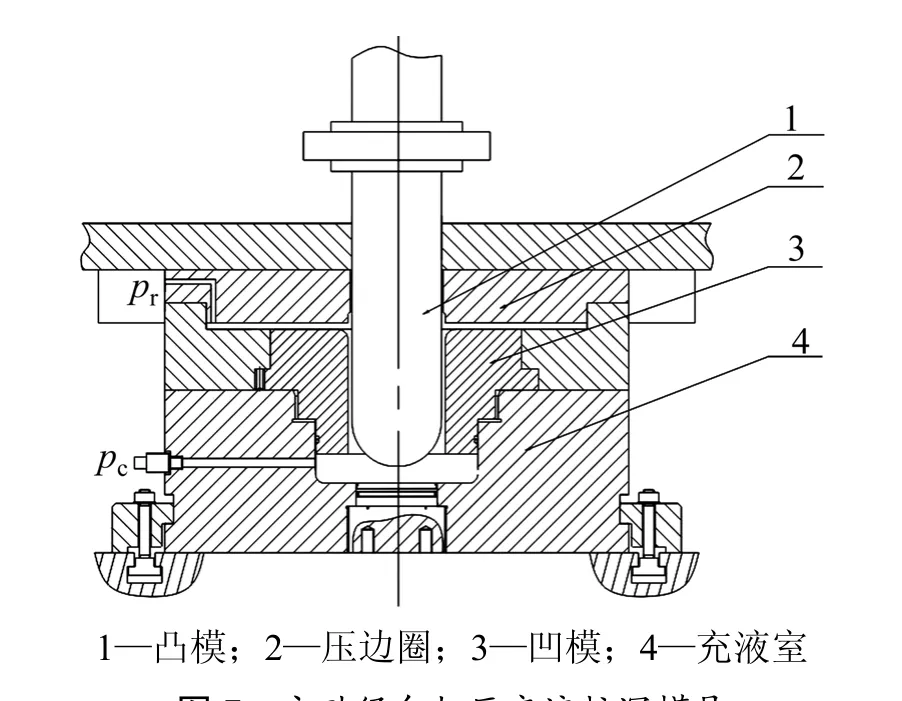

主动径向加压充液拉深成形原理如图1所示。该工艺在现有充液拉深技术的基础上,辅以独立于液室压力pc的主动径向压力pr,通过独立的液压控制将高压液体施加到工件法兰的外周边,推动法兰区板料向成形区域流动,配合凸模的拉深进行变形,同时,在坯料与压边圈、凹模之间形成双面流体润滑。液室压力pc形成的背压产生有益摩擦,抑制零件的过度减薄;主动径向压力pr推动法兰区材料的流动,可以减小零件变形区的径向拉应力,同时改善摩擦状态。

图1 主动径向加压充液拉深工艺Fig.1 Hydrodynamic deep drawing (HDD) with independent radial hydraulic pressure

2 主动径向加压充液拉深数值模拟

2.1 模拟模型的建立

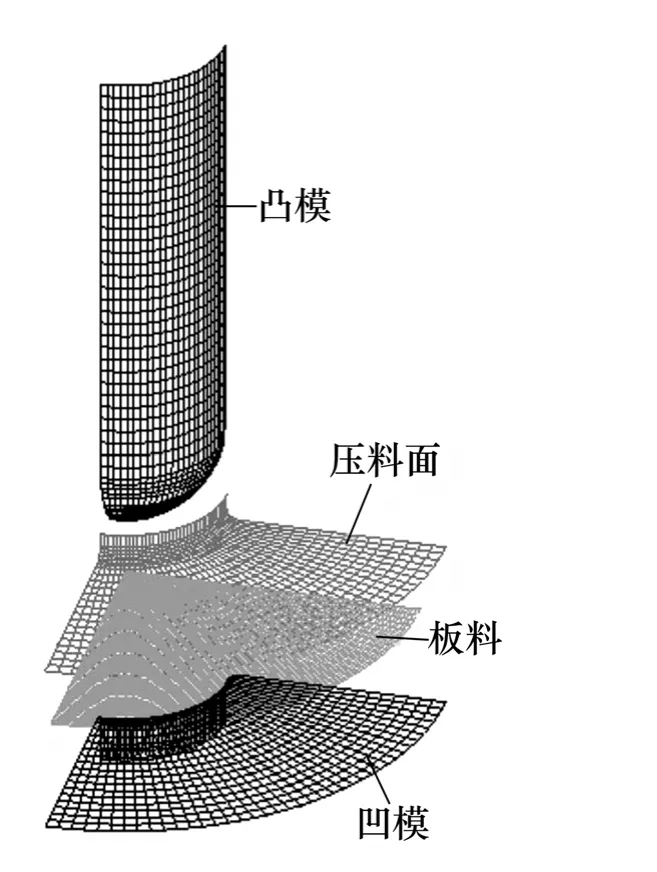

图2所示为铝合金球底筒形件主动径向加压充液拉深的有限元模型。基于筒形件的对称性,只选取板料和工具的1/4进行模拟,并且在模拟过程中要限制板料边界节点的自由度,以保证模拟结果的正确性。

图2 球底筒形件有限元模型Fig.2 Finite element model (FEM) model of dome cylindrical cups for simulation

板料选取5A06铝合金,板料直径为168 mm,厚度为1 mm,其他板料参数如表1所示。凸模直径为60 mm,凹模直径为62.2 mm,凹模圆角半径为8 mm。材料选37号厚向异性材料模型,即Hill屈服模型。板料单元采用 Belytschko-Tsay(BT)壳单元,接触类型为单向面-面接触,凸凹模及压边圈视为刚性体。摩擦模型采用库仑摩擦定律,板料和凸模之间的摩擦因数为0.14,板料和凹模之间的摩擦因数为0.04,板料和压边圈之间的摩擦因数为0.04。压边采用定间隙的方法,凹模和压边圈的间隙为1.2 mm,凸模模拟冲压速度为400 mm/s。

表1 5A06铝合金的力学性能Table 1 Mechanical properties of 5A06 aluminum alloy

有限元模拟软件为动力显式算法的LS-DYNA3D,处理程序为ETA/Dynaform5.5。

2.2 主动径向加压充液拉深液压加载方法及加载路径的选取

主动径向加压充液拉深的液压加载是一个动态的过程,目前,通用的有限元模拟软件还不能根据变形情况通过前处理模块实现液室液压及径向液压自动加载到单元上。本文中液室液压的加载,是利用LS-DYNA中提供的关键词LOAD_MASK进行二次开发来实现的。通过定义区域来限定施加的对象,进入区域内的单元将被施加液压。对于主动径向压力加载,由于板材成形数值模拟的单元为壳单元,径向压力无法加载到单元的厚度方向,因此,采用施加节点力的办法来实现径向压力的加载。

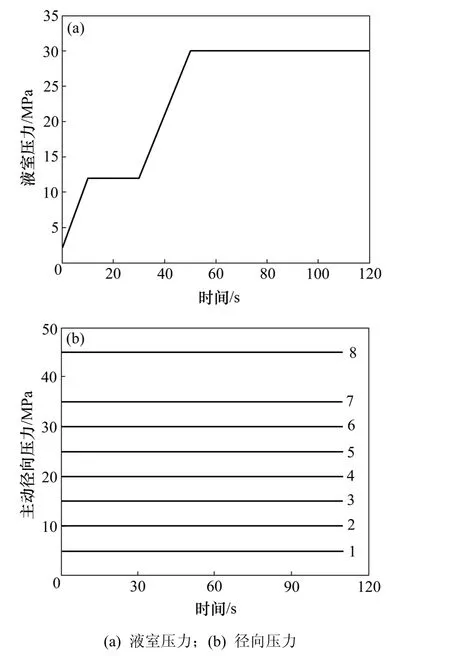

球底筒形零件成形的关键在于半球成形阶段。若充液室压力过小,则球底部胀形破裂;若充液室压力过大,则悬空区胀形破裂。根据悬空区大小及曲率半径的变化对加载路径进行分析和反复模拟。设计的液室压力加载路径如图 3(a)所示,径向压力加载路径如图3(b)所示,其中,直线1~8分别对应加载路径1~8。为找出最佳液压加载路径,选取8条液压加载曲线进行模拟。径向液压力分别为5,10,15,20,25,30,35和45 MPa。将径向力的作用等效为毛坯法兰边缘的节点力的作用,并在每个节点建立局部坐标系来实现所加结点力的方向指向法兰圆心。有限元模型中法兰边缘节点力和径向液压之间的关系为:

式中:f为法兰外缘节点上的节点力;p为径向压力;t为板料厚度;D为瞬时外缘直径;n为有限元模型中法兰外缘的节点数。

由于拉深过程中法兰不断减小,液压作用于坯料外缘的周长减小,所以,加载的节点力也是逐渐减小的。

图3 液压加载曲线Fig.3 Loading paths of chamber pressure and radial pressure

2.3 加载路径对零件成形和壁厚分布的影响

采用路径1(径向压力为5 MPa)进行模拟,坯料破裂,破裂发生在半球底侧壁。这是由于随着变形的进行,径向拉应力逐渐增大,现有的液室压力尚不能建立足够的有益摩擦,而法兰端部施加的径向压力较小,二者不能有效缓解半球成形阶段较大的径向拉应力,使零件侧壁过度减薄而破裂。采用路径8(径向压力为45 MPa)零件在法兰区产生皱纹。由于该零件变形程度很大,在成形过程中一直有起皱的趋势。因采用了压边圈,使起皱被适当控制。但当径向压力过大时,法兰部分沿径向产生压缩,形成皱纹,使法兰在原有起皱的基础上产生畸变。

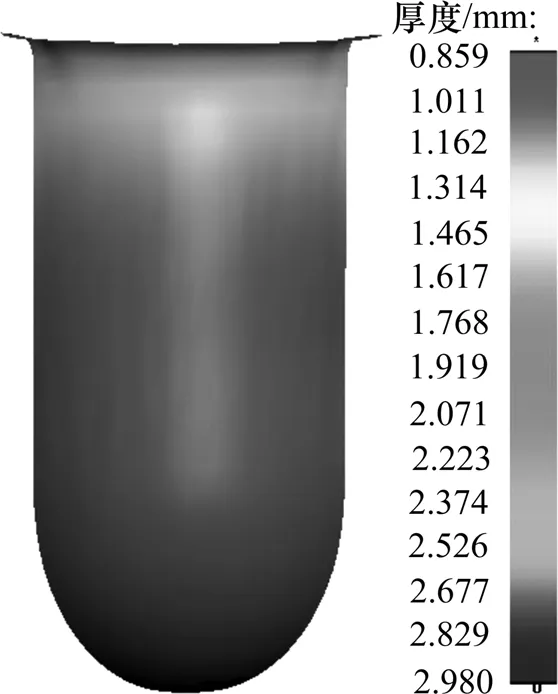

对于加载路径2~7均可成形合格零件,因此,无缺陷径向压力加载区间为10~35 MPa。图4所示为液室压力为30 MPa、主动径向压力为35 MPa时,成形零件壁厚分布。

图4 径向压力35 MPa成形零件厚度分布云图Fig.4 Wall-thickness distribution of part with radial pressure of 35 MPa

图5 壁厚测量点及壁厚分布Fig.5 Measured positions and thickness distribution

为了得到径向压力对壁厚分布的影响,沿零件轴线剖切。图5(a)所示为路径2~7条件下成形件的壁厚测量点。从图5(b)可以看出壁厚的分布情况:在球底部以及筒壁靠近底部的区域内,壁厚有所减小,球底部与直壁交接处减小量最大,靠近零件口部的区域有所增大;当径向压力为15~35 MPa时,零件壁厚减小量较小,壁厚分布比较均匀,零件质量较高。

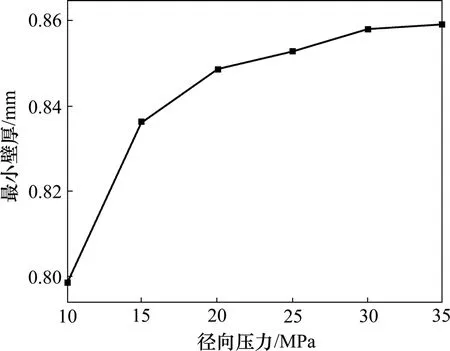

图6所示为在不同径向压力加载路径下,零件的最小壁厚变化曲线。可见:随着径向压力的增加,零件壁厚的减小量逐渐减小,最小壁厚呈增加的趋势。

图6 径向压力加载路径对零件最小壁厚的影响Fig.6 Effect of radial pressure on minimum thickness

从以上分析可见:采用合理匹配的主动径向压力和液室压力加载路径,可有效地降低坯料成形时的径向拉应力,改善法兰变形区的应力状态,抑制零件球底部厚度的过度减小,壁厚分布比较均匀,可以拉深成形质量较大、拉深比为2.8的球底筒形件,因而显著提高了铝合金板材零件的拉深极限。

3 主动径向加压充液拉深实验

通过数值模拟分析,确定主动径向加压充液拉深对球底筒形件成形的可行性。

3.1 实验模具及实验方案

研制的径向加压充液拉深装置可根据需要对凸模行程、液室压力、主动径向压力、压边力在成形过程中进行闭环控制,具有很高的自动化程度,并可以显示成形过程中压边力和径向压力、液室压力,便于分析零件成形性与工艺参数之间的关系,为进行系统实验提供良好的工作平台。研制的主动径向加压充液拉深模具如图7所示。

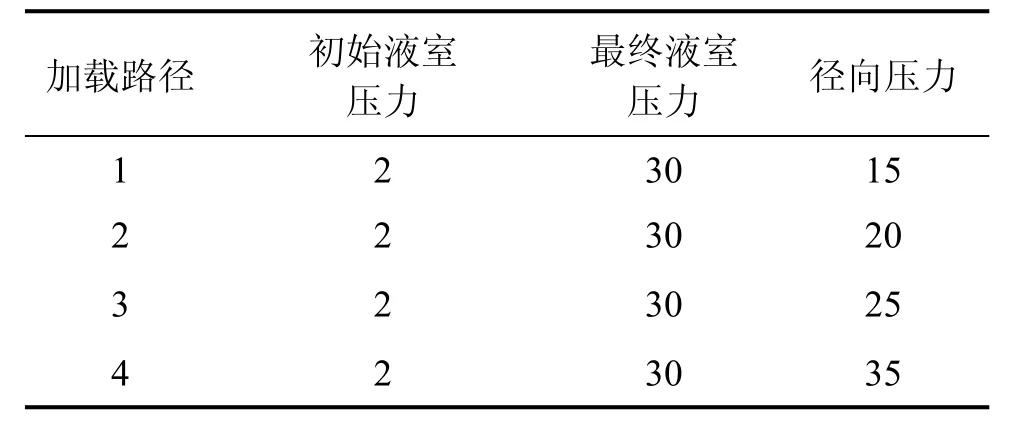

根据前面数值模拟结果得出最佳初始液室压力(2 MPa)、最终液室压力(30 MPa)和径向压力区间(15~35 MPa),确定球底筒形件主动径向加压充液拉深实验工艺参数。在工艺实验中,在该径向压力范围内进行了15,20,25和35 MPa 4种径向压力下的实验,实验方案见表2。零件坯料选用5A06铝合金,坯料直径为160 mm。

图7 主动径向加压充液拉深模具Fig.7 Tools for sheet hydroforming with independent radial pressure

表2 球底筒形件主动径向加压充液拉深实验方案Table 2 Experiment project of sheet hydroforming with independent radial pressure for hemispherical bottom cup MPa

3.2 加载路径对球底筒形件壁厚分布的影响

为了比较径向压力加载路径对球底筒形件充液拉深壁厚分布的影响,在径向压力分别为20,25和35 MPa时,均拉深出合格的球底筒形件。沿成形件轴线做一切面,对壁厚进行测量。图 8(a)所示为切开后的试件照片及测点示意图,图8(b)所示为球底筒形件的壁厚分布。由图8(b)可以看出:在球底部和筒壁靠近底部的区域内壁厚有所减小,靠近零件口部的区域有所增厚。与模拟结果相比,由于有模具间隙的影响,口部区域的增厚量较小;当径向压力为20 MPa时,壁厚减小量较大,最小壁厚出现在11号测点的位置,即直壁与球底相接处;当径向压力为25 MPa时,最小壁厚有所增加,分别出现在4号和11号测点的位置,即球底部和直壁与球底相接处,壁厚减小有所控制;当径向压力为35 MPa时,壁厚减小量较小,最小壁厚出现在4号测点的位置,即筒形件球底部。这与本文图5(b)中通过有限元模拟所得壁厚分布曲线中的规律基本相符。

通过球底筒形件主动径向加压充液拉深实验,可以看出:径向压力对壁厚分布有较大影响;随着径向压力的增加,壁厚减小量降低;最小壁厚出现的位置由球底部与直壁相接处向球底部转移。

图8 沿零件轴线的壁厚分布Fig.8 Thickness distributions of formed parts

4 结论

(1) 径向压力加载区间对成形有较大影响。在坯料直径确定的情况下,径向压力过小会在拉深初期产生破裂,过大则会使法兰区产生起皱。通过数值模拟,确定径向压力加载区间为15~35 MPa,在该区间内可以成形出壁厚分布较均匀、较大拉深比的铝合金球底筒形件。

(2) 在合理的液室压力和主动径向压力耦合加载路径的作用下,拉深成形出壁厚分布较均匀、拉深比为2.66的铝合金球底筒形件。

(3) 铝合金球底筒形件壁厚分布规律为:在球底部和筒壁靠近底部的区域内壁厚有所减小,随着径向压力的增加,壁厚减小量逐渐降低。最小壁厚出现的位置由球底部与直壁相接处逐渐向球底部转移。

[1] ZHANG Shi-hong, WANG Zong-ren, XU Yi. Recent developments in sheet hydroforming technology[J]. Journal of Materials Processing Technology, 2004, 151: 237-2414.

[2] Hartl C. Research and advances in fundamentals and industrial applications of hydroforming[J]. Journal of Materials Processing Technology, 2005, 167: 383-392.

[3] 徐永超, 康达昌. 防锈铝的充液拉深研究[J]. 中国有色金属学报, 2003, 13(1): 60-64.XU Yong-chao, KANG Da-chang. Hydromechanical deep drawing of alumite LF6[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(1): 60-64.

[4] Nakamura K. Sheet metal forming with hydraulic counter pressure in Japan[J]. Annuals of the CIRP, 1987, 36(1):191-194.

[5] Amino H, Nakamura K, Nakagawa T. Counter pressure deep drawing and its application in the forming of automobile parts[J].Journal of Materials Processing Technology, 1990, 23: 243-265.[6] Nakamura K, Nakagawa T, Amino H. Various application of hydraulic counter pressure deep drawing[J]. Journal of Materials Processing Technology, 1997, 71(1): 160-167.

[7] ZHANG Shi-hong, Danckert J. Development of hydromechanical deep drawing[J]. Journal of Materials Processing Technology, 1998, 83(1/3): 14-25.

[8] KANG Da-chang, LANG Li-hui, MENG Xiao-feng, et al. A study on hydrodynamic deep drawing equipment[J]. J Mater Process Technol, 2000, 101(1/3): 21-24.

[9] Yossif S, Tirosh J. The maximum drawing ratio in hydroforming process[J]. Journal of Engineering for Industry, Transaction of the ASME, 1990, 112(2): 47-62.

[10] 康达昌, 郎利辉, 张士宏, 等. 充液拉深工艺的研究[J]. 哈尔滨工业大学学报, 2000, 32(5): 42-44.KANG Da-chang, LANG Li-hui, ZHANG Shi-hong, et al.Hydrodynamic deep drawing process[J]. Journal of Harbin Institute of Technology, 2000, 32(5): 42-44.

[11] LANG Li-hui, Danckert J, Nielsen K B. Investigation into sheet hydroforming based on hydromechanical deep drawing with uniform pressure on the blank[J]. Journal of Engineering Manufacture, 2004, 218(8): 833-844.

[12] 唐井林, 聂绍珉. 充液成形装置及锥形件充液拉深成形研究[J]. 塑性工程学报, 2001, 8(3): 32-34.TANG Jing-lin, NIE Shao-min. Research on the hydroforming equipment and hydroforming technology of conical parts[J].Journal of Plasticity Engineering, 2001, 8(3): 32-34.

[13] LANG Li-hui, Danckert J, Nielsen K B, et al. Investigation into the forming of a complex cup locally constrained by a round die based on an innovative hydromechanical deep drawing method[J]. Journal of Materials Processing Technology, 2005,167: 191-200.

[14] Qin Y, Balendra R. Design consideration for hydromechanical deep drawing of sheet components with concave features[J].Journal of Materials Processing Technology, 2004, 145:163-170.

[15] KANG Da-chang, CHEN Yu, XU Yong-chao. Hydromechanical deep drawing of superalloy cups[J]. Journal of Materials Processing Technology, 2005, 166: 243-246.

[16] 李涛, 郎利辉, 安冬洋, 等. 复杂薄壁零件板多级充液成形及过程数值模拟[J]. 北京航空航天大学学报, 2007, 33(7):830-833.LI Tao, LANG Li-hui, AN Dong-yang, et al. Multi sheet hydroforming of complicated thin wall part and numerical simulation[J]. Journal of Beijing University of Aeronautics and Astronautics, 2007, 33(7): 830-833.

[17] 赵升吨, 杨玉海, 王骥. 筒形件新型充液拉深的数值模拟及工艺机理分析[J]. 塑性工程学报, 2003, 10(1): 65-70.ZHAO Sheng-dun, YANG Yu-hai, WANG Ji. Numerical simulation and process mechanism analysis on the new kind of hydraulic deep drawing of cylindrical cups[J]. Journal of Plasticity Engineering, 2003, 10(1): 65-70.