1 000 MW超超临界机组蒸汽旁路控制策略优化

张建江,罗志浩

(浙江省电力试验研究院,杭州 310014)

某1 000 MW超超临界机组配置西门子液动100%锅炉最大出力工况(BMCR)流量的高压蒸汽旁路(简称高旁)及65%BMCR流量的低压蒸汽旁路(简称低旁),主蒸汽管道不设置安全门,高旁除具备调节功能外,兼具安全门功能。再热蒸汽管道配置35%BMCR流量的气动可调式安全门,安全门与旁路系统协调工作,从而保障机组的安全运行。

旁路系统实现全程自动控制,包括压力控制、温度控制、配合汽机冲转、超压控制、故障快开等。蒸汽旁路的配置对提高机组运行的安全性、灵活性,以及充分发挥超超临界机组低能耗的优势、提高经济效益具有重要的作用。

1 高旁控制策略

1.1 高旁运行模式

高旁分别安装在过热器出口的4根主蒸汽管道上,蒸汽由过热器进入高旁减温减压后,再进入冷再热蒸汽管道。高旁阀兼具启动调节阀、减温减压阀及安全阀的功能,该阀结构尺寸小,便于安装及维修[1]。

高旁的控制任务为:配合锅炉启动并对蒸汽进行升压控制、达到冲转蒸汽压力后配合汽机冲转、并网后监视蒸汽压力以防超压、当汽机跳闸或甩负荷后快开泄走多余蒸汽以及控制阀后蒸汽温度等。

在机组的整个运行过程中,高旁控制将经历机组启动模式(A模式)、汽机运行模式(B模式)、汽机故障或停机模式(C模式)、正常停机模式(D模式)、检修停机模式(E模式)。

1.2 A模式

该模式分为3个阶段,即A1,A2和A3。

(1)锅炉点火即进入A1模式,在此模式下高旁处于关闭状态,压力控制器不起作用,蒸汽压力自由波动。

(2)锅炉开始起压并达到启动压力后旁路进入A2模式,即预定开度模式。启动压力设定值为点火前蒸汽压力值叠加相应升压量。进入A2模式后,高旁主控制器将设定1个预定开度(5%)打开旁路阀,持续一段时间后进入A3模式,持续时间的长短取决于启动前的主汽压力。随着旁路阀的逐渐打开,蒸汽流量逐渐增加,以此来减小过热器受热面与联箱的温差。在此模式下,旁路压力控制依然不起作用,蒸汽压力不受控制。

(3)当旁路预定开度持续时间计时结束或主汽压力大于12 MPa,将进入A3模式。在A3模式下,蒸汽压力由旁路控制器控制,主汽压力逐渐提升,最终达到汽机冲转压力。如果主汽压力低于2 MPa,旁路控制器输出将被限制在50%开度以下,以提高冷态启动的升压速率。

确定升压速率的依据是保留约20%BMCR流量的瞬时蒸汽来建立压力,剩余蒸汽用来冷却受热面。如温升过快,可以考虑减小升压速率,使更多的热量由蒸汽经旁路带走。在启动阶段,负向速率限制为零,当锅炉燃烧率减小或停炉时,旁路将逐渐关小,待蒸汽流量增加后,压力设定值再随之升高,蒸汽压力将一直被保持直到汽机接受全部蒸汽。

1.3 B模式

当汽机接受全部蒸汽且旁路关闭后,旁路控制模式切换为B模式。此时汽机处于初压模式,蒸汽压力由汽机调门负责控制,高旁控制任务为限制压力超越上限。当机组协调模式投入后,汽机处于限压方式,蒸汽压力由锅炉负责调节,汽机参与辅助调节。

进入该模式后,高旁压力设定为机组压力设定值叠加偏差量(DP),由于故障导致压力上升超越DP,旁路将开启参与调节,直至压力恢复至偏差允许范围。本机组DP设置为1.4 MPa,该量可根据安全门定值等参数进行相应调整。

1.4 C模式

当汽机停机或跳闸时,汽机不再接收全部蒸汽,此时旁路控制系统将切换至C模式。该模式下,旁路将单独执行蒸汽压力的控制。C模式激活后,高旁蒸汽压力设定值将立即降低至与当前负荷对应的机组滑压值,此前蒸汽压力由汽机控制器进行调节。

1.5 D模式

该模式在锅炉熄火后激活,锅炉再次启动时的最高压力上限为12 MPa。正常情况下,锅炉熄火时的压力要低于该值。因此锅炉灭火后,高旁将处于关闭状态进行保压,设定值将高于实际压力0.5 MPa,但不高于11 MPa,这意味着旁路在汽压低于11 MPa时维持关闭状态。如果由于锅炉残余热量的原因造成蒸汽压力高于11 MPa,旁路在凝汽器条件允许的情况下将开启以限制压力超过11 MPa。

1.6 E模式

该模式也称为检修停机模式,在锅炉熄火后,由于设备故障,需要泄压进行维修,压力设定值将逐渐降低至约0.1 MPa,降压速率参照锅炉停机曲线。

2 低旁控制策略

2.1 压力控制

凝汽器条件具备后,再热蒸汽压力由低旁控制。静态模式下,低旁压力设定为0.65 MPa,上限值不超过高压蒸汽压力设定的0.5倍,当高压蒸汽压力下降时,低压蒸汽压力设定值也将随之降低。如果再热蒸汽压力大于汽机冲转压力,则在锅炉吹扫前,再热蒸汽压力定值将降至汽机冲转压力,最大降压速率不超过0.05 MPa/min,否则低旁将关闭以维持蒸汽压力。

锅炉点火后,一旦高旁开度大于3%,低旁将切至压力控制方式,压力设定为当前蒸汽压力。随着蒸发量的增加,旁路持续开大,当开度大于10%后,最小阀位限制被激活,直至汽机并网后才撤除该限制。

当达到汽机冲转压力,低旁已处于最大阀位限制,或连续5 min未超越冲转压力,低旁压力设定将切换至实际蒸汽压力,阀位限制被撤除。与此同时,将按照再热蒸汽流量计算出的升压速率,设定低旁压力进行升压至冲转压力。

再热蒸汽升压速率p通过式(1)计算得出:

式中:F为流经低压旁路的再热蒸汽流量;C为常数,0.2;K为基于再热蒸汽压力的系数。

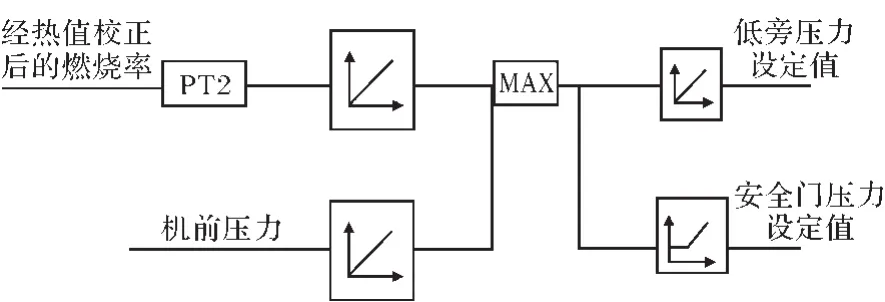

当汽机冲转且接收全部蒸汽后,低旁关闭,其设定值通过汽机负荷计算得出。负荷信号采用锅炉蒸汽流量模型 (见图1),负荷量由锅炉燃烧率的二阶惯性环节导出,与机前压力取大值后再生成低旁压力设定曲线及安全门压力设定曲线。

2.2 喷水控制

图1 负荷信号计算原理图

低旁喷水控制一直是难点,由于阀后管道临近凝汽器,且蒸汽湿度较高,该处的测温元件无法真实反映实际温度,因此直接用阀后蒸汽温度作为反馈进行闭环控制显然不可取。

该机组低旁阀后温度控制采用纯比例控制联合喷水预估的策略,根据设备厂提供的经验公式,以当前的蒸汽参数、阀门开度得到理论喷水阀门开度指令,结合阀后温度的比例环节,最终将喷水调阀控制在合理开度。

3 旁路的安全门功能

机组高压蒸汽管道未配置安全门,高旁在必要时需起到安全门的作用,避免管道超压,造成不可控的事故。

高旁设置有快开功能,当发生超压或汽机跳闸时,快开电磁阀动作,旁路快开,泄走多余蒸汽。超压触发旁路快开分2个回路,一个回路由就地压力开关引至旁路控制模块,当压力开关高报警时直接动作快开电磁阀;另一个回路由旁路前压力开关先送至DCS,经DCS逻辑判断后并入旁路快开逻辑。当机组负荷在200 MW以上时发生汽机跳闸,也将触发高旁快开,快开信号维持5 s,期间旁路控制指令跟踪实际阀位,快开信号复位后,闭环控制负责对蒸汽压力的控制,直至汽压稳定。

在调试过程中,应注意高旁快开时,对减温喷水阀及低旁调节的整定。事实证明,增加快开预动作及喷水量预估是必要的。

若高旁阀后温度持续高于400℃,可能由喷水量不足或喷水管道堵塞等原因导致。过高的温度对冷段管道及再热汽温都有影响,此时,再热器安全门将调节打开,利用降低再热器压力的方法降低旁路出口温度。

4 存在的问题及优化解决方案

4.1 减少再热器安全门误动

高旁快开时,由于喷水不及时造成阀后温度突升,会引起再热器安全门动作。

可增加喷水调门在高旁快开时的动态预开回路,时间间隔经实际试验测定,预开幅度由当前蒸汽量的函数计算得出。喷水量预估采用等效焓降的方法,通过瞬时蒸汽流量及蒸汽比焓降求出需要的喷水量,再根据喷水调门的特性计算出相对应的阀门开度。

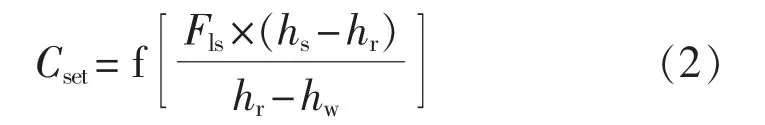

在计算喷水需求量时,由主汽压力和主汽温度求出主蒸汽焓hs;由冷再蒸汽压力和预期高压旁路后温度求出预期旁路后蒸汽焓hr;由高旁减温水压力和预期高压旁路后温度,求出预期旁路后蒸汽焓hw。若当前主汽流量为Fls,则预期高旁喷水阀开度Cset为:

该开度计算值仅作为高旁快开时的预开值,即在发生快开瞬间通过超迟回路将喷水阀预开至合适开度,达到此开度后释放超迟信号,由喷水阀本身的闭环调节功能负责对阀后汽温的控制。

4.2 旁路的正确开启

当高压旁路由B模式切换至C模式时,正常情况下旁路在模式切换时应保持关闭的状态。但因控制器中有防止积分饱和的选项,使得在切换至C模式时,由于设定值回路中DP的去除,控制器偏差将产生正向变化,导致比例作用溢出造成高旁在切换瞬间开启。

在正常运行过程中旁路的开启对机组运行是非常不利的,不但会产生很大的扰动,而且还会导致协调控制的退出,汽机控制切回初压模式。经过反复的验证,去除调节器中防积分饱和选项,由外加逻辑取代,可以防止发生类似事件。方法为当旁路控制器输出大于100%后将控制偏差上限切换为0,防止旁路全开后因为正向偏差的作用造成正向积分饱和;同理当旁路控制器输出为0%时,将控制偏差下限切换为0,以防止旁路全关后因为负向偏差的作用造成负向积分饱和。

4.3 其它问题的处理

(1)在旁路模式切换及汽机控制方式切换时需要用到旁路关闭信号,在实际过程中两者的切换不合拍。检查后发现所引用的旁路关闭信号不一致,有的采用模拟量信号,有的采用开关量信号。统一信号形成后,该问题解决。

(2)原设计高旁在B模式时,汽压与设定值偏差大于+1.4 MPa时,旁路将调节开启参与压力控制。在实际运行过程中因为堵煤或给水等扰动有时会造成汽压偏差大于1.4 MPa,旁路的开启则会加剧指标参数的波动,不利于机组的控制。

将DP由1.4 MPa修改为负荷的函数,在低负荷阶段放大偏差,在高负荷区域为防止超压运行将偏差设置为1 MPa,这样修改既有效防止了旁路的频繁动作,又能保护机组不超压。

5 结语

由于机组旁路控制系统采用了合理的控制策略,充分发挥了旁路的作用,机组启停、运行时都能自动控制,且兼具安全门功能,与锅炉、汽机配合良好,保障了机组安全、经济运行。通过局部功能的优化,使旁路控制更可靠,更精准。

[1]李利凯,张增峰.超临界机组旁路配置及容量选择[J].山西电力,2009(4)∶54-56.

[2]戎朝阳.1 000 MW机组40%容量的旁路系统特点和应用[J].发电设备,2009(2)∶37-39.

[3]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2006.