1 000 MW塔式炉水冷壁泄漏原因分析及处理

张仁珊,蒋家华

(神华国华宁海发电厂,浙江 宁海 315612)

1 概述

1.1 机组概况

国华宁海发电厂5号锅炉为SG3091/27.56-M54X型,是由上海锅炉有限公司引进Alstom-Power公司Boiler Gmbhd技术生产的1 000 MW超超临界变压运行螺旋管圈直流炉,采用一次再热、单炉膛单切圆燃烧、平衡通风、露天布置、故态排渣、全钢构架塔式布置。

锅炉水冷壁采用两段式布置,在锅炉的68.68 m处设有中间过渡集箱,下部为螺旋管水冷壁,上部为垂直段水冷壁,41.5 m以上水冷壁均采用国产T23钢。

1.2 材料分析

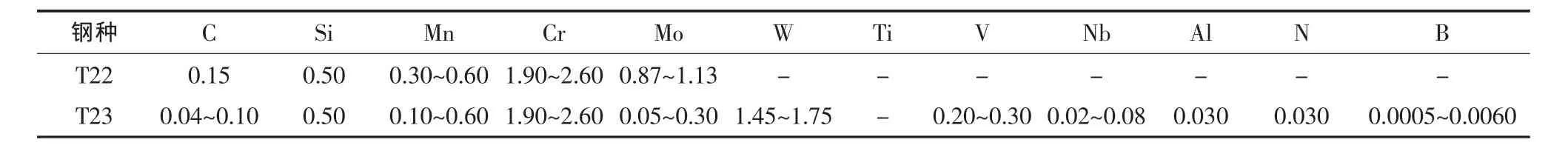

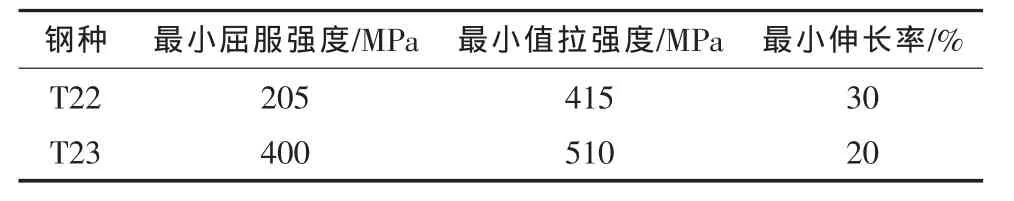

T23(HCM2S)钢是日本三菱重工业株式会社和住友公司联合开发的新型锅炉用钢,是在T22钢基础成分中以W取代部分Mo并添加Nb和V,提高蠕变强度,降低了C成分以提高焊接性能,同时加入微量B提高淬透性以获得完全的贝氏体组织。T23钢在550℃时许用应力接近T91,600℃的蠕变强度比T22钢高93%。T23钢的可焊性很好,焊前可不预热,焊后可不热处理。由于T23钢较T22钢高温持久强度有了很大的提高且可焊性有了较大的改善,故近年来T23钢在国内外得到了较为广泛的应用。

T22,T23钢化学成分比较见表1,根据AST-MA213标准的钢种机械性能比较见表2。

表1 化学成分比较%

表2 机械性能比较

2 泄漏原因分析

在基建施工前期,由于对T23钢的特性没有完全熟悉,施工单位根据厂家给出的工艺,即“焊前不预热,焊后不热处理”,进行施工焊接。加上塔式炉存在局部结构设计不合理的问题,如存在刚性过渡梁、填板、小嵌板与水冷壁管之间的角焊缝,在水压试验及机组调试期间,机组多次出现水冷壁泄漏情况。根据泄漏统计情况,可以发现以下几个问题:

(1)泄漏的部位集中在标高40~70 m之间的螺旋段水冷壁,大多位于4个转角弯管鳍片的角焊缝处,或是刚性过渡梁与管子角焊缝处。

(2)调试过程中,当机组冷启动后的水压达到7~10 MPa时,水冷壁也会出现泄漏的情况。

对泄漏的原因进行分析,裂纹的形成主要有以下3种情况:

(1)由应力过大而导致的冷裂纹。沿熔合线的粗晶区存在晶界弱化现象,晶界处有碳化物析出,如果在应力的进一步作用下,此处也可能产生沿晶裂纹。根据氧化物的颜色,认为此裂纹在较低温度下形成的可能性较大。

(2)由于管路结构复杂、残余应力较大并存在焊接缺陷而导致的裂纹。

(3)同时具有冷裂纹和再热裂纹特征的裂纹。金相检验表明裂纹扩展有沿晶特征,并且主裂纹启裂处在粗晶区发现沿晶微裂纹。

总之,目前发现的裂纹多由于应力为主要作用而导致的冷裂纹,焊缝成形差,缺陷应力集中,为冷裂纹的产生创造了条件。但在结构应力大且工艺欠合理的情况下,也可能产生再热裂纹。

3 裂纹原因分析

3.1 冷裂纹倾向

根据厂家资料,T23钢对冷裂纹的敏感性很低,其无裂纹倾向的预热温度为20℃,对于焊接薄壁和小直径锅炉受热面管,若环境和工作温度在20℃以上,就可以不做焊前预热。但是宁海发电厂现场生产实践表明,T23钢有一定的冷裂倾向,因此对于壁管厚、拘束度大的构件,还是推荐做适当的预热,可有效防止冷裂纹的产生。

3.2 扩散氢的影响

焊接过程中,焊接材料及母材表面保护不好,均会使焊缝金属氢含量增高,而扩散氢会导致氢脆,促使冷裂纹倾向增大。随着钢材碳当量CE的增大,氢脆敏感性必随之增大。由于现场处在海边,空气湿度大,环境比较恶劣,从而在焊接过程中增加了扩散氢的可能性,若在安装焊接中未进行焊后热处理,则会增大产生冷裂纹的可能性。

3.3 再热裂纹倾向

再热裂纹是指焊后对焊接接头再次加热时所产生的裂纹,焊后未经再次加热并无裂纹产生。再热裂纹的特征是沿晶开裂,开裂的前提条件是存在焊接残余应力和敏感的化学元素。由于残余应力的作用,在一定高温范围加热,应力松弛导致应变超过材料塑性变形的能力时,便可能产生再热裂纹。

上海锅炉厂通过斜Y型拘束焊接试验方法对T23钢的再热裂纹敏感性进行了焊接性试验研究。试验用焊条牌号为HCM2S,焊条直径Ф3.2 mm,焊接方法为SMAW。结果表明,在600~760℃之间T23钢均有不同程度的裂纹产生,最敏感的温度范围是690~760℃。并且,在相同的再热温度下,预热温度越高,再热裂纹发生率越低,可见提高预热温度可在一定程度上避免再热裂纹的产生。

4 预防措施

4.1 焊接操作要点

根据T23钢的焊接特性和国内外通过试验、实际应用得到的经验,推荐T23钢的焊接操作要点如下:

(1)小口径管氩弧焊的焊态冲击韧性比较高,对于小口径薄壁管,推荐用全氩焊接。对于厚壁管,可采用氩弧焊打底、焊条电弧焊填充、盖面的焊接方法。为了提高焊接质量,推荐氩弧焊打底2~3层,管内壁通氩保护,防止氧化。

(2)推荐焊接坡口角度为 60°, 钝边 0.5~1 mm,间隙2~3 mm,间隙太小容易造成未焊透,间隙过大容易造成填充金属量大,造成焊接速度相对减慢,容易导致背面过烧。

(3)推荐钨棒磨成 15°锥度,较尖的钨有利于电弧集中,电弧集中有利于熔池成形和提高焊接速度,防止根部焊缝过烧。

(4)焊接时,在保证熔合良好、不产生焊接冷裂纹的基础上,应尽量不采用过高的预热及层间温度,不采用过大的焊接线能量,采取多层多道焊,焊层厚度为 2~3 mm,确保上层焊道对下层焊道的回火作用。掌握“小线能量、快速连弧、小摆幅、薄焊层、多层多道焊”的操作方法。

4.2 焊后热处理

T23钢最初的研制目标是不预热、不热处理,ASME标准也规定小于12mm的T23钢焊后可不热处理。但越来越多的生产实践证明,T23钢可以不预热是有条件的,对于拘束应力较大的厚壁管或结构复杂、拘束应力较大的焊接结构件不预热是很危险的。同样,T23钢焊后不热处理的范围也是有限的,对于拘束应力较大的焊接结构件焊后应进行热处理。

T23钢具有较明显的再热裂纹倾向,裂纹敏感性较强,敏感温度区间为580~750℃,最敏感温度在650℃附近。故T23钢热处理时应采取有效的措施防止再热裂纹,如可采取从减小设计结构应力、采用合适的焊接顺序降低焊接应力、注意控制焊接成形、减小应力集中等方法防止再热裂纹。

T23钢与T24,T91,T92等新型铁素体耐热钢一样具有抗回火软化倾向和回火脆性问题,过低的热处理温度无法改善T23钢焊接接头的综合性能,甚至可能产生危害,故适当高的热处理温度有利于提高T23钢焊接接头的综合性能。厂家推荐T23钢的焊后热处理温度为 700~730℃。但根据最近国内外T23钢的研究报告,T23钢焊后热处理的温度需提高到740℃。试验结果也证实了2 h 750℃的热处理,可以使T23钢得到最高的冲击韧性。

对刚性较大的产品或厚壁 T23钢进行焊后热处理时,应尽可能避开再热裂纹敏感温度区间,可先进行次中间退火处理(550℃×1 h),释放部分残余应力,从而降低高温740℃退火时间。另外,应尽可能加快敏感温度升温和降温的速度,以减少T23焊接接头在再热裂纹敏感温度内停留的时间,达到降低再热裂纹敏感性的目的。

5 结语

由于机组运行时间不长,有些缺陷还没有暴露。尤其是目前对国产T23钢与国外产品的差异了解不够深入,在机组运行过程中,必须加强现场监督的力度,分析现场产生的缺陷,紧跟T23材料最新的研究成果,预防水冷壁的裂纹及泄漏,实现超超临界锅炉的安全、稳定、经济运行。

[1]上海锅炉厂有限公司工艺处.超超临界塔式锅炉T23水冷壁组件焊接指南[G].

[2]赵建仓.T23钢水冷壁组件出现裂纹原因综合分析.

[3]王学,徐德录.T23钢再热裂纹敏感性[C].超(超)临界锅炉用钢及焊接技术协作网第三届论坛大会论文集.2009.

[4]季献武,段 鹏,李 驹.T23钢在超超临界 1 000 MW 机组的应用及现状[C].超(超)临界锅炉用钢及焊接技术协作网第三届论坛大会论文集,2009.