传统车削技术的创新

传统车削技术的创新

传统ISO车削技术里的创新和高技术替代方案一样重要

许多讲座、研讨会和专业刊物都相当关注诸如高硬度材料车削、超精加工、干式和高速车削之类的先进技术,而传统ISO车削技术里的发展看起来似乎是停滞不前。但事实却远非如此。由于多方向车削这样低成本的技术通常有更惊人的生产率提高也能通过非传统替代方案获得,但是通常起点成本要低得多。同时新的硬质合金材质等级研发使得ISO车削和硬材料精密车削之间的界限似乎正变得模糊不清。

在工程界所有的事情都围绕着提高生产率和降低成本。生产率是在给定时间内用现有的生产设施生产的合格产品数量。获得这些产品的总成本是材料成本、刀具成本、机床成本、工资支出加上为冷却、安全、基础设施等的企业一般管理费用的合计。

如果我们只看刀具,那么提高质量和更高的切削参数提供增加生产率的机会。通过采用适当的刀具和降低切削参数而延长刀具寿命来降低成本属于其它的可能因素。尽管刀具成本占总成本的比重较小,不管怎样增加刀具寿命对于总成本是有正面影响的。如果大幅提高切削速度,刀具寿命下降,则需要更多的刀具来生产同样数量的产品。为了缓和采购成本和生产率之间的利益冲突,接下来要做的事情就是研发更高级的刀具和切削材料。

图1 降低成本和提高生产率的基础:好的刀具,正确的切削参数,良好的加工工艺知识

传统车削

尽管硬车削、干式车削 (或者最小量润滑车削)和高速车削等新技术应用日益广泛,在多数公司里,车削技术仍然被视为传统技术。如铣削加工日益采用更高切削速度的方法,在车削加工中却很少使用。部分原因是所谓的ISO车削开发肯定不是停滞不前。这些新技术的优点是在初始费用不是很高 (不需要新机床或新设备)的前提下确实能很快获得生产率的提高并降低成本。

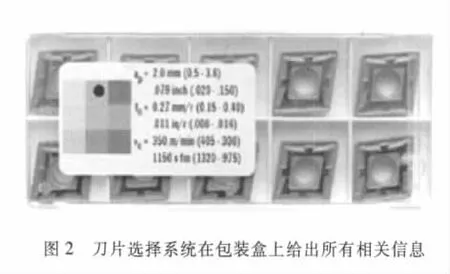

刀片选择系统

面对品种数量巨大的硬质合金刀片,用户几乎分辨不请该选择什么型号的刀片来加工某种材料。为此,刀片制造商开发了刀片选择系统,将所有相关信息印刷在刀片包装盒上,帮助用户清楚地了解在某一特定情况下那种刀片是最佳选择。

如果实际应用设计到硬质合金材质等级和断屑槽形式的选择时,刀片选择系统分类模型能够解决现存的ISO标准模棱两可的问题。通过实际工况可确定选择什么样的刀片。对从技术层面上能够从众多的刀片中选择出最合适的刀片。刀片测试试验能够得到哪一种刀片和切削参数加工某种材料效果最令人满意。一个重要的评判准则还是刀片的刀具寿命。这样如果你大量的刀片库存,则针对每一种工况都能找到最合适的刀片。

对于一个给定的车削应用,使用刀片选择系统能够很容易地、系统地快速选择一种合适的刀片(在技术上性能良好和具备应用范围广两者之间获得最佳平衡)。这是通过使用三种基本种类的材料 (碳钢、不锈钢和铸铁)和三种加工工况 (精加工、半精加工和粗加工)组成的矩阵来实现的。对于这九个基本应用,每一个都定义一个推荐的基本刀片。接着在对这个推荐的基本刀片进一步进行优化,将硬质合金材质等级和断屑槽形两者分别都被考虑进去。根据刀片选择系统,可行的刀片实际上被标记在刀片包装盒上。刀片包装盒上表示了应用的范围(在九个方块组成的矩阵里)和基本切削参数 (推荐的切削速度、进给量和切削深度)。

多方向车削

所谓的多方向车削 (MDT)是用一把刀具完成涉及端面和轴向车削、内孔和外圆车削、切断、仿形车削、割槽以及最近增加的螺纹车削在内的所有车削加工。具备这种多功能的刀片在各个方向都受到交变应力。因此这牵涉到刀片和刀杆之间的完美连接问题。有的刀具制造商为此设计了一种顶部V形压紧同一种锯齿形刀片接触表面结合的方案 (图3)。

这种设计能保证在换刀片时有一个精确的位置(精确度),而且刀片在刀杆里有最大的稳定性。对于安全性、加工能力、工件表面质量、避免振动和重复精度来说,稳定性是关键因素之一。

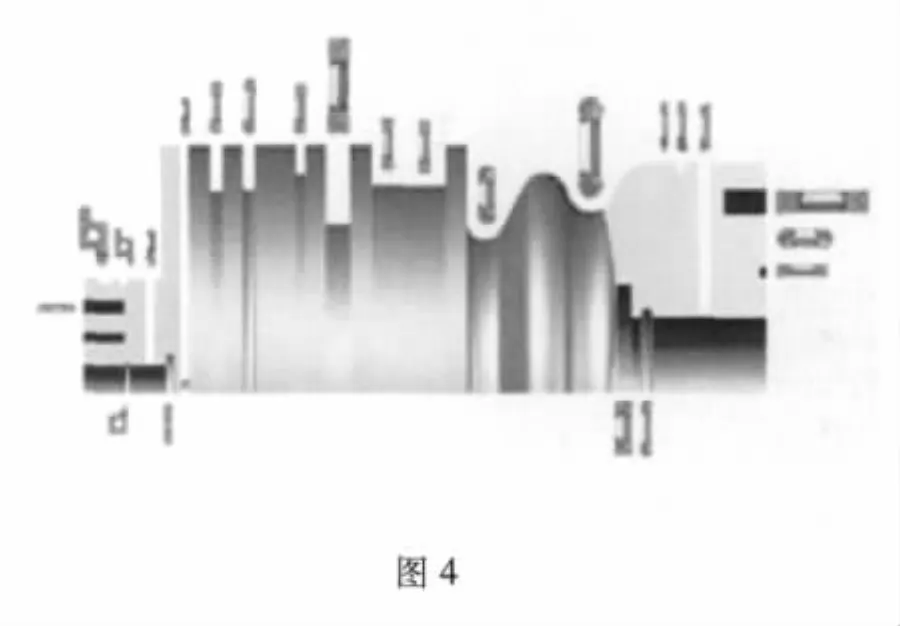

图4对于有许多不同的直径、窄槽和轮廓的小型复杂工件来说,多方向车削是一种有优势的技术。

多方向车削特别适用于有许多不同的直径、窄槽和轮廓的中小型复杂工件。其典型例子是齿轮箱的轴、曲轴、凸轮轴、接头等。对于这种类型的复杂工件用一把MDT车刀就能代替一整套刀具,其结果是节约了加工成本。这里还有一个明显的物流方面的好处:库存刀具数量大量下降。

多方向车削刀片还有单头或双头、有断屑槽和无断屑槽、不同的刀尖圆弧半径、有不同的几何形状、不同种类的硬质合金制成、不同的刀片宽度等可供选择。

最经济的选择是双头刀片 (刀片的两端都有切削刃)。如果应用场合需要整个刀片长度上都要有后角,最好选择单头刀片。在低速低进给条件下应该选择窄刀片。大切深高进给时推荐宽的刀片。所需的刃口形状直接和应用有关。例如有针对精加工和切深槽、普通车削和切浅槽、普通仿形车削、切锁紧环槽、动态和静态O形圈槽等加工的各种形状的刀片。针对特殊应用,刀具制造商还可以提供包括许多特殊形状和槽形的刀片。最后,当然还可以选择不同的硬质合金材质等级。

新的硬质合金材质等级

在ISO车削范畴里,自从多方向车削刀片出现后,多方向车削在早已家喻户晓的ISO刀具里赢得一席之地。可是这些ISO刀具仍然继续扮演一个很重要的角色,即使是仅仅因为它们仍然代表刀具预算里最大的成本项目。目前的趋势是朝向进一步成本控制,这就是为什么那个领域的开发是如此的重要。用这些刀具来既提高生产率又控制成本就显得尤其重要。

图5断屑槽图给出了根据可能的应用和进给量的不同断屑槽形的图例解释。选择一种良好的断屑槽和正确的进给量是形成优化加工的基础。

断屑槽形当然是首要的要素。如果在车削过程里切屑形成和控制未达到最优化,其他都要免谈。针对提高生产率而不会造成成本成比例增加的一个要素是高进给量车削。获得最优化 (高效和便宜)车削的基本原则仍然是以可能的最高进给量进行加工。而且当然要保证断屑槽形适合这样做。对这个基本原理有严格影响的工艺是精加工。但自从有了修光刃刀片上述的基本原理也能应用到精加工。

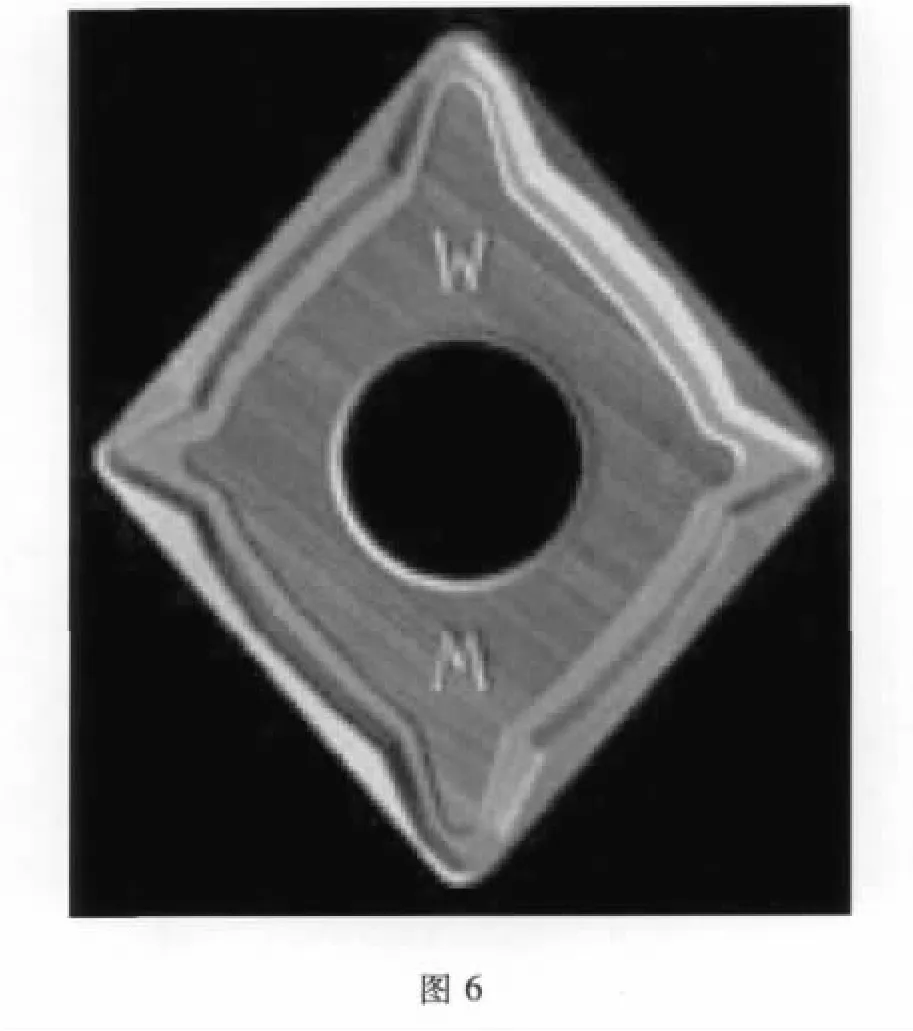

图6有了修光刃槽形就能在高进给量下获得良好的表面粗糙度。因此在精加工时也能针对更好的生产率和更低的成本进行优化。

为了获得良好的表面粗糙度必须使用相对较低的进给量。自从车刀片有了修光刃槽形,情况就不再这样了。精车时选择很高的进给量而且仍获得好的表面粗糙度现在是可能的。使用这些修光刃槽形的另外一种可能形势仍保持低进给量,但是因此可获得相当于磨削的表面粗糙度。其他的要素是硬质合金材质等级。如果我们确信排屑良好可靠,我们就能够把硬质合金材质等级 (和切削速度)作为优化的目标。

结论

和铣削加工相比,车削近年来亮点较少。不管怎样,刀具并没有在这方面停滞不前,而能得到的生产率提高和成本节约是使人印象深刻的。

图7现代车削刀片的性能由硬质合金材质等级(基体和涂层)、宏观角度、断屑槽形、刀尖角度和微观角度 (切削刃角度)决定。

一方面有许多加工技术上的改进,其中硬车或许被认为是最重要的。另一方面有许多刀具技术里的重要改进,其中多方向车削刀具技术是最耀眼的。但是绝大多数的车削加工 (当然是小批量生产)仍使用传统ISO刀具。为了使这些刀具和相应的切削工况有利可图,对车削过程进行优化当然是值得注意的。在上世纪80年代中期最初的优化浪潮之后,最近开发的断屑槽和刀尖角度的新一代硬质合金材质等级形成了第二波优化浪潮的推动力。