基于GT-Power的乘用车消声器设计

侯献军,王天田,田翠翠,王洪健,刘志恩

(武汉理工大学 汽车工程学院, 湖北,武汉 430070)

排气噪声是车辆的主要噪声源[1]. 随着噪声控制法规的日益严格,消声器的设计要求也逐渐提高,传统的消声器设计方法由于在设计时常常将消声器的性能与发动机的性能孤立起来,以至于很难找到两者的最佳结合点. 计算机软件技术的发展为两者的结合提供了可能,它不仅解决了设计孤立化的问题,而且大大减少了设计成本和设计周期. 谢田峰等[2]运用GT-Power对发动机及消声器进行模拟,不仅能预测消声器特性,还能反应出不同结构消声器对发动机性能的影响;张永波等[3]通过对并联内插管双室扩张式消声器插入损失研究,验证了GT-Power在较宽频带范围内具有良好的拟合度;A.R.Mohanty等[4]通过对四端子网络法的进一步优化,得到了一个更为简捷的模型,其对消声器进行数值模拟的结果与拖拉机消声器的试验结果十分接近. 作者基于GT-Power进行了某乘用车消声器的设计开发.

1 消声器设计理论

1.1 消声器的评价指标

消声器的性能评价指标主要包括消声性能和空气动力性能[1]. 消声器的消声性能通常有两个衡量指标:传递损失TL(transmission loss)和插入损失IL(insertion loss). 传递损失是指声音经过消声元件后声音能量的衰减,即入射声功率级和透射声功率级的差值;插入损失为安装消声器前后在发动机排气口某固定测点处测得的计权声级之差,它直接反映了消声器对相匹配的发动机噪声的消声效果. 消声器的空气动力性能主要是指消声器的阻力(压力)损失,即气流通过消声器时,消声器进出口端总压差. 对于消声性能和空气动力性能,本文分别采用插入损失和压力损失进行评价[5].

1.2 目标车型的消声器设计要求

消声器设计应满足国家标准,以汽车排气消声器技术条件QC-T631(2005)为准,对于M1类车辆,其额定功率大于100kW,插入损失不得小于25dB,功率损失比不得大于6%,且排气背压不得大于22kPa.

1.3 消声器设计方法

汽车消声器的设计主要是基于一维平面波理论,利用半经验和经验公式,进行消声器的设计. 神经网络作为消声器研究途径之一,由于需要输入大量数据进行训练验证,所以该方法受到限制. 而模型简单、理论成熟、计算方便的四端子网络(传递矩阵)法,因在进行气流通道等效方面需要丰富经验,一般技术人员难以控制,其应用也受到很大限制[6].

本文中消声器的设计首先由一维平面波理论及半经验和经验公式初步确定几个设计方案,然后利用GT-Power匹配发动机及排气系统进行仿真,并通过发动机台架试验对比验证,从中选择最佳方案做进一步优化.

2 基于GT-Power的建模

2.1 发动机模型的建立及验证

GT-Power应用的是一维流体假设的动力学模型,几乎包含了发动机所有关键工况的细节模型,可以较完整地模拟发动机不同工况的性能变化. 整个系统被划分为许多小的控制单元体,单元体上又划分成许多相互交错的网格,网格是系统进行运算估值的基本单元. 形状各异的气体通道皆可转化为功能相当的标准管件,最后形成发动机的管网化的模型,用于对发动机进行仿真[2].

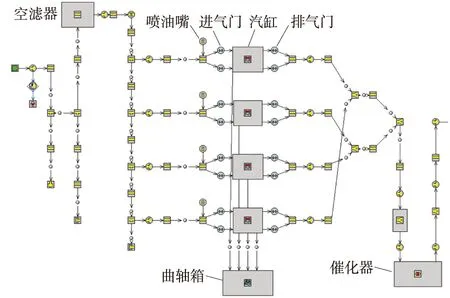

本文中发动机的模型是依据4G69发动机参数而建立的,对于影响排气噪声的因素,如燃烧模型等进行了细致的调校,使其适于对任何工况进行模拟,以提高对发动机性能及不同工况下消声器消声性能预测的准确度[7]. 建立的发动机模型如图1所示.

图1 4G69发动机GT模型

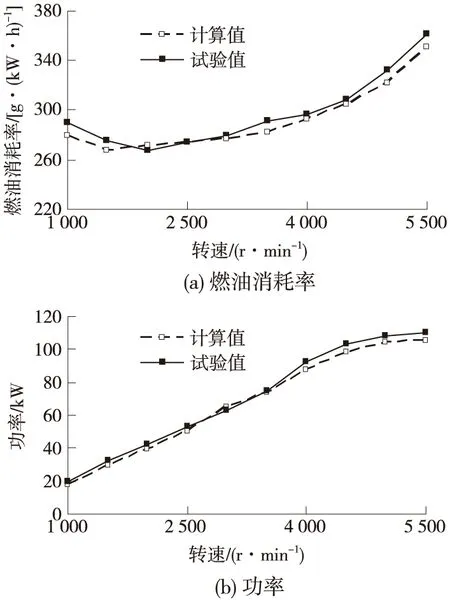

建立的发动机模型性能参数与发动机台架试验值的对比结果如图2所示. 可以看出:燃油消耗率模拟值与试验值的误差除了在转速5500r/min下为4.3%外,其余转速下均小于3.0%;功率在4500r/min以下几乎完全吻合,只是在转速大于5000r/min时稍大,达到4.5%;因此该模型可较为精确地模拟发动机的工作状况,用于消声器设计的模拟分析.

图2 4G69发动机性能参数模拟及试验结果

2.2 消声器模型的建立

内燃机排气消声器是一种既能让气流通过,又能消除或减小排气噪声的有效装置. 一个好的消声器在其工作气流的温度、压力环境下,在需要的频率范围内应有较大的消声效果和较小的阻力损失. 也就是说,其插入损失要大,功率损失比要小[8-9].

1998年6月19日,宁夏自治区政府决定设立宁夏扶贫扬黄灌溉工程红寺堡开发区,行政隶属关系上隔断其与有关市县的联系。同年11月,决定成立宁夏扬黄灌溉移民工作小组,下设红寺堡区管理委员会,为县级机构统一管辖开发范围内的乡、村各级组织。成立了红寺堡区扬黄灌溉指挥部,开始了长达10多年移民工程。

通过理论公式初步确定与目标发动机匹配的消声器主要尺寸为:进排气管的直径57mm,有效容积15.5L,腔数3,总长度580mm,截面当量直径196.2mm.

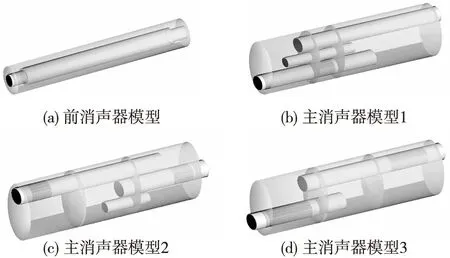

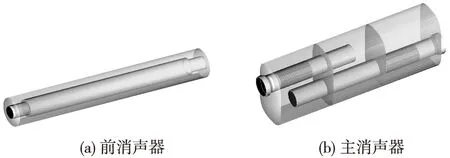

由于同样的尺寸参数可以有多种布置形式,所以在满足设计参数的情况下,设计图3所示3种主消声器(主消)以比较消声效果. 前消声器(前消)则设计为广泛采用的阻性消声器,用来消除高频噪声.

图3 前消声器及主消声器的GT模型

2.3 消声器性能评价指标仿真模型的建立

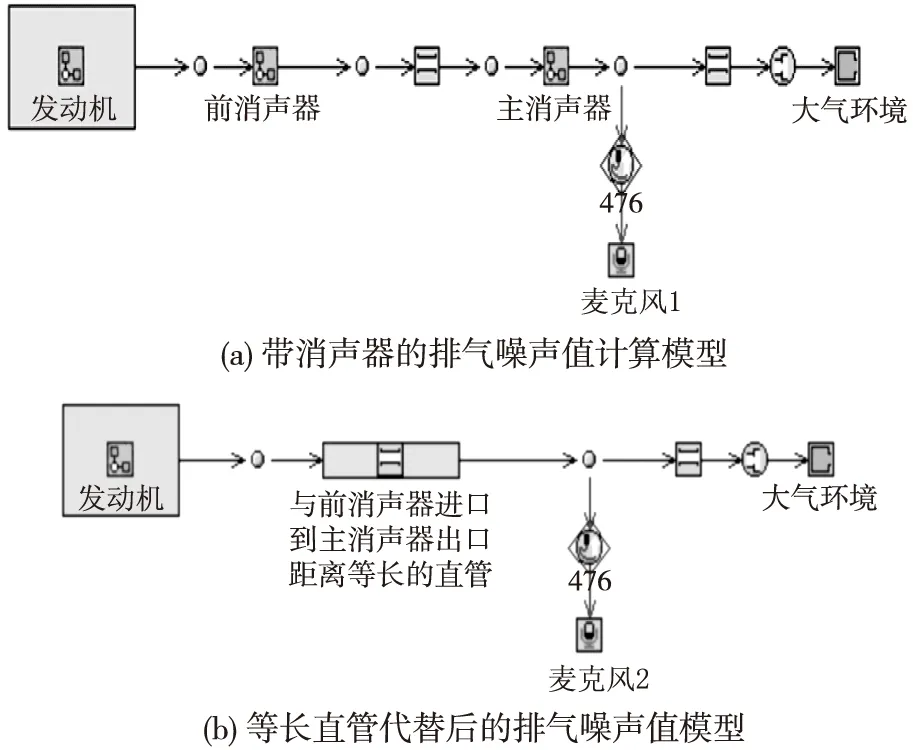

图4 插入损失的模拟计算模型

将建立的发动机模型与消声器模型耦合,并加入诸如声压传感器、麦克风、压力传感器、累加器、变量存储器以及外界环境等模块,构成图4、图5所示的插入损失、压力损失的模拟计算模型[5]. 图4(a)中插入损失模型首先计算的是发动机连接前消和主消后的排气尾管噪声值,然后在图4(b)中模型用等长的直管代替前消和主消,计算此时的噪声值. 两次计算的差值即为消声器的插入损失[3].

压力损失模型如图5所示,测量气流通过前消和主消后产生压力差,两个压力传感器分别将消声器之前的压力信号与经消声器后的压力信号传递到累加器中进行求差计算,得到此段的压力损失,存储至变量存储器中[10].

图5 压力损失的模拟计算模型

3 GT仿真分析及试验验证

3.1 插入损失比对结果

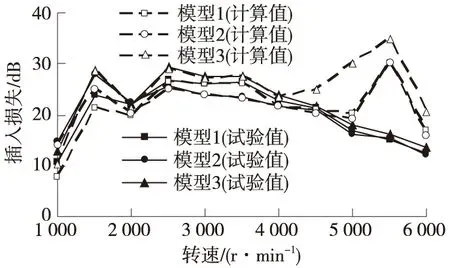

将图3中消声器模型1~3分别导入图4(a)和4(b)中所示的插入损失模型,再将它们所计算的结果相减,得到插入损失模拟计算结果,而按照设计方案分别制作出产品样件并进行试验,测量得到3种消声器模型的插入损失试验结果,如图6所示.

图6 3种设计方案的消声器插入损失的模拟计算值与试验值比较

由图6可以看出:在中间转速区域,计算结果与试验测量的插入损失吻合较好,在低转速下计算模拟的结果偏低,高转速下计算模拟结果偏高,但曲线的变化趋势接近,正确反应了模型结构变化所带来的插入损失的变化,说明了计算模型的准确性. 试验中3个模型的消声效果都较好,基本达到了标准要求的25dB(A),但在高转速下消声量还略有不足,需进一步优化设计.

3.2 压力损失比对结果

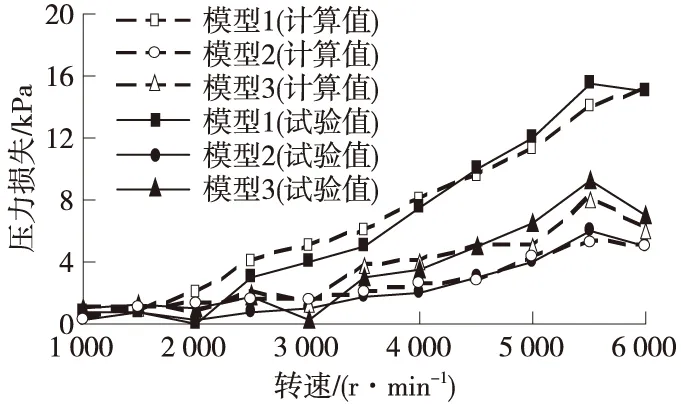

将图3建立的消声器模型1~3分别导入图5中的压力损失模型,得到压力损失模拟计算结果,而通过对制作的产品样件进行试验测量,可以得到3种消声器模型的压力损失试验结果,如图7所示.

图7 3种设计方案的消声器压力损失的模拟计算值与试验值比较

从图7可以看出:压力损失曲线基本与功率曲线的变化趋势相同;压力损失的模拟计算值比实际测量值要大,但整体上的趋势是一致的,尺寸参数、结构形式的改变可以从压力损失的改变中得到反映;由于压力损失与插入损失是正相关关系,提高插入损失必然会带来压力损失的增加[11]. 从试验测得的数据来看,压力损失最大的只有16kPa(模型1),有较大的空间可以用于改进消声器的设计以提高插入损失.

模型3具有29.5dB(A)的插入损失和9.4kPa的压力损失,性能最佳,作者针对其做了进一步的优化.

3.3 优化后的模型及结果比对

对模型3有针对性地采取措施进行优化,优化后的前消声器和主消声器结构如图8所示. 具体措施如下.

图8 优化后的前消声器和主消声器模型

① 将消声器进口管改为喇叭口形,使进入消声器的管径缩小,通过增加截面扩张作用获得额外的消声量.

② 在不改变穿孔率的情况下,减小隔板上穿孔的孔径,这样相当于增加扩张腔的扩张比,可使整个消声器的消声量得到提高.

③ 考虑到随着转速的提高,噪声的频率会向高频段移动,需要采取增加高频噪音消声量的措施,而3个模型都存在高转速下消声量不足的问题,因此对前消声器进行适当改变,增加其对高频噪音的消声量. 具体步骤为:增加前消声器穿孔的范围以增加其有效吸声长度,同时适当减小穿孔的孔径以增加消声量[12].

④ 为了布置方便,更改了主消声器的截面形状.

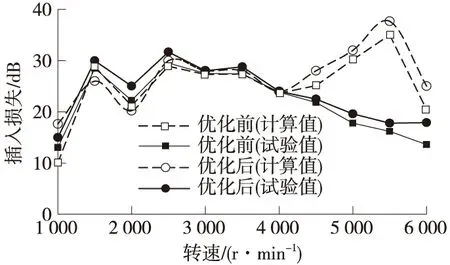

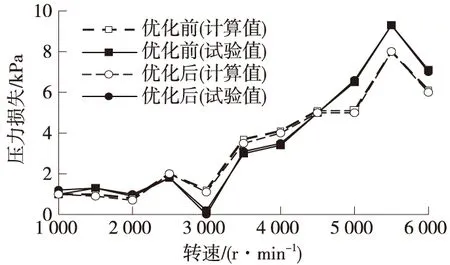

此优化方案的插入损失和压力损失的模拟计算值与试验值对比结果如图9、图10所示.

图9 优化前后模型的插入损失模拟计算值与试验值比较

图10 优化前后模型的压力损失模拟计算值与试验值比较

从图9、图10可以看出:优化方案在整个转速下插入损失的试验值比改进前提高1~3dB(A);改进后方案插入损失的模拟值与试验值反映的变化规律是吻合的,很好地体现了模型更改后对插入损失的影响;改进后方案的压力损失试验值依然满足小于22kPa的要求.

4 结 论

① 建立4G69发动机的GT-Power模型并进行了验证,建立与发动机耦合的消声器性能评价指标插入损失和压力损失的仿真模型.

② 根据理论计算确定了消声器的尺寸参数,并建立了基于GT-Power的消声器模型,完成了3种消声器设计方案以及优化方案的插入损失和压力损失的模拟计算,并将其与试制样件的试验结果进行了对比分析. 结果表明,模型的仿真结果与试验结果吻合良好. 所设计的乘用车消声器在保证压力损失不大于22kPa的设计要求下,插入损失总体上达到了25dB(A),最大达到31.5dB(A).

③ 采用GT-Power对发动机的工作过程进行模拟,在与消声器模块耦合时进行的插入损失和压力损失的仿真准确度较高,能很好地对消声器的设计与优化起到指导作用,缩短设计周期,节约设计成本.

参考文献:

[1]马大猷. 噪声与振动控制工程手册[M]. 北京:机械工业出版社,2002.

Ma Dayou. Noise and vibration control engineering manual[M]. Beijing: China Machine Press,2002. (in Chinese)

[2]谢田峰,金国栋,钟绍华.GT-Power在内燃机排气消声器设计中的应用[J].内燃机,2003(1):12-14.

Xie Tianfeng, Jin Guodong, Zhong Shaohua. Application of GT-Power in design of exhaust muffler for internal combustion engine[J]. Internal Combustion Engines,2003(1):12-14. (in Chinese)

[3]张永波,黄其柏,王勇,等.基于GT-Power的并联内插管双室扩张式消声器插入损失研究[J].噪声与振动控制,2007(1):87-89.

Zhang Yongbo, Huang Qibai, Wang Yong, et al. The study of mufflers insert loss based on GT-Power with parallel of expansionary insert-pipe inside of two rooms[J]. Noise and Vibration Control,2007(1):87-89. (in Chinese)

[4]Mohanty A R,Pattnaik S P. An optimal design methodology for a family of perforated mufflers[C]∥Symposium on International Automotive Technology. [S.l.]: SIAT2005-SAE Conference,2005.

[5]侯献军,刘庆,刘志恩.基于GT-Power的汽车排气消声器性能分析及改进[J].汽车技术,2009(1):38-40.

Hou Xianjun, Liu Qing, Liu Zhien. Performance analysis and improvement of automotive exhaust muffler based on GT-Power[J]. Automobile Technology,2009(1):38-40. (in Chinese)

[6]胡效东,周以齐,方建华,等.关于发动机排气管消声器的研究[J].机电产品开发与创新,2006,19(1):64-67.

Hu Xiaodong, Zhou Yiqi, Fang Jianhua, et al. Design method research of motor muffler[J]. Development & Innovation of Machinery & Electrical Products,2006,19(1):64-67. (in Chinese)

[7]刘宇.基于GT-Power的汽油机仿真及优化设计[D].长春:吉林大学汽车工程学院,2006.

Liu Yu. Simulation and optimized design engine based on GT-Power[D]. Changchun: College of Automotive Engineering, Jilin University,2006. (in Chinese)

[8]林辉江.内燃机排气消声器主要参数的选择(一)[J].内燃机,2001(4):12-14.

Lin Huijiang. Selection of main parameters of silencer for internal combustion engine (1)[J]. Internal Combustion Engines,2001(4):12-14. (in Chinese)

[9]林辉江.内燃机排气消声器主要参数的选择(二)[J].内燃机,2001(5):3-5.

Lin Huijiang. Selection of main parameters of silencer for internal combustion engine (2)[J]. Internal Combustion Engines,2001(5):3-5. (in Chinese)

[10]毕嵘.汽车进排气消声器性能的数值仿真研究[D].合肥:合肥工业大学噪声振动工程研究所,2007.

Bi Rong. The numerical simulation research on performance of intake and exhaust muffler of automotive[D]. Hefei: Institute of Sound & Vibration Research, Hefei University of Technology,2007. (in Chinese)

[11]孟德洋. 轿车消声器声学特性仿真分析[D]. 长春:吉林大学汽车工程学院,2007.

Meng Deyang. Simulation of car muffler acoustic characteristics[D]. Changchun: College of Automotive Engineering, Jilin University,2007. (in Chinese)

[12]黎志勤,黎苏.汽车排气系统噪声与消声器设计[M].北京:中国环境科学出版社,1991.

Li Zhiqin, Li Su. Noise of vehicle exhaust system and muffler design[M]. Beijing: China Environmental Science Press,1991. (in Chinese)

北京理工大学学报2010年2期