高速铣削高强高硬钢加工表面硬化实验

辛民,解丽静,王西彬,石文天,杨洪建

(北京理工大学 机械与车辆学院, 北京 100081)

某型号钢因为具有高强度、高硬度等特点,在传动、装甲防护等关键零件得到广泛应用. 失效分析表明,机械零件的失效大多发生于零件表面或从零件表面开始以微裂纹扩展的形式向内部发展,从而导致断裂等失效现象的发生[1]. 因此对此类零件的加工表面质量要求非常严格. 但是在此类零件的加工过程中,由于弹塑性变形、高切削温度等因素导致表层及次表层金相组织变化、不均匀的加工表面硬化以及微裂纹,从而降低零件的耐磨性和疲劳强度,严重影响零件加工后的使用寿命和使用性能[2]. 因此,难加工材料加工表面完整性研究已成为国内外研究热点[3].

由于高速切削技术具有切削力降低、工件热变形小、加工质量高、切削效率高等优点,已成为先进制造技术领域中研究的前沿和热点学科之一[4]. 作者通过分析对比某型号高强高硬钢在不同铣削条件下的切削温度、加工表面硬度以及表层、次表层金相组织,揭示切削参数对加工表面硬化的影响规律,进一步充实和完善高速铣削表面硬化的形成机理,为高速铣削参数的选择与优化提供实验依据.

1 工件材料与实验方法

工件材料为某型号高强高硬钢,其主要物理性能为:抗拉强度σb=1520MPa,屈服强度σs=1360MPa,延伸率δ=12%,断面收缩率ψ=41%. 经淬火处理后的金相组织为板条马氏体组织,如图1所示,具有较高的强度和韧性. 实验在DMU80Monoblock五轴立式加工中心进行,使用面铣刀进行干切削,刀盘几何参数和刀片几何参数见表1.

表1刀盘几何参数和刀片几何参数

Tab.1Geometricparametersofthecuttingtoolsandthetoolholder

采用自然热电偶法测量高速铣削条件下切削变形区的平均温度,为加工表面状态改变提供基本理论依据. 加工后,将试件沿表面硬化深度方向切割试样,使用金相研磨机对试件进行研磨抛光,用硝酸酒精溶液腐蚀,制成金相试样. 用HVS-1000金相显微镜、JSM5410电子扫描显微镜、HX-1型显微硬度测量仪等测量工具,分析试样的加工表面金相组织及显微硬度的变化.

2 实验结果与分析

2.1 平均切削温度

切削过程中, 剪切面、切屑与前刀面接触区、后刀面与过渡表面接触区是切削时产生大量切削热的3个区域,得到3个切削变形区的平均切削温度以及平均切削温度与切削速度、切削深度与进给速度的双对数关系曲线;由实验可以看出,随着切削参数的增加,切削区平均温度随之升高,在所选参数范围内,平均切削温度高达625~900 ℃,在此温度范围内,已加工表面表层、次表层组织中的回火温度接近甚至超过工件材料的相变临界温度,从而导致相变的发生[5].

2.2 显微组织特征及显微硬度变化

根据在不同切削条件下得到的表面层SEM照片,对加工表面层金相组织的变化及变化原因进行分析;同时对加工表面层的硬度变化进行测量,建立在不同切削条件下的加工表层硬度与测量点至加工表面距离h的关系曲线,从而分析切削参数组合(切削速度vc、切削深度ap以及每齿进给速度fz)对加工表层HR硬度变化的影响.

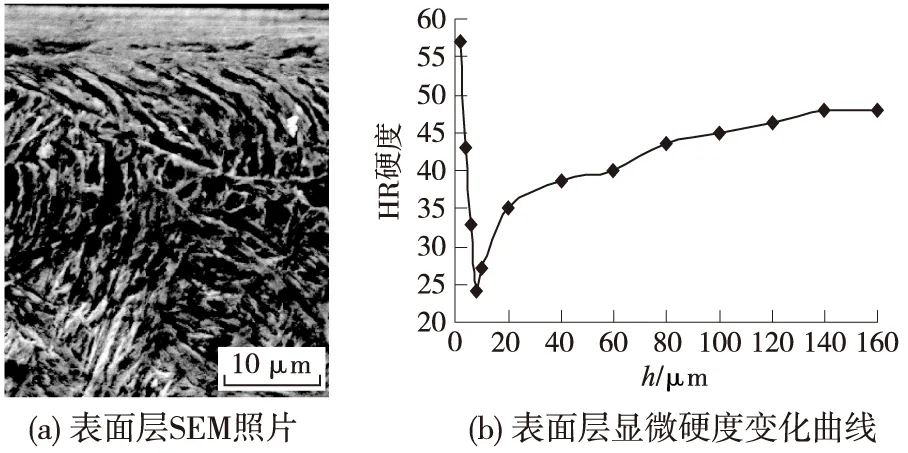

图2为1号试件加工表面显微组织变化图.

由图2(a)可见,在加工表面下约10 μm附近存在明显黑层组织,该层组织形态主要表现为细粒状和似呈粒状颗粒. 在此切削条件下,在切削弹塑性变形、刀-屑摩擦、刀-工摩擦的共同作用下,平均切削温度高达620 ℃,使表层及次表层的马氏体组织发生回火反应. 在其相变温度600~700 ℃左右,铁素体将发生再结晶,原始的灰白板条状组织消失,沿板条边界析出颗粒较大的碳化物,在硝酸溶液作用下呈黑色,即在图2(a)中看到黑色变质层. 原始组织的板条状马氏体组织将转变为保持马氏体位向(60°等腰三角形)的回火索氏体组织[6]. 从工件表面至工件心部,温度逐步降低. 随着切削温度的进一步降低,在350~500 ℃范围内,回火组织为极细的球状渗碳体和铁素体的机械混合物,即回火屈氏体;在150~200 ℃范围内,回火组织为回火马氏体,即基体组织. 回火索氏体、回火屈氏体硬度低于马氏体组织,图2(b)中硬度变化曲线印证了回火索氏体、回火屈氏体的产生. 综上分析,在本切削条件下,没有明显的因金属塑性变形形成的硬化层,切削温度对加工表面的软化起主导作用,影响切削变质层的组织主要为回火索氏体、回火屈氏体,这导致了加工表面层硬度明显降低.

由图2(b)表面层显微硬度变化曲线可以得出,1号试件的微观硬度在h=0~20 μm内具有显著的变化规律,即HR硬度由h=3 μm附近的34,很快升高到h=20 μm附近的44,最后达到并稳定在心部原始组织时HR硬度为48,在vc=235.5 m/min,fz=0.1 mm/z,ap=1 mm的切削条件下,工件表面受影响区域的深度为50 μm.

图3为2号试件加工表面显微组织变化图.

从图3(a)中可以发现,在h=10 μm附近,存在白色致密组织,在切削力与摩擦力的综合作用下,工件表层材料将会发生塑性变形,位错密度升高,形成致密变形层,该组织的特点是硬度高、耐腐蚀. 从图3(b)可以看出,在h=0~10 μm范围内硬度略高于次表层变质层,进一步印证表面变质层得到了硬化. 但是硬化效果不明显,表层硬度仍然低于基体硬度,属于轻微硬化[7]. 在h=25 μm附近,存在明显的仍保留原来马氏体的位向(60°等腰三角形)倾斜于加工表面塑性变形层. 照片显示加工表面0~30 μm范围内,铁素体组织之间存在极细小的白色颗粒状渗碳体组织. 根据切削温度试验,此时的变形区平均切削温度达到730 ℃. 同样,在由表层至心部的温度变化梯度中,温度较高区域,马氏体已完全分解,开始转变为回火索氏体,温度相对不高的区域,回火马氏体组织开始转变为回火屈氏体组织,这两种组织在侵蚀作用下呈黑色,即图3(a)中的黑色层,由图3(b)显微硬度变化曲线也印证了这一点. 综上分析,在本切削条件下,形成了明显的由金属塑性变形形成的致密变形层,同时次表层在切削热的作用下形成了回火索氏体、回火屈氏体,导致了加工表面层硬度明显降低. 切削变质层的组织主要为表面塑性轻微硬化层、回火索氏体、回火屈氏体,导致了加工表面层硬度明显降低.

由图3(b)可见,2号试件的微观硬度在h=0~20 μm内具有显著的变化规律,即HR硬度由h=0~2 μm附近的41,很快降低到6 μm附近的29,这一段证明了金属塑性变形硬化层的存在;在6 μm以后,HR硬度又很快升高到20 μm附近的40,最后达到并稳定在心部原始组织的48左右. 在vc=314 m/min,fz=0.1 mm/z,ap=1 mm的切削条件下,工件表面受影响区域的深度为80 μm.

图4为3号试件加工表面显微组织变化图.

图4 3号试件加工表面显微组织变化

由图4(a)中可见,沿垂直于加工表面方向,工件表层组织出现表面白层、粒状黑层、心部板条浅灰层3种组织形貌. 根据切削温度试验,该切削条件下的切削平均温度达到900 ℃左右. 在此高温条件下,马氏体组织将转变为奥氏体组织,即自激淬火,提高了材料的塑性和韧性;同时在第一变形区金属塑性变形及第3变形区剪切变形作用下,表层的晶格发生扭曲,晶粒滑移、畸变、歪扭、拉长、破碎,导致工件表层细晶强化,形成塑性与韧性加强的表面致密变质层,即加工硬化层[8-9]. 该硬化层由于具有抗腐蚀性,在图4(a)中呈白色. 这与图4(b)中h=2~4 μm区域内硬度明显高于基体材料部分相对应. 随着与表面距离的增加,金属塑性变形导致的强化变弱,由切削热导致的软化及金相组织变化开始起主要作用. 在温度由工件表层向心部降低过程中,在降至600 ℃左右这一阶段中,板条马氏体分解程度逐渐降低,即粒状化倾向减弱,碳化物析出逐渐减少,在金相照片中表现为深黑色粒状层. 与图2、图3同理,随着温度的进一步降低,形成回火屈氏体. 综上分析,在本切削条件下,在表面高温层形成了明显的包含自激淬火与塑性变形特点、硬度大幅提高的致密硬化层,同时次表层在切削热的作用下形成了回火索氏体、回火屈氏体,导致了加工表面层硬度明显降低.

由图4(b)表面层显微硬度变化曲线可以得出,3号试件的微观硬度在h=0~40 μm内具有显著的变化规律,即HR硬度由h=2 μm附近的57,很快降低到5 μm附近的46(接近基体材料硬度),这一段证明了金属塑性变形硬化层的存在;HR硬度又很快降低到8 μm附近的24;HR硬度在8 μm深度以后又很快升高到40 μm深度附近的38.5,最后达到并稳定在心部原始组织时HR硬度为48,在vc=314 m/min,fz=0.1 mm/z,ap=1 mm的切削条件下,工件表面受影响区域的深度为140 μm.

3 结 论

① 高速铣削高强高硬钢材料时,切削速度对切削区平均切削温度影响最显著,进给量和切削深度影响不显著,加工时,可适当增加切削深度和每齿进给量.

② 高速铣削高强高硬钢时,加工表面变质层主要为塑性变形硬化层、回火索氏体、回火屈氏体.

③ 高速铣削高强高硬钢时,切削热对变质层组织结构及深度的影响显著,适当降低切削速度、增大切削深度和每齿进给量,可以减小表面变质层的组织化程度及深度.

④ 随着切削区平均温度的升高,在工件表面形成包含自激淬火与塑性变形特点的加工硬化层,可大幅提高工件表面硬度、塑性、韧性和抗腐蚀性.

参考文献:

[1]Mughrabi H.材料的塑性变形与断裂:材料科学与技术(第6卷)[M].颜鸣皋,译.北京:北京科学技术出版社,1998:463.

Mughrabi H. Plastic deformation and fracture of material: material science and technology(vol 6)[M]. Yan Minggao, transl. Beijing: Beijing Science and Technology Press, 1998:463. (in Chinese)

[2]Wardant T I, Kishawy Y H A, Elbestaw I M A. Surface integrity of diematerial in high speed hard machining, part 2: microhardness and residual stress[J]. Journal of Manufacturing Science & Engineering, 2000,122(11):632-641.

[3]Matsumoto, Hashimoto Y. Surface integrity generated by precision hard turning[J]. CIRP Annals, 1999,48(1):59-62.

[4]艾兴.高速切削加工技术[M].北京:国防工业出版社,2002.

Ai Xing. High speed machining technology[M]. Beijing: National Defence Industry Press, 2002. (in Chinese)

[5]辛民,解丽静,王西彬,等.高速铣削高强高硬钢加工表面残余应力研究[J].北京理工大学学报,2010,30(1):19-23.

Xin Min, Xie Lijing, Wang Xibin, et al. Study on the surface residual strees of high hardress and strength alloy steel in high speed milling[J]. Transactions of Beijing Institute of Technology, 2010,30(1):19-23. (in Chinese)

[6]Liu C R, Barash M. The mechanical state of the sublayer of a surface generated by chip-removal process, part 1: cutting with a sharp tool[J]. Trans ASME, Journal of Engineering for Industry, 1976,98:1192-1208.

[7]陈日曜.金属切削原理[M].北京:机械工业出版社,1993:150-152.

Chen Riyao. Principles of machining[M]. Beijing: China Machine Press, 1993:150-152. (in Chinese)

[8]Chou Y K, Evans C J. White layers and thermal modeling of hard turned surfaces[J]. International Journal of Machine Tool & Manufacture, 1999,39:1863-1881.

[9]Chou Y K, Song Hui. Thermal modeling for layer predictions in finish hard turning[J]. International Journal of Machine Tool & Manufacture, 2005,45:481-495.

北京理工大学学报2010年2期