宜万铁路红瓦屋隧道双块式无砟轨道静态调整技术

王炜权

(中铁十五局集团有限公司西南分公司,河南洛阳 471013)

宜万铁路红瓦屋隧道双块式无砟轨道静态调整技术

王炜权

(中铁十五局集团有限公司西南分公司,河南洛阳 471013)

无砟轨道是具有“高精度、高平顺性、耐久性”结构特点的综合性和系统性非常强的工程,对精度的要求非常高。重点总结轨道状态检测、轨道测量、模拟试算、调整件准备、轨道调整、质量控制、轨道静态调整标准、轨道状态复测、安全管理,注意事项等内容。针对双块式无砟轨道精调施工方法进行一系列详细论述,为双块式无砟轨道静态调整施工提供参考。

宜万铁路;双块式无砟轨道;轨道静态调整;质量控制;施工

1 工程概况

我单位承建的宜万铁路W6(11)标红瓦屋隧道位于湖北省宜昌市长阳县境内,隧道设计为双连拱燕尾式隧道,进口里程为 DK90+910,Ⅰ线出口里程为DK94+394,Ⅱ线出口里程为DK94+417,其中无砟轨道施工里程Ⅰ线为:DK91+556.5~DK94+368.5,全长2812m,Ⅱ线为:DK91+556.5~DK391.5,全长2835m,其结构形式为双块式无砟轨道。

2 轨道静态调整施工技术

2.1 施工工艺

静态检测前对轨道状态检查→轨道测量→测量数据模拟分析→调整量计算→调整件的准备→现场标示→轨道调整→调整后轨道状态复测。

2.2 轨道状态检查

(1)轨底或扣件与绝缘挡块间有间隙:可能是扣件扭力不够所造成,此处必须把轨底间隙消除,问题处前后50m并进行重新复测,而且必须连测2站,各站搭接5~10根轨枕,以便确定测量是否正确。

(2)钢轨或扣件内部有杂物:钢轨或扣件没有保持清洁或扣件内积有杂质,应首先对这些位置进行清洁处理,最后进行复测。

(3)轨头不平顺:对轨头进行打磨,以满足其平顺性要求,如果采用更换扣件的方案将是很不经济的,而且还会为后期维护带来很大隐患。

2.3 轨道测量

(1)在轨道的测量开始前应将全站仪、精调小车等各精调仪器与工具进行详细的检查,轨枕进行有规律的编号,并建立档案,形成详细的编号对应系统,以便于后期更换需要。所有的静态测量和调整工作需要在动检前完成,测量人员使用轨检小车对全线轨道进行复测,复测建站精度要求与轨道混凝土浇筑前的精调一样,而且每站测量距离不得大于70m。

(2)测量注意事项,搬站后需重复测量5~10根轨枕,并进行交叠补偿,以避免设站精度对平顺性分析的影响;如因控制点精度不高等原因造成交叠段两次测站测量数据偏差较大,在证实交叠段及前后一段范围内(前后各多测一段距离)相对较为平顺的情况下,交叠时应采用“扩展模式”,一般情况下可采用“标准”模式;每天测量之前都要在稳固的轨道上对超高传感器进行校准,校准后可在同一点进行正反2次测量,测量值偏差应在0.3mm以内;如发生颠簸、碰撞或气温变化迅速,可再次校准。测量时应尽量保证工作的连续性,轨检小车应由远及近靠近全站仪的方向进行测量;因为随着时间的增加,全站仪设站的精度在降低,而测距的精度随着距离的缩短在增加测量时要实时关注偏差值,如果存在明显异常,需重复采集数据,覆盖之前采集的结果,如依然存在突变,要及时分析原因,设站后要使用控制点检核全站仪设站,搬站前也要再次检核,以证实此次设站测量结果的可靠性;如测量条件不佳,测量期间可增加检核次数,无砟轨道测量时目标距离控制在60m内,条件较差时,可根据具体环境缩短目标距离,恶劣天气条件下禁止作业。

(3)采用轨道小车对轨道轨枕进行逐根连续测量。

(4)区间轨道连续测量、分次测量时,两次测量搭接长度不少于20m。

(5)对于测量结果超限的地段应利用塞尺及1m直钢尺对钢轨及扣件的状态多次进行复查,及时消灭隐患,以确保测试结果的可靠性,为调整件的准确数量提供依据,避免造成浪费。

2.4 模拟试算

(1)模拟试算表主要是对轨道线形(轨向和轨面高程)进行优化,并重点控制好轨距变化率和水平变化率。

(2)在确定测量数据是正确的前提下,运用小车自带数据处理系统,进行数据处理,结合自己编制的数据处理程序,可以很快找出轨道哪些区域有超限及对应的类别。

(3)按照“先轨向,后轨距”,“先高低,后水平”的调整方法,对测量数据进行两次的查看和修正。

(4)在实际适算过程中,调整思想是:重点调整左轨和右轨的高低和轨向,通过对钢轨静态检测,对基准轨的高低、水平分别进行调整,通过水平(超高)控制相邻钢轨的高低,通过调整轨距,控制相邻轨道的轨向。并将调整量放入到轨检小车自带的模拟适算表中,形成调整量表,指导现场调整工作。

2.5 调整件准备

根据编制程序中的图形分析,得出垫片和挡块的更换表,并进一步统计所需垫片和挡块各型号的所需量。其中根据图形可清晰看出轨道哪些区段超限,并标明了需要何种型号的垫板调整及水平方向调整值,需要多厚的垫片调整高度等,通过计算得出的调整件需求量,考虑一定损耗后即可提报相应的材料采购计划。

2.6 轨道调整

(1)无砟轨道精调的工作量和效率一取决于施工时的过程控制精度,二取决于调整方案和人员的相互协调配合。若不引起高度重视,则会增加调整遍数。

根据具体施工方案、过程控制的精度、是否及时进行了维护,轨道调整方案可分为以下3种:

①根据复测结果需要将轨道轨向和轨距按照设计每枕调整;

②根据复测结果进行平差分析和拟合线路后需要进行部分区段调整;

③根据复测结果仅需要进行个别点或局部调整。

(2)根据轨道精调现状所需要配备的人员及设备有:每个轨道调整组配备施工人员5名,技术管理人员1~2名;一级精度数显轨距尺1把,起轨器1~2个,扣件锁紧所需的电动扳手2台,轨向及轨距调整所需的轨距拉杆3根,塞尺、36套筒、46套筒各2把,活动扳手4把等。

(3)设备及人员备齐全后根据试算表得出轨道调整方案,结合轨枕对应档案,现场即可进行调试作业。

①轨向调整,应先确定轨向的导向轨,曲线地段选择高轨,直线地段选择与前方曲线高轨同侧的钢轨,再对基准轨方向进行精确调整。调整时对于有大起伏地段采用“削峰填谷”的原理来调整,调整时配合绘制的线路散点图形进行调整。调整前首先充分理解短波和长波的含义及长短波的测量原理,调整一个点会对其他的点产生较大的影响,短波影响点在被调整点的前后各5m处,大约8根轨枕的位置;长波影响点在此点前后150m处。调整时一定特别注意前后两点的变化,很多时候对不合格点调整时并不在此点位上调整,必须综合细致地考虑,以免造成不必要的过大调整量。

②高程调整,首先通过线性确认高程的基准轨,曲线地段选择低轨道,直线地段选择与前方曲线低轨同侧钢轨,对基准股钢轨高低进行精确调整,调整时也综合应考虑短波与长波对其他点的影响,优化选择。

(4)在调试过程中,根据不同条件对其分组,组与组调距以30m划分,搭接处以前后5根轨枕数据进行顺接和确认,确保调整中搭接处的精度。

(5)在调试过程中技术人员应先用轨道尺将数据进行采集并做好调试记录,后根据调整方案和对应的轨枕号首先在钢轨表面标记处调整件的型号,随后施工人员松开扣件,调整人员根据标记的型号进行调试;调试完成后,立即对扣件拧紧,其后技术人员拿塞尺进行扣件空隙及更换型号的复查,确保准确。

(6)扣件拧紧时必须保证扭力矩达到指定扭力:T型螺栓120~140N·m;锚固螺栓300~350N·m,在低温或高温天气条件下很容易产生胀轨或缩轨,再加上钢轨已经应力放散完毕,扣件松多很容易产生回弹,所以直线段每次扣件最多可松连续10~15根轨枕,曲线段每次扣减最多可松连续8~10根轨枕(有问题轨枕位于所有松开轨枕中间位置),尤其在超高段位置,天气炎热的情况下,钢轨很容易弹出,避免造成损失以及人员伤亡。

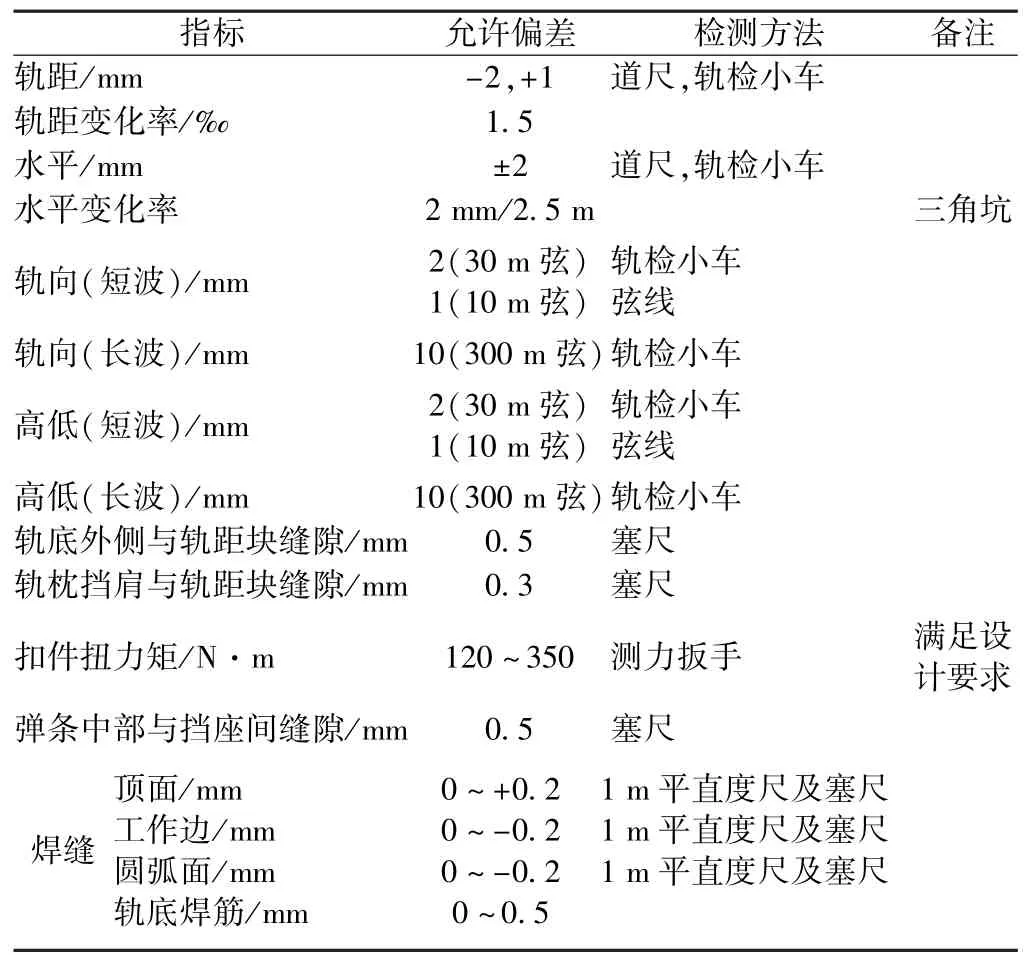

2.7 轨道静态调整标准(表1)

表1 轨道静态调整标准

2.8 轨道状态复测

轨道状态复测主要是根据轨检小车对钢轨几何状态进行静态数据的采集,通过精调处理软件对采集数据进行分析,并由模拟适算表确定轨道调整的位置和调整量。依据调整数据表,人工对应现场位置对轨道进行调整。轨道状态复测是对轨道静态调整结果的检验和验证,其形式与轨道测量相同。通过复测数据来看,第1遍调整后,轨道几何尺寸,钢轨平顺性指标静态检测合格率均在97%以上,1mm偏差比例达到了90%以上。

轨道静态调整是轨道动态检测的基础,只有在静态调整过程中,合理要求,严格控制,才能在动态检测过程中,达到良好的效果,减少调整量。

3 安全管理

(1)对全员进行安全培训和教育,使其准确理解“铁路局关于营业线路施工管理办法”的相关规定。

(2)严格执行“行车不施工”,“施工不行车”的规定。

(3)加强轨道调整后的复检,施工单位在开通线路之前,必须对轨道进行全面复检,并经监理检查确认后方可办理手续。

4 注意事项

(1)无砟轨道施工过程控制不严,直接导致轨道精度不高。

(2)加强对扣件、垫板缺陷的检查。

(3)高度重视轨向调整和高低长波不平顺的调整。轨向对高速行车的平顺性影响最明显,在静态调整过程中力争将轨向精度控制在1mm以内;高低长波不平顺对行车的影响也非常关键,而且调整量较大,应在静态调整过程中给予高度关注,否则将会给下一步动态调整造成诸多困难。

(4)加强对扣件和焊缝的检查。扣件、焊缝的局部缺陷对静态几何尺寸和低速行车的影响甚微,但对于高速行车影响非常大,甚至危及行车安全。动力学检测中出现的减载率、脱轨系数偏大的主要原因是焊缝平顺性不好,扣件扣压力不足和垫板不密贴。所以,无论在轨道静态调整前后,还是在轨道动态调整过程中都应对扣件完好性和焊缝平顺性进行全面检查,发现问题及时处理。

(5)轨道检测资料分析应由专人负责,应全面、细致、准确,现场查找必须认真、仔细、彻底,确认无误后方可进行调整。

5 结语

双块式无砟轨道精调施工过程中,应优先控制轨排的平面、高程满足规范要求。

轨道扣件、钢轨及垫板内部杂物未及时清理干净,扣件扣压力不足或松动,利用轨检小车无法检测出轨道几何状态存在的问题,当轨检车、动车组陆续上线检测后,轨道几何状态及动力学指标缺陷将暴露无遗,无形中增加了轨道精调的工作量,同时也造成了不必要的浪费。

轨道几何状态调整在试算过程中,最好使用图形直接模拟显示轨道调整后的状态,严禁出现连续的短波不平顺,这将会造成明显的晃车。

轨道检测车提供的检测波形图详细地反映了轨道的平顺性,只有通过认真研究图形,才能制定出合理、简捷的、具有针对性的轨道调整方案,以利于加快调整速度。

所有的调整数据都应记录清楚、保存完整,同时还应加大在调整过程中的检查、复核,确保型号、里程、方向均与调整方案一致,达到轨道一次性调整到位的目标。

[1] 赵东田,孙 晖.CRTSⅠ双块式无砟轨道综合整理技术[J].铁道标准设计,2009(11).

[2] 伍 林.CRTSⅠ双块式无砟轨道精调技术研究[J].铁道标准设计,2010(1).

[3] 赵东田.双块式无砟轨道原理及工程实践[J].铁道标准设计, 2008(10).

[4] 宜万铁路铺架领导小组.宜万铁路无砟轨道施工手册[Z].湖北恩施:铁道部宜万铁路建设指挥部,2009.

U213.2+44

A

1004 -2954(2010)08 -0049 -03

2010 -05 10

王炜权(1983—),男,助理工程师,E-mail:wangwei320105@ 163.com。