竖炉齿辊的改进

孙洪兵

一、存在的问题

济钢球团厂目前有4座竖炉,每座竖炉由4根齿辊水平并排构成齿辊卸料器,齿辊卸料机作为竖炉主要卸料设备,兼有托料和破碎卸料作用,它的运行状况直接影响到竖炉的生产,齿辊长期在高温(达900℃)竖炉内作业,寿命较短,一般4~6个月就会出现辊身开裂变形、弯曲、漏水等情况,造成炽热球团爆裂,产生大量的碎球和筛粉,致使竖炉排料不畅,严重影响生产和熟球的质量,且由于齿辊弯曲易造成密封失效,出现跑风跑火危及岗位工作人员安全,严重污染环境。更换齿辊工期一般为7天,一套备件40万元左右,齿辊更换周期同时制约竖炉中修周期。

二、原因分析

(1)工况。齿辊处于高温氧化氛围中作业,易造成表面龟裂,辊身开裂漏水现象。在实际生产过程中,当齿辊驱动系统出现故障时,会造成部分齿辊不能正常转动,此时齿辊形成单面受力的状况,如果不能及时解决,会使齿辊发生弯曲,同时造成齿辊不均匀磨损和齿辊局部强度降低。另外,当齿辊上部大小水梁发生泄漏量较大的漏水事故时,漏出的水会穿过料层冲击到处于高温状态下的齿辊表面,造成齿辊表面激冷激热而出现开裂,直接影响齿辊寿命。

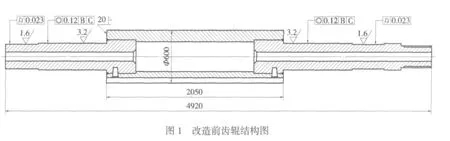

(2)结构。齿辊为三段式(图1),辊身采用整体铸造,与两端轴头热装后进行焊接、加固定销固定。由于辊身铸造中易出现壁厚不均、气孔、夹渣等铸造缺陷,造成使用中齿辊开裂和弯曲。

(3)材料。辊身材料为ZG40-45,轴头材料为45#钢。曾设想将辊身改为耐热铸钢,由于未解决辊身与轴头之间的焊接问题而放弃,但ZG40-45在高温环境中耐热性差,易开裂出现漏水。

三、改进措施

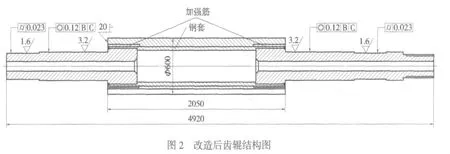

1.齿辊结构改进(图2)

(1)在辊身内铸入离心铸造钢套,并将钢套延伸到辊身端面,再将轴头热镶入钢套内,轴头与钢套外侧开坡口焊接,从根本上解决了45#钢轴头与特钢辊身无法焊接的问题。由于离心钢套组织致密,克服了原铸造辊身由于铸造工艺结构原因造成的缩松、气孔等缺陷对齿辊使用寿命的影响。保证冷却系统的耐压性能,从而保证齿辊在使用过程中不漏水。

(2)在不改动炉皮、密封装置的前提下,辊身外径加大20mm,提高了辊身强度,解决齿辊弯曲变形的问题。

2.齿辊材料选择

齿辊材料选择正确与否,直接关系其使用寿命。以前,为了提高齿辊的耐磨性和强度,采用提高钢的含碳量和含锰量,改前的齿辊使用ZG45,后改成ZG55,有的同行也曾用过ZG40Mn2、ZG50 Mn2,效果都不理想。对此根据齿辊损坏形式分析,齿辊的材料应具有以下性能:

(1)好的导热性能。好的导热性能使齿辊将齿面接受的热量尽量多的传递给冷却水,保护齿面不受损坏,因此,导热性能越高越好。

(2)在高温下有较高的强度和硬度。齿辊在使用时,其上面是近1000℃的高温炉料,齿辊通过转动来疏松、破碎熟球。齿辊除了承受高温外,还要承受较大的炉料载荷,因此需要承受一定的弯矩和扭矩,并且还要承受炉料的磨损,因此齿辊必须有较好的高温强度。

(3)较好的抗氧化性、抗腐蚀性。球团竖炉工艺决定炉内是强氧化性热气氛,所以齿辊必须具有良好的抗氧化性及抗腐蚀性。

(4)好的铸造性能,提高齿辊辊身的致密性。

(5)单纯提高含碳量和含锰量达不到以上目的,从导热性来说,对于碳钢,含碳越低,导热性越好,例如:碳钢在400℃时,含碳0.06%的导热率为46.5%;含碳0.23%的导热率为42.7%;含碳0.40%的导热率为41.9%;含碳0.80%的导热率为38.1%。

综上所述,锰含量的提高不能提高钢的耐热性,提高耐热性能和高温强度效果显著的是铬、钼、钒等元素,因此,在高温下使用的钢应采用加入铬、钼、钒进行强化,以提高材料的耐热性能和高温强度。因此,齿辊的材料应选用中含碳量并含有铬、钼、钒及少量稀土的低合金钢ZG45GrMnMo。

3.齿辊冷却方式的改进

材料改进后的齿辊使用寿命得到有效提高,但提高的幅度与齿辊的冷却效果密不可分。如果不能进行有效的冷却,齿辊的寿命提高幅度很小。这是因为热强钢金属在高温下的强度特性有两个特点:一是温度升高,金属原子间结合力减弱、强度下降;二是在高温下金属原子扩散能力增大,使那些在低温下起强化作用的因素逐渐减弱或消失,在再结晶温度以上,即使金属受的应力不超过该温度下的弹性极限,也会缓慢地发生塑性变形,且变形量随时间的增长而增大,最后导致金属破坏(即蠕变现象)。因此,改善齿辊的冷却效果是提高齿辊使用寿命的重要环节。具体做法是:改原来闭路循环冷却为开路冷却方式,从而大幅度提高齿辊的冷却效果。冷却水从齿辊一侧进入,从另一侧排出。排出的冷却水先进入回水箱,再由回水箱排入回水总管。通过回水管上的调节阀将回水量调整到略小于进水量保证齿辊内腔的充分冷却,也可以通过提高回水管高度来保证齿辊内腔完全充满冷却水。这种冷却方式的优点:①齿辊能够被均匀冷却,内腔不会出现高温汽堵现象,回水温度比改造前大幅度降低;②能够直观的看出冷却水的汽化情况,及时调整冷却水量;③冷却水中混杂的气体能够及时有效的排出,避免回水管路由于进入气体而产生振动;④便于随时观测回水温度,掌握齿辊的冷却情况;⑤可有效防止因水质差造成齿辊内腔堵死,及时冲出沉淀物,有效保证冷却面积和效果;⑥由于齿辊内腔冷却水压力的降低,有效地解决了齿辊轴端冷却水的泄漏问题。表1为两种冷却方式的数据对比,从中可以看出改进后齿辊的冷却效果良好。

表1 齿辊改造前后冷却数据对比

四、改进效果

实际生产表明,通过对齿辊结构改进和材料选择提高了齿辊的耐热性和耐温性,增加了齿辊的强度和硬度,克服了因齿辊龟裂、变形带来的漏水现象。通过对齿辊水冷方式的改进,有效改善了齿辊冷却效果。济钢球团厂通过改进使齿辊寿命达到一年以上,年可节约备件费用40万元,年可避免因更换齿辊给生产带来的损失达120万元,为企业产品质量提升和生产稳定提供了有力保障。