出口澳大利亚C37型漏斗车车体结构有限元及疲劳计算分析

田葆栓

(青岛四方车辆研究所有限公司,山东青岛266031)

1999年原齐车集团(现齐齐哈尔轨道装备有限公司)(以下简称QRRS)首次向澳大利亚整车出口了C2型3TEU集装箱平车,通过四方车辆研究所、中集集团与澳大利亚多方会谈,部分采用了AAR相关试验标准。取得了澳方的认可。2000年11月澳大利亚麦克费尔德(Macfield)公司通过中集集团向QRRS公司提出C37型多用途漏斗车的需求。在该车的方案设计阶段,由四方车辆研究所和QRRS公司研究制订了有限元分析计算大纲,用原美国SDRC公司的I-DEAS Master series 6A对该车车体结构进行了有限元分析。2001年3月根据澳方的要求,按照AAR M-1001《货车设计制造规范》,对车体相关部位进行疲劳估算分析。经多方协商同意,仅计算枕梁与牵引梁交接部位。计算结果得到了澳方的认可。

1 车体结构简介及主要技术参数

该车主要在澳大利亚准轨线路及宽轨线路(需换装转向架)上使用,运输石砟、石膏等散装货物。

该车车体采用圆弧包板结构(图1),由底架、侧墙 、端墙、漏斗、底门装置(由澳方安装)等组成。底架为无中梁全钢焊接结构,主要由牵引梁、侧梁、枕梁、横梁、端梁等组成。牵引梁由高度为310 mm的乙字型钢组焊成“几”字型结构,枕梁采用变断面的箱型组焊结构,下侧梁在车体两侧贯通整个底架长度。侧墙由圆弧形侧板和角钢上侧梁等组焊而成。端墙由端墙板、横带、斜撑、上端梁和端立柱等组焊而成。全车共有4个漏斗。漏斗板倾角分别为纵向45°、横向47°。牵引梁采用09V高强度低合金钢,其他主要型材采用08CuPVXt的耐候型钢。主要板材件均采用09CuPTiRE耐候板材。采用2E轴中交叉支撑式转向架、常接触弹性旁承。采用两级空重车自动调整装置;车钩缓冲装置采用13号竖穿销上作用车钩。车辆主要技术参数见表1。

表1 车辆主要技术参数

2 车体有限元分析

2.1 有限元模型

车体为对称于横、纵两个中心面的对称结构。载荷也对称于横、纵两个对称面,故取1/4结构为分析模型。主要采用三角形线性薄壳单元进行网格的划分,单元的总体尺寸为100 mm。模型共划分了10 830个单元,5 300个节点。车1/4车体的有限元模型见图1。由于对称性,在相应的对称面上施加对称约束,心盘处模拟心盘支撑,加垂向约束。

2.2 计算载荷工况与评定

由各方讨论确定的强度计算评定标准为:静强度符合TB/T1335—1996《铁道车辆强度设计及试验鉴定规范》(以下简称《规范》),纵向压缩载荷符合AAR要求。这里的纵向压缩载荷为4 500 kN工况。自重是通过在计算模型中施加重力加速度来实现。根据《规范》的要求,以加大垂向载荷来考虑侧向力的影响,侧向力按该车垂向静载荷的10%计算。

图1 1/4车体模型图

根据《规范》的要求,装运散粒货物的车辆须考虑散粒货物侧压力的影响。在计算工况1时,只考虑侧墙的散粒货物侧压力。按照《规范》中公式,分别计算出工况1的散粒货物侧墙压力为5.5 kN/m2;工况2的散粒货物侧墙压力为34.6 kN/m2;在计算工况2时,除考虑侧墙的散粒货物侧压力外,还要考虑端墙的散粒货物侧压力,工况 2的端墙散粒货物侧压力最大为108.8 kN/m2。因为端墙墙板是倾斜的,为了在进行有限元分析时加载方便,端墙的散粒货物侧压力都按最大值施加,这样计算的结果是偏于安全的。

因为该车的结构形式比较复杂,车体承受垂向载荷的承载面都不是水平的,因此,垂向载荷按照该软件提供的施加静水压力的方式进行施加;纵向拉伸载荷作用在前从板座处,纵向压缩载荷作用于后从板座处;散粒货物的侧墙压力作用于侧墙板上;散粒货物的端墙压力作用于端墙板上。计算载荷工况见表2。强度评定:工况1~4按《规范》规定。工况 5按AAR规定,合成应力不大于材料的屈服极限。

表2 计算载荷工况

2.3 结果分析

根据《规范》的规定,只考核在垂向静载荷工况下的挠度。在该载荷工况下,侧梁中央的挠度最大为2.68 mm。挠跨比2.68/8 870=0.6/2 000,侧梁中央挠度值与车辆定距之比≤1/2 000。澳方要求为≤1/300。该车的垂向弯曲刚度满足《规范》及澳方的要求。

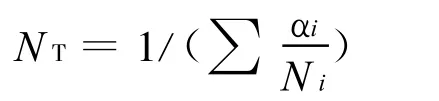

工况1的最大应力为86.2 MPa,工况2的最大应力为139.0 MPa,均发生在侧墙和端墙交接处;工况3的最大应力为102.0 MPa,发生在端墙和斜撑交接处;工况4的最大应力为139.0 MPa,发生在端墙板上;工况5的最大应力为258.0 MPa,发生在纵向牵引梁腹板和下盖板交接处。车体各主要承载部件的最大应力见表3,工况5的车体应力分布见图2。

该车车体各主要承载部件的计算应力均小于《规范》中规定的许用应力,符合《规范》及设计任务书的要求。

图2 工况5的车体应力分布

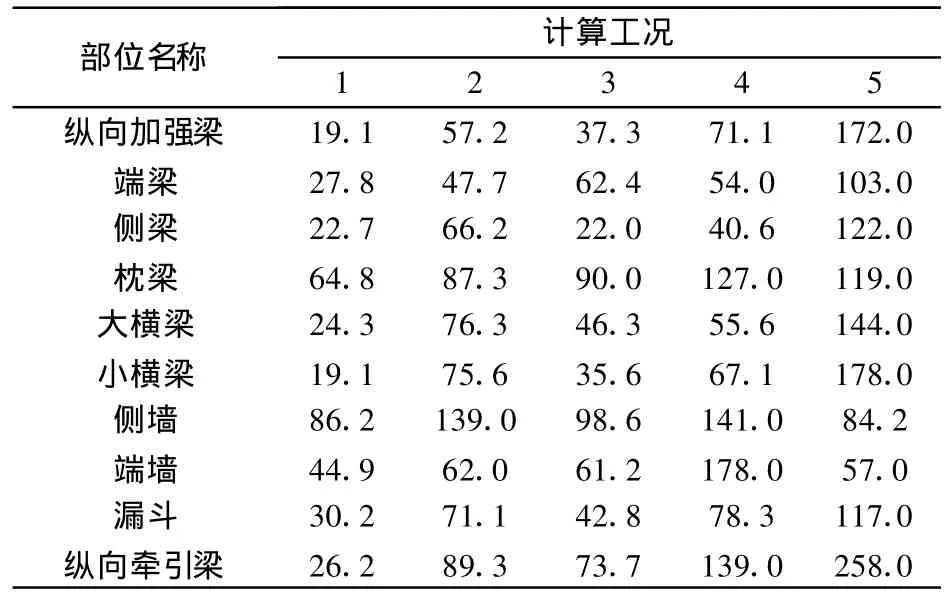

表3 各主要承载部件的最大Mises应力 MPa

3 车体枕梁疲劳计算分析

3.1 计算模型与分析方法

采用该车车体的有限元模型和分析结果。材料的疲劳特性取自于《铁路常用材料Goodman疲劳极限试验研究》中的相关内容。由于09V和09CuPTiRE材料尚未做出S-N曲线,借用了与上述材料的屈服强度、抗拉强度等相当的16Mn低合金结构钢的S-N曲线。

首先,用有限元法求出某一载荷工况下的应力。当假定材料的工作区间为线性时,可用线性叠加理论进行损伤累加,即当前常用的Miner线性累积损伤理论。线性累加的损伤分量取决于变化的应力分量、加载次数、材料的S-N曲线与修正的Goodman图。

Miner线性累积损伤理论根据线性积累损伤假设,每次当部件承受的应力大于部件在所对应的应力比下得到的疲劳极限的量级,则引起一定数量的损伤,当各级累积损伤之和等于1时,即认为出现疲劳破坏。即:

式中Ni′表示某种损伤应力级时的循环数;Ni表示在该应力级时将导致损坏的循环数。

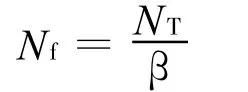

载荷谱下出现损伤的循环数可表示为:

式中NT表示部件在载荷谱下出现损伤的循环数;αi表示某一应力级占总循环的分数。

材料的S-N曲线常采用3参数幂函数形式表示,并从中获得S-N曲线的斜率。

式中Ne表示无限寿命疲劳极限循环数(AAR标准通用钢为2×106);Smax表示参与计算的最大动应力;Se表示疲劳极限;k表示S-N曲线斜率(与AAR7.4表对应)。

AAR标准中,修正Goodman图的曲线方程为:

式中m是修正goodman曲线的斜率;b是截距,或应力比R等于零时的疲劳极限。当达到疲劳极限时,有Smax=Se,从而:

式中应力比R=Smin/Smax。考虑到车辆结构及应力状态比获得S-N曲线的应力状态复杂,例如,焊接形式及应力集中等均影响m与b值,AAR标准第7.4节中给出了各种形式下修正的b与m值。

寿命可由下式计算:

式中Nf是计算部件的寿命;β是每英里谱中循环数,β也取值于AAR标准。

另外,当涉及到产生双轴向应力状态交变载荷时,按AAR标准规定,应换算为当量单轴向应力状态。

3.2 计算载荷工况

分运行工况和调车工况。运行工况载荷谱借鉴于AAR标准90.7 t高边敞车车钩载荷的统计百分率谱。图3给出了该谱的概率分布。AAR标准给出了货车结构疲劳设计分析方法。虽然寿命计算仍基于迈纳尔(Miner)损伤假设,但是其现场实测的载荷谱和货车结构焊接接头的疲劳参数是最具工程价值的。调车工况载荷统计数据借鉴于《13号车钩疲劳寿命研究》,认为调车作业产生的纵向载荷基本呈正态分布。根据用户关注的运用中易发生问题的关键部位,对枕梁和牵引梁交接部位进行了疲劳计算分析。

图3 90.7 t高边敞车车钩牵引载荷的统计百分率谱(注:图中kp表示千磅)

3.3 疲劳寿命计算结果

(1)运行工况

采用AAR标准算法,应力级取自I-DEAS计算结果,疲劳计算数据如表4。在线性积累损伤原理基础上,计算得到该点在运行工况下的疲劳循环次数为1.5×107次。图4给出了计算结果分布。

车辆在运行工况下部件寿命Nf=NT/β=1.5×107/1.2=1.25×107英里 ≈2.1×107km。

(2)调车工况

疲劳计算数据如表5。采用AAR标准算法,假设调车作业产生的载荷谱呈正态分布,在线性积累损伤原理基础上,计算得到该点在调车工况下的疲劳循环次数为1.45×105次。图5给出了计算结果分布。假设每运行500 km有一次调车作业,在调车工况下的运行里程500×1.45×105=7.25×107km。

表4 运行工况疲劳数据计算表

表5 调车工况疲劳数据计算表

图4 运行工况下损伤循环数分布(注:图中kp表示千磅)

图5 调车工况下损伤循环数分布

综合考虑运行工况和调车工况。取最不利工况,C37型漏斗车枕梁结点疲劳强度可以满足2.1×107km的要求。

4 结论

有限元法给出的车体结构静强度计算结果是全面、详细的,枕梁等结构已包含在有限元计算结果之中。基于有限元的结构强度及枕梁结点疲劳计算分析表明:

(1)每一合成工况下的最大应力都小于材料的许用应力。从有限元计算的角度看该车车体结构强度符合规定的评定标准。

(2)计算结果表明,该车刚度符合澳方要求的AAR刚度标准,挠跨比<1/300。

(3)通过对该车枕梁节点疲劳寿命的计算表明疲劳强度可满足2.1×107km的要求。

通过C37型多用途漏斗车向澳大利亚的整机出口,标志着我国铁路货车已经跻身国际发达国家铁路市场,对发达国家的技术标准有更深层次的理解,无疑也会促进国内货车的技术进步。

[1] 美国铁道协会AAR标准.M-1001货车设计制造规范[S].1997.

[2] 铁路常用材料Goodman疲劳极限试验研究[R].北京:北京交通大学,1998.

[3] BS7608:1993.CODE OF PRACTICE FOR FATIGUE DESIGNANDASSESSMENTOFST EELSTRUCTURES[S].1993.

[4] 田葆栓.C37型漏斗车车体有限元分析[R].青岛:四方车辆研究所,2000.

[5] 田葆栓.C37型漏斗车枕梁疲劳计算分析[R].青岛:四方车辆研究所,2001.