轨道车φ 380离合器从动盘总成的研制

黄世界

(成都铁路材料总厂,四川成都610051)

在我国铁路运输系统中的机械传动轨道车如GCS220、JY290、GCS270系列等,其离合器普遍使用的是从国外进口的LIPE 15/380—21P型离合器,该离合器为双片干式螺旋弹簧摩擦离合器,具有传动扭矩大、接合较为平稳、分离比较彻底、操纵轻便灵活等优点。但在实际使用过程中仍然存在如下问题,如离合器打滑,起步时不稳定,热车时离合器分离不彻底等,对轨道车的运行安全存在着一定的隐患,并且进口产品的价格较高。采用模压成型的铜基粉末冶金摩擦材料与钢芯一起在加压式钟罩炉中烧结成形工艺,制造出摩擦片,采用双硬度淬火工艺制造离合器钢片,成功研制出轨道车用φ 380离合器从动盘总成,实现了替代进口产品,在提高轨道车运行安全性的同时大幅度降低了轨道车的使用成本。

1 轨道车φ 380离合器从动盘总成结构分析

轨道车φ 380离合器从动盘总成是轨道车离合器中的关键部件,它与中压板(离合器对偶)组成摩擦副,起着传递扭矩以及承担着轨道车前进、停止、后退的作用。每台轨道车离合器中有2个从动盘总成和1个中板,加上左、右两端盖板组成4个摩擦副。其中从动盘总成(部件)又是由摩擦片等63个零件铆接组装而成。

图1为轨道车φ380离合器从动盘总成的结构图,摩擦片2和离合器钢片1是该离合器的关键零件。其中,摩擦片2是采用摩擦材料与钢芯分别成型后加压烧结为一体的结构,要求粘结牢固、具有良好的静、动摩擦性能和力学性能,同时,为保证良好的动平衡效果,要求每片摩擦片总成的质量误差不超过0.7g。离合器钢片1采用冲压成形,要求冲压成形后整体热处理硬度43—45H RC,而与摩擦片2相连接的12个孔的周边则要求其表面硬度达到53—55HRC,同时要保证铆接时钢片的变形量不大于0.1 mm。

图1 φ380离合器从动盘总成结构图

2 离合器从动盘总成的研制

图2为摩擦片总成的结构图,根据总体性能要求和实际生产工艺,技术方案采用摩擦材料1和钢芯2分别成型后加压烧结而成。

(1)摩擦片材料配方选择

依据QC/T 25-2004、QC/T 27-2004和JB/T 3063-96等行业标准以及铁路轨道车的实际使用要求,从动盘总成的摩擦材料,必须能承受较高的使用温度,有较高的机械、物理性能和可靠的摩擦、磨损性能。要求摩擦材料烧结品密度 ρ=4.8—5.6 g/cm3、硬度 20—50 HB、抗压强度≥90 MPa、冲击韧度≥5 kJ/m2、抗剪强度≥30 MPa、静摩擦系数不低于0.35;滑动平均摩擦系数≥0.26;同时应具有良好的导热系数和比热,有良好的热稳定性和耐磨性,良好的磨合性和抗黏性,使用时要有能够平稳地传递扭矩,达到规定的使用寿命。

图2 摩擦片结构图

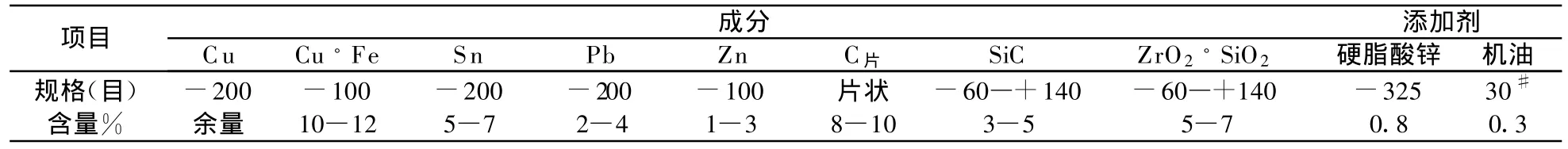

研究及试制过程中采用了铜基粉末冶金摩擦材料新配方,其主要成分为电解铜和铜包铁,以及少量的锡、铅、锌、合批石墨、碳化硅等,再加入适当数量锆英砂或莫来石。通过多次小样选材试验,优选出两种配方见表1、表 2 。

从试验结果(表3)可以看出:与进口样件相比较,配方1和配方2的摩擦系数、磨损量等均能满足使用要求。在综合性能方面,配方2约优于配方1,因此,在产品试制时选择了配方2,并用配方2的摩擦材料生产出成品,进行1∶1台架综合摩擦性能测试,通过采用计算机数据分析系统进行数据采集及处理,结果表明该摩擦片完全能满足使用要求。

(2)摩擦片钢芯的制造工艺

钢芯采用厚度为1.5 mm的冷轧45钢板冲压加工成形,校平至两平面平行度小于0.05内,经打磨毛刺、除锈脱脂清洗等工序后,再对钢芯成品先进行镀铜,厚度0.015—0.02 mm,再进行镀锡,厚度 0.003—0.005 mm,确保镀层结合牢固,不出现气泡和麻点。

表1 摩擦材料配方1

表2 摩擦材料配方2

表3 两种配方的摩擦材料摩擦试验结果

(3)摩擦片成形制造工艺

摩擦材料在500T机械式压力机上通过模具压制形成摩擦片形状后,与钢芯叠合在加压式钟罩炉中烧结形成摩擦片。压制成形时,通过控制压制速度、压制力和粉体质量,得到密度一致的生坯。烧结中,采用在保护气体中加压烧结,烧结时加压压力0.9—1.2 MPa,保温3.5 h。

由于制造误差,烧结后的摩擦片会出现质量误差,这将会影响到离合器的动平衡性能。因此,在制造过程中,将每片离合器摩擦体进行称重,并标明质量,以便在铆接时进行选配,如果存在超重(要求小于0.7 g),则在不影响摩擦体本身厚度的范围内进行加工处理,保证每个离合器从动盘的6个摩擦片总成的质量在规定范围内,装配时根据质量对称安装,达到动平衡要求。

(4)离合器钢片的制造工艺

离合器钢板是摩擦片的支架,起支撑作用。钢片质量的好坏,直接影响传动效果。目前我国铁路轨道车用从动盘总成,普遍选用进口产品,原因在于国产从动盘噪声大,振动大,行车颠簸,究其原因除摩擦片配方外,离合器钢板的热处理也是离合器从动盘的关键技术之一。图3为轨道车φ 380离合器从动盘钢板的零件图。

图3 离合器钢片

根据对国外产品进行实测分析,发现在同一离合器钢板上检测出两个范畴的硬度,在离合器钢板外周6块与摩擦片接合部的硬度为53—55HRC,其余部分为43—45HRC。由于提高了连接部位的硬度,增加了离合器钢板的刚性,提高了防止振动的能力。因此,在离合器钢板的制造工艺上采用如下制造工艺:材料选择板面光滑、平整、板厚 δ为 2.5 mm的 65Mn(或60Si2MnA)的冷轧板,落料、冲孔成型出毛坯,校型至平行度不大于0.10 mm范围内再进行热处理。

热处理工艺采用先整体淬火并在钟罩炉中用较低温度回火,达到43—45HRC后,再用专用夹具单片夹住,在200 kW的高频设备上对φ 13孔分别进行局部表面淬火热处理,使这部分的硬度达到53—55HRC。为防止回火时零件变形,采用在钟罩式加压烧结炉中加压回火;回火温度控制在260℃—280℃。

(5)离合器从动盘总成组装

将离合器钢片、摩擦片、弹簧盖板、花键齿盘、弹簧、铆钉等63个零件进行组装铆接,校形检验合格即形成成品。

3 装车试验

通过以上工艺研制出的轨道车φ380离合器从动盘总成如图4所示,该从动盘总成经广汉成铁机械设备厂装在金鹰290型轨道车上进行实际运行考核,经过一年多的实际运行,其传动平稳、制动效果优良、离合彻底、振动小、噪声低,各项性能指标均满足使用要求,安全试运行总里程达到2万km多,达到国外进口产品的性能。

图4 轨道车φ380离合器从动盘总成

4 结束语

采用新型铜基粉末冶金摩擦材料压制成型后与钢芯在加压式钟罩炉中烧结成型工艺,同时对离合器钢板进行双硬度淬火工艺,研制的轨道车φ 380离合器从动盘总成其摩擦系数高、自身和对偶磨损小、克服了机械振动等缺点,传动平稳、使用寿命长,可以替代国外进口产品。同时,研制出的产品不仅用于轨道车,还可用于采用LIPE 15/380—21P型离合器从动盘总成的国内外载重汽车行业,市场前景良好。经国家机动车质量监督检验中心(重庆)检测,各项指标符合相关行业标准和企业标准。2010—01通过成都铁路局科技成果鉴定。

[1] 李万全.铝青铜基粉末冶金摩擦材料压制工艺研究[J].热加工工艺,2009,(19):7-9.

[2] 焦 健,王铁宝,赵静怡,等.不锈钢纤维/铜基摩擦材料的研究[J].河北工业大学学报,2008,(6):41-46.

[3] 熊 翔,盛洪超,姚萍屏.铜基航空刹车材料的烧结温度与烧结压力[J].中南大学学报(自然科学版),2007,(2):206-212.

[4] 黄秀飞,黄启忠,宁克焱,等.刹车条件对铁基粉末冶金材料摩擦磨损性能的影响[J].摩擦学学报,2007,(4):372-376.

[5] 姚萍屏,熊 翔,李世鹏,等.Fe及SiO2对铜基刹车材料摩擦磨损性能的影响机制[J].摩擦学学报,2006,(5):478-483.

[6] 刘 晓,曲庆文,胡晓青.新型摩擦材料的冷压成型工艺研究[J].山东理工大学学报(自然科学版),2009,(3):17-20.

[7] 范爱国.铜基烧结摩擦材料[J].兵器材料科学与工程,2008,(2):49-49.

[8] QC/T25-2004.汽车干摩擦式离合器总成技术条件[S].

[9] 孙国香,梁以德,欧云飞.对异形重载摩擦离合器结构的商榷[J].现代机械,2008,(1):58-59.

[10] 梁以德,欧云飞.重载梯形摩擦离合器结构的改进设计[J].机械工程师,2007,(12):89-90.