104型分配阀制动性能不良问题的分析及探讨

林 原

(广州铁路集团公司 长沙车辆段,湖南长沙410001)

通过对长沙车辆段2009年制动室检修104型紧急阀返修原因的分析和运用旅客列车制动性能不良问题的故障表现,提出104型紧急阀检修及对试验设备要求的改进意见。

1 问题的提出

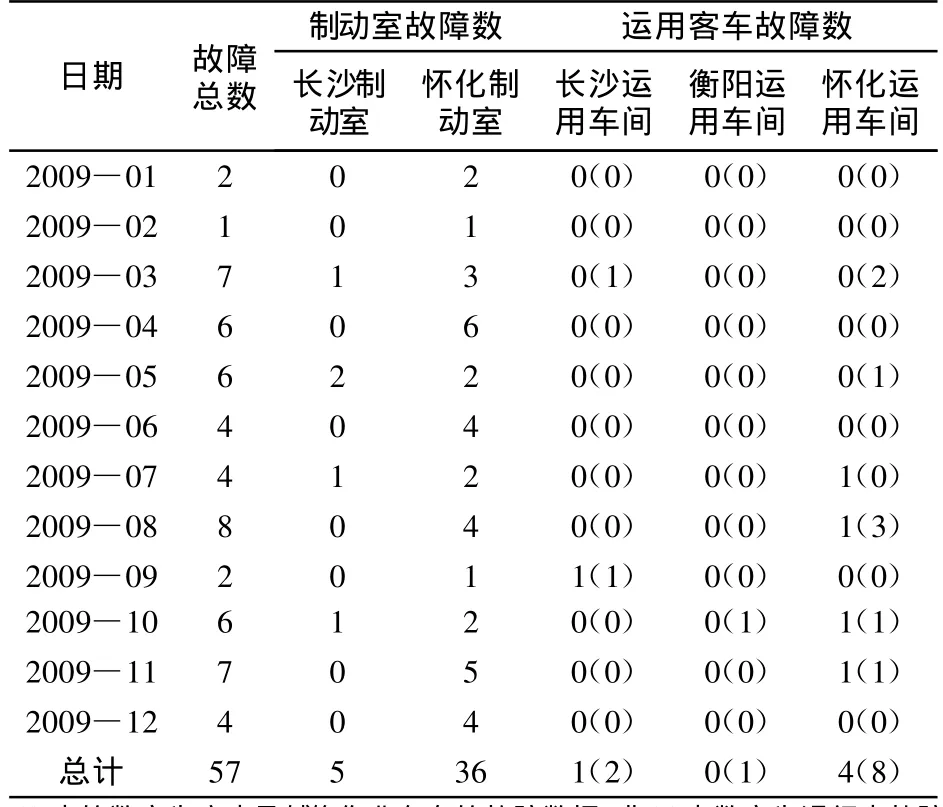

长沙车辆段开行的图定旅客列车19列,配属客车2 228辆,除配属的25K和25Z型4趟车体共计228辆装用F8阀外,其他均装用104阀。表1为近一年来长沙车辆段制动室检修紧急阀的返修情况和运用客车104型紧急阀的故障汇总。

从制动室返修故障率比较中可以看出,怀化制动室104型紧急阀返修故障率占两制动室返修故障率的87.8%,长沙制动室返修率为12.2%;另从运用客车故障率来看,长沙客车整备所库内作业发生的制动故障率为18%,怀化为73%;怀化、长沙客车整备所开行车辆在运行过程中发生的故障率分别占80%和20%。

表1 长沙车辆段104型紧急阀运用客车(制动室检修)故障统计

2 原因分析

2.1 104型紧急阀检修及组装质量不高

造成104型紧急阀故障79%的原因是由于阀的检修工艺执行不当,在制动室的检修质量不高,以及运用及检修时吹尘等工艺执行不到位。

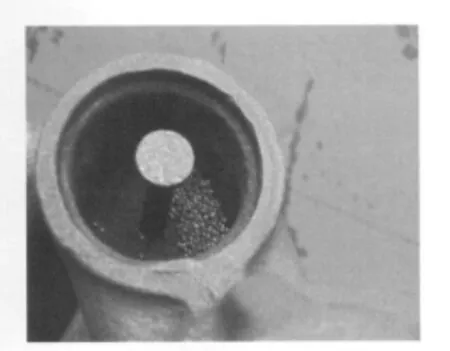

(1)从对长沙、怀化两制动室104型紧急阀检修返修率分析来看,怀化制动室故障返修率明显高于长沙制动室;从检修工艺分析来看,长沙制动室外部清洗采用高压冲洗,怀化制动室则采用细钢丸抛丸,抛丸后,紧急阀体内进入大量钢丸(见图1),造成阀内配件损伤,少量钢丸在阀体内难以吹出,检修后的阀上试验台,其性能相比之下也有所下降。因此,抛丸防护不到位易使制动室检修的104型紧急阀故障返修率偏高。

图1 钢丸进入阀体

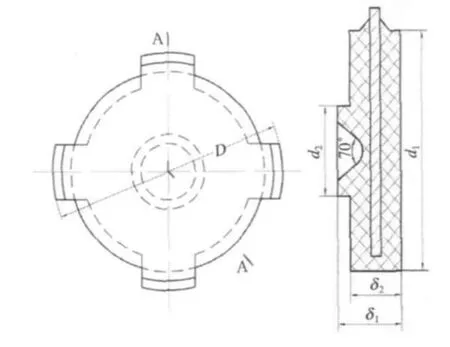

(2)阀体本身质量缺陷或夹心阀座松动等造成104型紧急阀返修,甚至无法修复。从长沙制动室记录的紧急阀返修原因分析看,有3件因为阀体或配件损坏,主要是由于夹心阀座与阀体松动,造成无法修复夹心阀座上窜,致使夹心阀与紧急活塞杆间的相对距离δ缩短,制动安定性灵敏度相对提高(见图2)。

图2 紧急阀构造示意图

(3)紧急活塞杆缩孔Ⅲ堵塞,造成常用制动时,活塞两侧形成较大的压差而产生紧急制动。

(4)夹心阀检修工艺执行不到位。在两制动室返修故障或运用辅修故障阀来看,有7起因夹心阀在检修过程中未按工艺消除结合面的凹痕(见图3)或更换新品,组装后,造成防风阀与夹心阀座结合的不密贴而性能不良。夹心阀的4个导向卡角与导向杆上的导槽卡死(见图4),造成夹心阀的顶面与夹心阀座不密贴而产生紧急制动。

(5)紧急活塞两侧压差容易压缩安定弹簧而使紧急活塞向下移动。

图3 夹心阀与夹心阀座结合面的凹痕

图4 夹心阀卡死

2.2 紧急阀内配件材质不良或配件质量缺陷

在57起故障中,有7起因紧急阀内配件材质不良或配件缺陷造成104型紧急阀返修或运用客车途中起非常。

(1)滤尘网质量不高,存在网孔过大的现象。尘埃在充风时易进入紧急室堆积,制动管排风时,易使堆积在紧急室的尘埃随排出的气体堵塞或堆积在紧急活塞杆缩孔Ⅲ。同时大颗粒尘埃也会使夹心阀与夹心阀座间夹有杂物,形成制动管通往排气口的漏缝。

(2)紧急活塞杆缩孔Ⅴ存在大小不一,紧急活塞杆下部的径向缩孔直径有两种,造成紧急制动时控制紧急室风压向大气排出的速度不一。

(3)夹心阀的V型角深度不一,造成夹心阀安装后,与导向杆的导槽镶入深度不一,夹心阀装入后卡角与导槽的活动量要求不一。

2.3 试验器设备性能不能满足要求

在运行途中出现的5起常用制动起非常的故障中,均因列车试验器或单车试验器的性能不符合文献[3]规定要求,而造成故障阀在列车试验或单车试验过程中未被发现。

怀化客整所股道中的试验器与第一辆客车之间的连接软管过长(28 m),辅临修使用的单车试验器连接软管管径小(20 mm),不符合文献[3]的规定。影响制动安定性能检测结果,造成单车试验时,试验单车试验时,试验性能受到影响。

2.4 风源质量及机车误操作等其他关联因素

除检修质量不高、风源质量不良的因素之外,还有2起故障是由于机车误操作等因素造成。

(1)在安装104型紧急阀前,未对管系及中间体进行吹尘处理,使夹心阀与夹心阀座间夹有杂物,形成制动管通往排气口的漏缝。同时,压风间和相应岗位作业者未按要求排水,造成风源含水和油,逐步造成缩孔Ⅲ等因有油泥而使孔径缩小,影响紧急阀的性能。

(2)2009-11-07深圳西到怀化的K9061次在深圳站始发时,司机进行试风作业因减压量过大,造成机后4位YZ341205起紧急,始发做关门处理,运行一个区间开门运行至终点均无异常,而在库内试风、单车试风及705试验台均正常,分解该紧急阀也未见其他异常情况。

3 改进措施

虽然104型紧急阀因运用一段时间后,紧急制动灵敏度有提高的趋势,在一些不利因素耦合下,会爆发意外紧急制动,但通过对104型紧急阀检修及运用故障原因的分析,可从工艺、工装、人员操作等方面来提高紧急阀的性能。

3.1 对关键工艺进行卡控,提高制动安定性和紧急制动波速

(1)改善阀体外部除锈工序,对阀体的外部清洗尽量采用500 kPa以上的高压加适当温度的清水进行冲洗。采用抛丸工序时,必须做好紧急阀安装面和排气口的防护,避免钢丸进入,影响阀的性能。同时,钢丸的大小要适中,抛丸时间不宜过久,防止长期使用抛丸工艺造成阀体壁厚不断变薄的现象。

(2)加强对阀体与夹心阀座镶合质量的检测,在检修过程中,可以测量紧急活塞与夹心阀座间的距离,如小于16.5 mm,则需要进行相应的报废处理。

(3)在检修过程中严格执行工艺要求,尤其是加强夹心阀的检修,存在开胶或变形时须更换,阀面不平、压痕过深者在0号以下砂纸上研磨平整,磨耗超限时更换。同时,组装时需检查夹心阀与夹心阀导向杆间的配合情况,夹心阀应能在导向槽自由转动,避免卡角与导向槽卡死。

(4)检修时用直径为1.5 mm的通针对紧急活塞杆缩孔Ⅲ以及其他缩孔进行疏通,防止各缩孔堵塞;阀内弹簧如安定弹簧按标准要求进行检测,如出现衰弱、变形、自由高过低等现象时须进行更换。

3.2 加强制动阀内配件的检测,避免有质量缺陷的配件装车使用

(1)对紧急阀滤尘网网孔稀密、滤尘网深浅及外形尺寸进行规范,确保滤尘网能有效阻止超过规定数目要求的尘埃进入阀体,解决滤尘网容易松动掉落的问题。同时,建议将网状滤尘网改为粉末冶金形式的滤尘器。

(2)统一紧急活塞杆缩孔Ⅴ直径,使紧急活塞杆下部的径向缩孔直径由原来的φ 1.2 mm按现有设计要求改为φ 1.15 mm,减低紧急制动时紧急室风压向大气排出的速度。

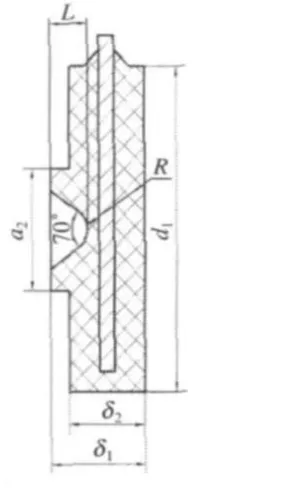

(3)检修时对夹心阀的V型角度进行检测,夹心阀安装后仍能与导向杆的导槽镶入深度有一定的活动量,避免出现夹心阀卡死的现象。V型角度为70°,V型槽不宜过深。根据TB/T 2206-91《车辆用103/104型空气分配阀橡胶件》中规定的夹心阀的图样(见图6)可以看出,对夹心阀70°V型角的深度和底部圆坑半径尺寸未给出,造成生产厂家对该尺寸难以控制,建议按图7所示,增加尺寸L及R。

3.3 规范试验器及试验检测设备的检修和改进

缩短列车试验器与列车第一辆客车间的连接软管长度,选用10—15 m,辅临修使用的单车试验器连接软管管径选用25 mm,符合文献[3]的规定。

图6 TB/T 2206-91提供的夹心阀图样

图7 建议修改的 夹心阀图样

3.4 降低影响紧急阀安定性不良的其他关联因素

(1)加强风源质量及洁净度的控制,降低压风机、列车供风风源的含油、含水量。

(2)目前内燃机车大多装用JZ-7型空气制动机,电力机车大多数装用DK1型电空制动机。

建议将库内列车试验标准进行适当放大,即把H6型列车试验器改为JZ-7型式列车试验器,避免发生列车试验时灵敏度差的现象。

[1] 蓝春红.车辆制动[M].北京:中国铁道出版社,2000.

[2] TB/T 2206—91.车辆用103/104型空气分配阀橡胶件[S].北京:中国铁道出版社,2004.

[3] 中华人民共和国铁道部.车辆空气制动装置检修规则[S].北京:中国铁道出版社,1986.