锅炉风机振动现场处理

常 强

(东北电力科学研究院有限公司,辽宁 沈阳 110006)

对于大型旋转设备如果在轴承振动过大的情况下长期运行,就会造成设备严重损坏。以往对于锅炉三大风机(送风机、引风机、一次风机)的振动监测与处理未引起足够的重视。近年来随着对设备安全与健康水平的要求越来越高,旋转设备振动在线监测与保护系统在风机中的普遍应用,锅炉风机的振动状况越来越受到人们的重视。

随着现代火电机组容量的增大,由于风机振动过大导致机组不能启动或带负荷受到严重限制将造成巨大的经济损失。因此,对于风机的检修与维护提出了更高的要求:在风机出现振动故障时能迅速查出原因,并能使用快速、便捷的方法在现场进行处理。

本文结合几起风机振动故障处理实例,系统阐述了风机常见振动故障的机理、特点及处理方法。

1 风机振动机理

风机转子具有质量大、叶片回转半径大、转子跨距较短、工作转速较低的特点,通常为卧式放置。风机转子一般为典型的刚性转子,在其工作转速范围内,转子不会在不平衡激振力的作用下发生显著的、能够影响风机轴承振动的挠曲变形。

由于支撑风机转子的轴承刚度不可能无穷大,通常风机的落地轴承在水平方向的刚度显著小于在垂直方向的刚度,因此刚性转子和弹性支撑构成了一个振动系统,其动力响应特性复杂。

风机最主要的振动激励来源是转子上的不平衡激振力。能够导致转子产生不平衡质量的原因很多,如转子和叶片加工及安装的误差、转子的挠曲变形、叶片表面保护涂料喷涂不均匀、叶片表面不对称的灰尘堆积等。

由于锅炉风机大多为单级叶轮,而转子的直径相对叶轮直径要小得多,因此转子的不平衡质量主要集中在叶轮上。风机的不平衡质量主要为对称分布,反对称很少。

除转子质量不平衡外,有些文献也介绍了其他一些导致风机振动过大的故障原因,但非常少见,本文不予讨论。

转子进行现场动平衡是解决不平衡类振动故障的有效方法,方便、快捷。由于风机转子—轴承系统的第一阶临界转速远高于其工作转速,根据刚性转子平衡理论,只要在某一个转速下进行平衡并达到合格,就可以保证在工作转速范围内所有转速下其振动都能合格。在进行现场实际动平衡时,平衡转速一般选其工作转速。

2 风机振动评价标准

GB/T6075.3—2001中给出了对于风机振动测量的要求和评价标准。对于卧式安装的设备,应同时测量轴承的垂直和水平方向振动。

现场习惯于测量振动的位移峰峰值。标准中对于轴承振动的评价采用烈度,也即振动速度均方根值(mm/s)。考虑低转速设备振动频率较低,可能产生较大的振动位移,因此标准中也提出了振动位移的评价标准,采用的量是振动位移均方根值(μm)。表1中为大于300 kW且小于50 MW设备的振动评价标准。

表1 风机振动评价标准

表1中限值在标准中解释为适用于刚性支撑的设备。由于大多数卧式风机的第一阶临界转速都远高于其工作转速,属于刚性支撑范围。且其限值比挠性支撑设备的限值更为严格,更趋于安全。

风机振动的频率成分通常为单一的工频振动(与转速同频)。在这种情况下,可以用式(1)、式(2)将位移均方根值和速度均方根值换算为位移峰峰值:

式中 Dp-p——位移峰峰值,μm;

Drms——位移均方根值,μm;

Vrms——速度均方根值,mm/s;

n——转速,r/min。

3 600MW机组锅炉送风机振动处理

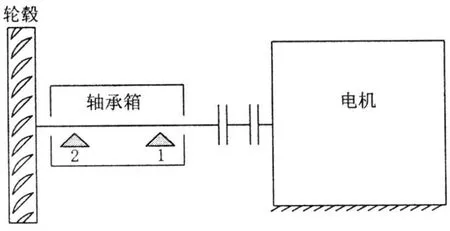

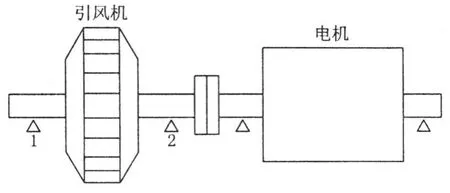

送风机为沈阳鼓风机厂生产的轴流式风机,额定转速为1 000 r/min,从电机端部看转动为顺时针方向。电机功率为1 900 kW,轴系简图见图1。2个轴承均封闭在轴承箱内,其中轮毂侧为径向滚珠轴承(编号为2),电机侧为径向/推力组合式滚珠轴承(编号为1)。2台风机电机在单独试运时轴承振动均不大。

图1 锅炉送风机结构简图

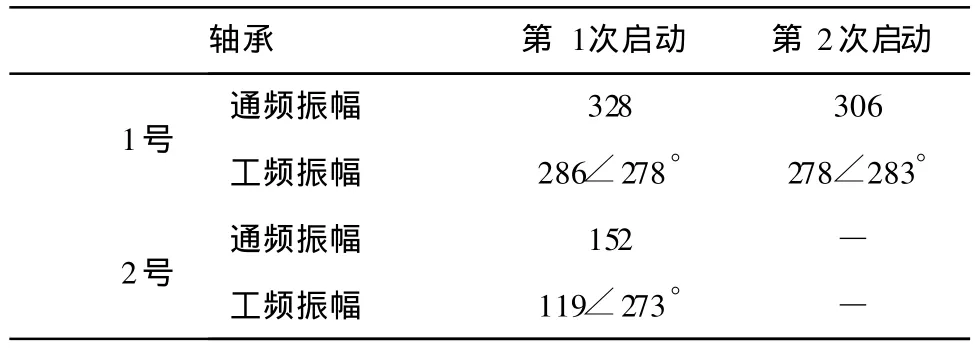

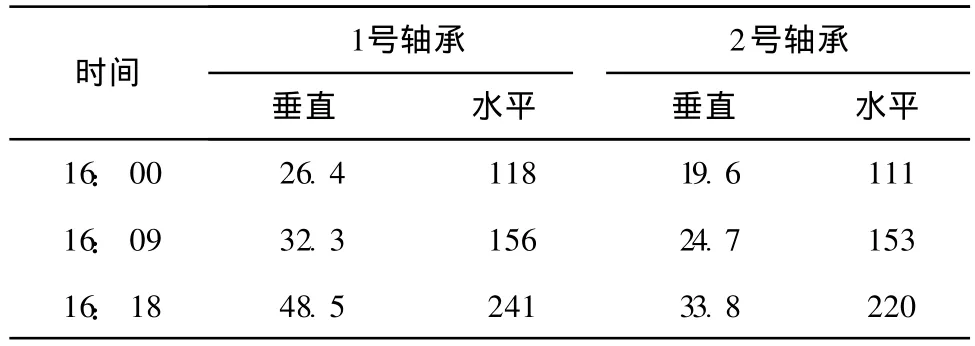

送风机在调试启动阶段由于振动超标导致保护动作停机。为了确认故障原因,首先对其振动进行测试。测点选为2个轴承的水平方向振动,测量量为振动位移峰峰值(μm)。通过连续2次启动和测试,发现振动频率成分以工频振动为主,振动随转速变化明显,在固定转速下振幅和相位都比较稳定,2个轴承的工频振动相位基本相同。且2次启动测试的数据重复性较好。表2为实测振动数据。

表2 实测送风机振动数据(1 000 r/m in)μm

通过以上测试结果及振动特征,可以断定振动原因为轮毂质量不平衡。随后进行了现场动平衡试验,在轮毂平衡槽上添加了175 mm(由于现场没有称重设备,故采用平衡块的长度度量不平衡量)配重块。平衡后设备振动大幅降低,达到了新建设备的要求,数据见表3。

表3 送风机平衡后振动数据μm

4 350 MW机组锅炉引风机振动处理

引风机为单级双吸式离心引风机,由电机驱动,工作转速为600 r/min,电机与引风机之间用半挠性联轴节连接。引风机由2个落地式滑动轴承支撑,其中自由端轴承编号为1,联轴器端轴承编号为2。说明书要求2个轴承的振动速度均方根值不大于2.0mm/s。设备简图见图2。

图2 锅炉引风机结构简图

引风机说明书要求2个轴承的振动速度均方根值不大于2.0 mm/s,如果振动频率为单一工频振动,可将限值换算为位移峰峰值90μm。

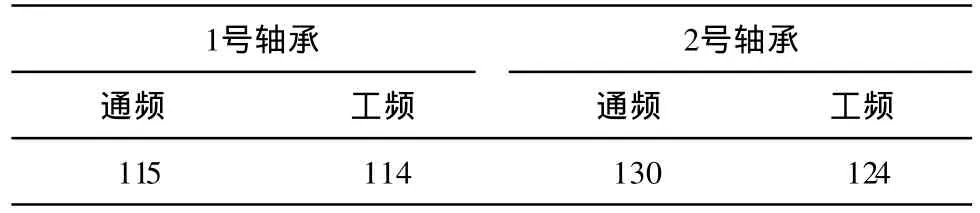

设备在大修过程中进行了叶片喷涂作业。检修完毕启动后风机轴承振动过大。随后进行了现场振动测试,测点选为1号、2号轴承的水平方向振动,测量量为振动位移峰峰值(μm)。设备在工作转速下的振动测试数据见表4(设备振动超标)。

表4 引风机平衡前振动数据μm

从振动频率成分看,主要为工频振动,两轴承工频振动的相位基本相同,且在固定转速下工频振幅和相位都比较稳定。随后进行了调整引风机挡板开度的试验,轴承振动没有明显变化。因此判断振动原因为引风机质量不平衡过大。可通过现场动平衡试验降低轴承振动。

由于风机没有预留配重槽,试验中采用在叶轮外缘焊接小块方形钢板来调整配重。通过2次加重,在叶轮外缘添加4 kg配重块,使引风机振动大幅降低,达到投产要求。平衡后的振动值见表5。

表5 引风机平衡后振动数据μm

5 800MW机组一次风机振动处理

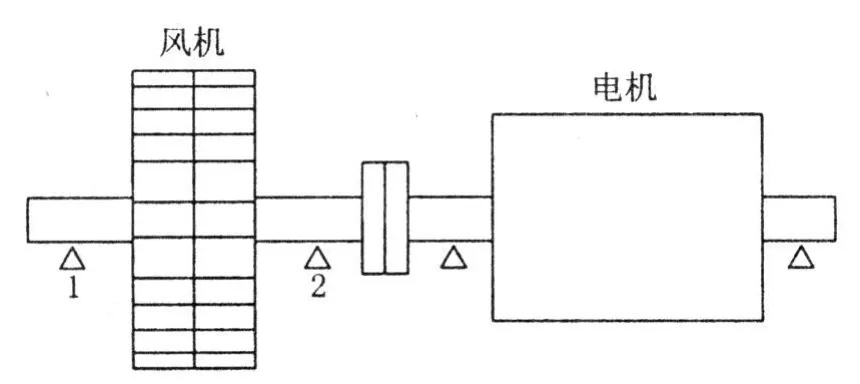

一次风机为单级离心式风机,由电机驱动,固定转速工作,使用挡板调节风量。工作转速为1 000 r/min。转子轴系共2个转子,4个轴承,轴承均为独立落地轴承,轴系简图见图3。

图3 锅炉一次风机结构简图

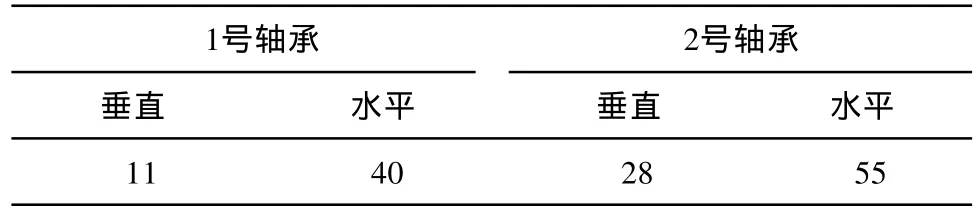

机组大修期间,风机修后试运行。在启动至工作转速后风机2个轴承振动偏大,且随运转时间的延长不断增大。随后对设备进行了振动测试,测点选择为风机2个轴承(1号、2号)的垂直和水平方向振动,测量量为位移峰峰值(μm)。

设备启动后,刚定速时风机轴承垂直振动较小,但水平方向振动超过100μm。随后各测点振动均持续增大。设备运转18 min后停机,此时2个轴承水平方向的振动已超过200μm。设备在工作转速下的实测振动数据见表6。

表6 一次风机振动数据 μm

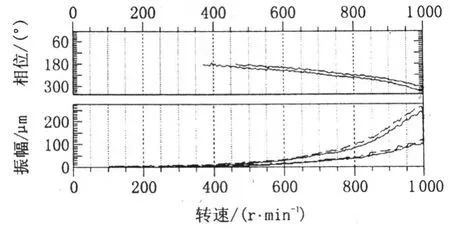

图4 一次风机1号轴承水平振动波德图

因为振动主要原因为转子质量不平衡,因此决定首先采取现场动平衡的方法降低转子振动。同时也可以减少动静碰磨故障发生的几率,有可能解决动静碰磨的问题。

由于风机没有预留平衡加重槽,同样采用在叶轮边缘焊接钢板的方法调整配重。通过在风机上进行2次加重后,在风机叶轮两侧外缘处各焊接400 g配重块。加重后设备启动至工作转速,轴承振动大幅好转,随后设备连续运转3 h,开始时振动有一定程度的增长,表明还存在一定程度的动静碰磨故障。随后振动逐渐回落,并稳定在较低的水平上。设备在工作转速下现场实测振动数据见表7。

表7 一次风机平衡后振动数据μm

从一次风机的处理过程看,平衡配重调整量较小,仅为800 g,且轴承水平振动比垂直振动大很多。说明轴承水平刚度较差,轴承振动对于不平衡量的变化十分敏感(由轴承形式的设计缺陷造成)。

6 风机振动响应影响系数相位

由于卧式风机工作转速远低于其一阶临界转速,为刚性转子,而振动系统对激励响应的相位在激励频率远低于固有频率时接近0°,在接近固有频率时迅速增大,等于固有频率时达到90°,因此也期望风机振动响应的相位稍大于0°,这样就能够直接通过振动测试数据判断出初始不平衡的位置,有可能仅通过1次加重就使风机振动降至合格范围内。

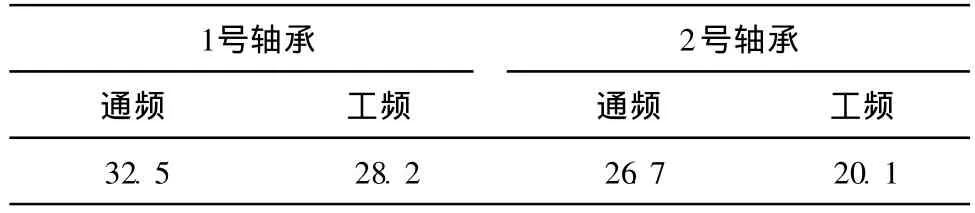

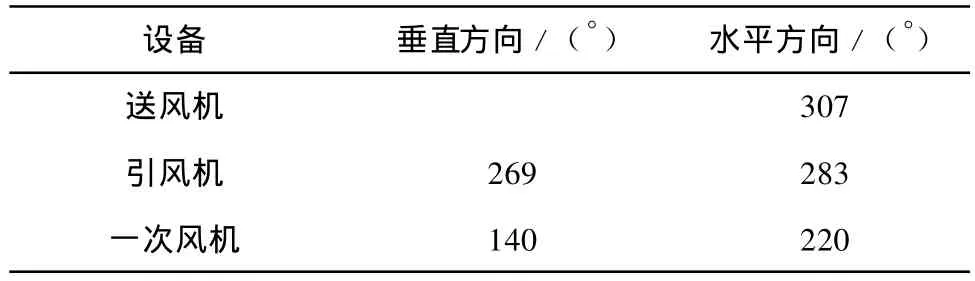

在动平衡试验中获得的影响系数相位即为转子—轴承振动系统对于激励(转子不平衡质量旋转离心力)响应的相位。但要满足以下条件:测量相位的键相传感器和测量振动的速度传感器的安装角度应一致,转子上键相标记的零点即为加重时度量角度的零点。当振动传感器和键相传感器安装角度不一致时,可以通过加减安装角度差校正工频振动的相位。在对上述3台风机的影响系数进行校正后,得出的风机实际振动响应相位角如表8所示,由于风机两轴承影响系数相位基本接近,因此只列出风机自由端的数据。

表8 风机实际影响系数相位(校正后)

由表8数据可见,风机轴承振动的影响系数相位并不满足稍大于0°的期望,也没有共同规律。这是因为虽然风机转子是刚性,但风机的轴承和基础是一个具有刚度、质量和阻尼的复杂振动系统,轴承振动比较复杂。通过观察轴承振动波德图也可以看出,在设备升降速过程中相位变化也比较大,并没有局限在一个较小的范围内。因此将轴承简化为一个弹性支撑所带来的误差比较大。在实际现场动平衡过程中,需要通过试加重来获取影响系数。

7 结论

a.锅炉风机转子跨距较短,刚度较大,工作转速远低于其一阶转速,为典型的刚性转子。

b.转子质量不平衡是常见的风机振动故障。造成此类故障的原因很多:如加工和装配误差,转子弯曲变形、叶片表面喷涂不均匀等。风机轴承水平方向的刚度较低,因此水平方向的振动通常较大。

c.由于锅炉风机大多为单级叶轮,不平衡质量主要集中于叶轮,不平衡形式主要为同向分布。

d.进行现场动平衡试验是解决不平衡故障有效、快捷的方法。

e.风机振动影响系数相位并没有一定的规律,需要通过试加重来确定实际的影响系数。