大跨桥梁整体模板工艺技术研究*

郭建波 李家稳 张国碧

最近几年国家的交通运输事业蓬勃发展,行驶里程不断增多,设计行驶速度也在不断提高,桥梁结构被广为采用,而简支梁桥作为一种主要的桥梁形式而在各条线路设计中都占有很大的比重。

简支梁桥多需现场建厂预制上部结构,使预制桥梁的数量十分巨大。桥梁预制是技术密集型和劳动密集型的产业,采用自动化生产、提高生产的机械化程度,实现生产的优质、快速、高效,是多年以来桥梁生产的发展方向和目标,大跨桥梁模板工程是其中一项重要而繁琐的环节,采用大跨整体化模板体系,最大限度发挥梁场的生产能力,变复杂的人工劳动为简单的重复操作,从而有效地提高机械化作业水平,对进一步提高桥梁施工现代化具有重要的意义。

1 概述

大跨桥梁整体模板,整体拆装行走体系,整体旋转拆装体系安拆方式的研究是实现大跨桥梁整体模板技术的核心。

早期桥梁模板多为分块式[1],按桥梁的横隔板位置每 4m分为一扇,龙门吊拆装作业,拼缝多,劳动效率低,外观质量差。

在秦沈客运专线的单线整孔箱梁的施工中,我们首次进行了整体化的模板体系的探索,通过设置于模板下部的可升降万向轮配合导链整体安拆,实现了模板的整体化作业,大大提高了生产效率和经济效益[2,4]。

在京津城际铁路梁场双线整孔箱梁施工中,我们对整体模板体系进行了进一步探索,通过设置于模板与台座间的旋转铰实现整体的拆装作业,以极少的人工完成拆装作业,收到了极高的技术效益和经济效益,并正在被箱梁施工界推广使用。

2 大跨桥梁整体模板技术

2.1 整体拆装行走体系

秦沈客运专线是我国首条设计时速 160km的客运专线,桥梁设计首次大量采用单线并置式箱梁形式,跨度 24m单线整孔箱梁全长 24.6m,桥面宽度 6.15m,梁高 2.0m,单榀自重 251 t,箱梁外侧平直,中间不设横隔板,根据这种情况我们设计了整体拆装行走方式的整体模板体系,首次实现了模板的整体化作业。

整体拆装行走方案外模采用整体有轨移动模式,模板分块加工,到现场后每侧拼装在一起作为一个整体,通过下部可升降走行万向轮的升降、转向及外力牵引来实现纵横向移动;通过两组 5 t倒链和可升降行走万向轮的升降辅以对外模横向拖拉实现立拆模(见图1),是对大跨桥梁整体模板体系的首次成功探索。

模板支立时,将外模下部可升降万向走行轮升起使模板整体升高并使走行轮对正横向钢轨方向;将两组 5 t倒链连接于外模两端,另一端连接于外模另一侧的钢轨上,人工同步拉动倒链使外模靠近底模;临近底模侧面时,检查外模的纵向位置,确认合格后继续拉动外模靠拢底模侧面。旋转走行轮螺纹套筒使模板下部坐于下部支撑顶面,下部下拉杆孔穿入下拉杆并固定于底模侧面槽钢的下拉杆固定孔上,完成外模安装作业。

梁体混凝土符合模板拆除条件时,松除模板上下拉杆,先将端模拆除,旋转模板下部之万向轮固定套筒,使万向轮升起,脱离横向钢轨顶面,拆除模板底部之支撑之元宝铁垫,这时模板将仅靠与梁体混凝土的粘结力而附着于梁体表面,采用设于模板端部的倒链同步向外侧拖拉模板,则模板脱离梁体表面,落于横向钢轨上,倒链继续向外拉动模板,当万向轮对正纵向钢轨时,旋动万向轮使之对正纵向钢轨,以卷扬机拖动整体模板至下一台座进行生产。万向可升降行走轮大样见图2。

该模板体系将侧模作为一个整体进行安拆,杜绝了梁体表面多次分拆而造成的不良现象,有效地提高了生产效率,保证了梁体的制造质量,这在国内属于首次使用并于 2001年获得了天津市的科技进步奖,被评审专家评价为“国际先进水平,国内领先水平”。

2.2 整体旋转拆装体系

京津城际客运专线 32m双线整孔箱梁全长 32.6m,桥面宽度 13.4m,梁高 3.15m,单榀自重 856 t,是当时铁路桥梁界单榀尺度最大、重量最大的箱梁,设计腹板外侧平顺向外倾斜,我们对整体化模板进行了更进一步的探索,采用整体旋转拆装整体形式,更是大大提高了工作效率和自动化程度。

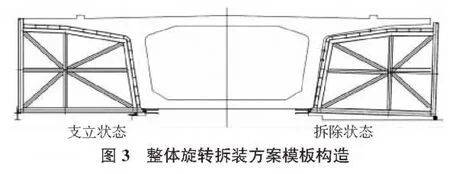

整体旋转拆装方案模板,在生产台座的侧面设旋转耳座,而在侧模的底部相应位置设置耳板,侧模的耳板和台座的座板销接在一起。模板的外侧底部设置可调托座。通过可调托座的升降使模板产生绕中心销的旋转实现模板的安拆作业(见图3)。

支立模板时,旋转模板外侧之可调托座,使之升高,此时模板整体将绕台座与侧模之间的铰接销旋转向上靠拢,到达正确位置时,连接端模,紧固上下拉杆,便完成模板的支立。拆除模板时,先将端模拆除,松除拉杆,旋转降低模板外侧之可调托座,这样模板即可靠自重绕台座与侧模之间的旋转销旋转实现自动脱模之目的。整体旋转拆装方案模板,模板安拆方便,侧模作为一个整体使用,使制造质量大大提高,极大地减少了人工劳动数量和强度,工作效率也得到了很大的提高,此种方案以其低廉的投入和便捷的操作工艺正在被推广应用。

2.3 模板的设计计算

规范规定,模板需具有足够的强度、刚度和稳定性;对于结构表面外露的模板,其刚度限值为不大于 1/400;面板的变形限值为1.5mm[5]。在整体方案确定的基础上,合理确定细部尺寸,使之具有较强的刚度和强度,是整体模板体系实现的又一关键。

桥梁模板体系的结构模型需要根据模板体系的实际荷载传递途径和形式而定,一般面板直接承受混凝土侧压力,可简化为简支在纵肋上的单跨或多跨连续梁形式;纵肋承受面板传递的荷载,视为简支在竖向框架上的单跨或多跨连续梁,竖肋受到纵肋传递之压力并通过设置于竖肋上部的上拉杆和下部的下拉杆形成整体的对拉结构,构成整体的受力结构。然后根据确定的结构模型进行强度和刚度计算,确定各细部尺寸。

3 结语

大跨桥梁整体模板的设计和采用是一个梁场的机械化程度和技术水平的集中体现,而整体机械化拆装体系的应用是其发展的方向。结合具体的工程实践,通过对整体方式和拆装方式的研究,笔者成功地设计和应用了可升降万向轮整体体系和旋转铰整体体系两种适用于大跨桥梁施工的模板体系,对实现模板的整体化作业和机械化、半机械化作业进行了一些探索和研究,大大提高了生产效率,以这些成功的实践为基础,探索设计更为经济合理可行的整体模板体系,一定能够不断促进我国桥梁制造事业的更大发展。

[1] TLEJGF-91-03,现场预制 32m后张法预应力混凝土铁路桥简支梁工法[S].

[2] TLEJGF-01◦02-10,铁路客运专线 24m后张法单线箱梁现场预制工法[S].

[3] 姚锁平.客运专线 32m后张法双线整孔箱梁预制施工[J].山西建筑,2008,34(7):159-160.

[4] 李华冰.秦沈客运专线 24m后张法单线箱梁预制施工技术[J].上海铁道科技,2004(2):35-36.

[5] JTJ 041-2000,公路桥涵施工技术规范[S].