微车试生产阶段的焊接质量控制

吕金柱

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

焊接控制一直是国内外学者广泛研究的课题。由于微车试生产中影响焊接的因素众多,使得焊接质量控制较为复杂。本文简单阐述了微车试生产过程中焊接质量控制的一些方法。

1 微车试生产焊接特点

根据微型汽车低成本运行的生产特点,决定了传统的电阻点焊是微型汽车车身焊装工艺的主要焊接方法。焊接质量的好坏直接影响到车身的强度及车身外观质量。电阻点焊过程中受到众多偶然因素的影响,如零件表面状况不良、电极磨损、零件间搭接间隙的变化、焊接参数(电流I、时间t、压力Fw)的波动等。因此,必须对电阻点焊的生产过程实施全面的监督和检验,以保证焊接质量。

在产品开发流程里,试生产阶段主要指:OTS(工装样件)阶段、NS(非销售)阶段和S(可销售)阶段。在这3个阶段,零件配合状态、工装夹具调试状态以及焊接设备的选用,都会有所区别。因此,焊接质量要求、过程控制方法也有所不同。

2 试生产焊接质量目标

焊接质量目标在产品开发的前期就已经确定。在微型车里,把白车身总成焊点合格率,作为焊接主要质量目标。白车身总成焊点合格率主要以破坏性试验后看熔核大小来衡量。焊接质量目标分阶段如下:

2.1 OTS及NS阶段

焊点必须同时满足下列条件:

(1)关键焊点合格率为100%,一般焊点合格率≥95%;

(2)同一焊点样式内的焊点合格率≥90%,且两个不合格焊点间,至少间隔3个合格焊点;

(3)端部焊点必须为合格焊点。

2.2 S阶段及SORP(正式生产)后

(1)关键焊点合格率为100%,一般焊点合格率≥98%;

(2)同一焊点样式内的焊点合格≥90%,且两个不合格焊点间,至少间隔3个合格焊点;

(3)端部焊点必须为合格焊点。

3 OTS阶段焊接质量控制

3.1 OTS阶段存在影响焊接的主要因素

(1)零件之间搭接状态不好。在OTS阶段,大部分零件的模具还未达到最佳状态,部分零件还存在手工调整等,零件配合状态不好,存在离空现象(如图1)。

(2)工装夹具未调试好。在OTS阶段,工装夹具刚加工装配完成,没有经过调试,这样就会存在夹具与零件离空,夹具夹不紧零件(如图2)。

图1 零件离空

图2 夹具夹不紧零件

(3)焊钳与夹具干涉。焊钳与夹具干涉会产生焊接分流现象,影响焊接(如图3)。

图3 焊钳与夹具干涉,产生分流

由于上述3大因素影响,为保证焊接牢靠性,本阶段焊接参数的设定值,就必须比常规生产时要大。因为影响的因素大小不同,一般情况下,焊接电流比常规大0.6~0.8 kA,焊接时间长2~4周波,电极压力大0.3~0.5 kN不等。以0.8mm板厚低碳钢的焊接参数为例,焊接参数的设定如表1。

表1 0.8mm板厚焊接参数

OTS阶段焊接,存在大量不稳定的影响因素,所以需要对焊接过程质量采取特殊的控制和检验频次。焊点的检验方法,有无损检验和破坏性检验。根据微车生产要求,无损检验采取的是焊点非破坏性检查,破坏性检验采取的是焊点撕开检查。

3.2 焊点非破坏性检查

规定对试生产阶段车辆,每一台车均做非破坏性检查。非破坏性检查操作方法(如图4):

(1)目视检查焊点表面质量;

(2)将专用的凿子在距离焊点3~10mm处插入一定的深度(与被检查的焊点平齐);

(3)沿焊接方向上下约30°扳动凿子,以检查焊点是否牢固;

(4)拔出凿子,用锤子将凿检部位调整还原。

图4 凿检方法

对无法凿检的焊点,如凿子无法达到的焊点和车身外表面,平整度要求较高的焊点(包括铜板焊接)则用试片检验代替凿检。

方法:用焊钳在2片约150mm×45mm的试片上焊接出一个焊点,然后把试片撕开,检查熔核的大小,判断焊点是否合格(如图5)。

图5 试片检查焊点

3.3 焊点破坏性检查

OTS阶段每一批次造车,均选取一台白车身进行全车焊点破坏性检查。

利用液压张力钳或气动凿子,将所有焊点全部撕开。如在一件母材上留下撕洞,在另一件母材上附有熔核,且熔核尺寸符合标准要求,则此焊点合格,否则为不合格。可借助游标卡尺或直尺对熔核尺寸进行测量。根据焊点破坏性检查结果,对不合格焊点(虚焊、脱焊)的焊钳进行焊接参数的调整。

图6 焊点破坏性检查

4 NS阶段焊接质量控制

经过OTS阶段零件的整改、工装夹具的调试和焊接设备的优化,到了NS阶段,影响焊接的因素就相对减少。如果说OTS阶段是以焊接牢固为目标,NS阶段则是重点解决焊接表面出现的问题,如焊点扭曲、飞溅、喷溅等。

4.1 焊点扭曲

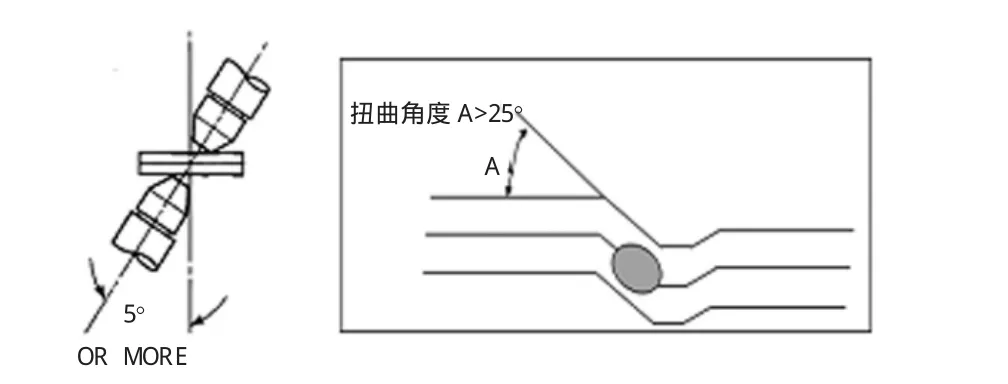

焊点扭曲产生的最主要原因,是电极与零件不垂直。一般扭曲角度大于25°即判断为不合格焊点(如图7)。解决焊接扭曲的方法,是摆正焊枪的焊接角度,保证电极与被焊接零件垂直,需要时可采取适当的辅助措施,来保证焊接角度。

图7 电极与零件不垂直,引起焊点扭曲

轻微的焊点扭曲,在车身外观焊点也是不允许的。对外观焊点焊接,可采取增加铜板的方法。增加铜板的焊点对应的焊钳焊接参数(主要是焊接电流)要适当增大,以不产生飞溅为准。铜板不仅可以防止焊点扭曲,还可以防止深的压坑等(如图 8)。

图8 增加铜板焊接,焊点平整

4.2 飞溅

飞溅按产生时期,可分为前期和后期两种;按产生部位,可分为内飞溅(处于两焊件间)和外飞溅(焊件与电极接触侧)两种。

前期飞溅产生的原因,大致是焊件表面清理不佳,或接触面上压强分布严重不匀,造成局部电流密度过高,引起早期熔化,此时因无塑性环保护,必发生飞溅。

防止前期飞溅的措施有:加强焊件清理质量,注意预压前的对中。有条件时可采用渐升电流或增加预热电流来减慢加热速度,避免早期熔化而引起飞溅。

后期飞溅产生的原因,是熔化核心长大过度,超出电极压力有效作用范围,从而冲破塑性环在径向造成内飞溅,在轴向冲破板表面造成外飞溅。这种情况一般产生在电流较大、通电时间过长的场合。可用缩短通电时间及减小电流的方法来防止。

NS阶段焊接过程质量控制方法和OTS阶段基本一样:非破坏性检查、破坏性检查。NS阶段增加了车身Audit检查。

(1)非破坏性检查。和OTS阶段一样,每一台车均做非破坏性检查。

(2)破坏性检查。根据OTS阶段破坏性检查结果的好坏,NS阶段做1~2台白车身破坏性检查,若干零部件破坏性检查。

(3)车身Audit检查。在每批次生产的下线白车身里抽取1台拉到车身Audit区,由Audit检验员对白车身进行焊接、表面、装配尺寸等的检查(检查表见表2)。

表2 微车试生产阶段Audit评审报告

5 S阶段焊接质量控制

经过OTS和NS阶段的对焊接质量的控制,到了S阶段,焊接质量已经达到要求。S阶段对焊接质量的控制,主要是防止发生焊接参数的不稳定而出现变异的情况,同时也要控制飞溅、裂纹、缩孔等缺陷的产生。

S阶段焊接过程质量控制方法,继承NS阶段的控制方法:

(1)非破坏性检查。和NS阶段一样,每一台车均做非破坏性检查。

(2)破坏性检查。做1台白车身破坏性检查。

(3)车身Audit检查。每批次或每天抽取1台车进行Audit检查。

6 结束语

焊接过程是一个非常复杂的过程,只有根据不同的焊接状态,采取不同的焊接工艺参数范围,采用不同的控制方法,才能达到其控制目标。

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[2]朱正行,严向明,王 敏.电阻焊技术[M].北京:机械工业出版社,2000.

[3]赵熹华,冯吉才.压焊方法及设备[M].北京:机械工业出版社,2005.

[4]杨握铨.汽车装焊技术及夹具设计[M].北京:北京理工大学出版社,1996.