智能化共轨测试平台研究

任立童,王洪荣,王永富

(中国汽车工程研究院柴油机部,重庆 400039)

随着电子技术的飞速发展和社会对柴油机各种性能的要求越来越高,柴油机电子控制已经成为柴油机技术发展的必然方向[1]。在多种柴油机电控系统中,高压共轨供油系统采用压力-时间式燃油计量原理,不仅可以实现喷油量、喷油定时的精确控制,还可以实现喷油压力和喷油率的精确、灵活控制,与其他电控喷油系统相比,具有明显的优越性,代表着当今柴油机电控技术的发展趋势[2]。

目前,国内柴油机采用高压共轨系统已经相当普遍,电控高压共轨系统的研究和开发也十分火热,因此对高性能的共轨系统测试平台需求剧增。虽然计算机仿真技术、仪器技术和通讯技术的迅速发展,促进发动机的测试技术也在不断进步,然而专门的共轨系统智能化测试平台的产品却很少。国外在专业的高压共轨系统测试平台制造上来说具有绝对优势[3],特别是德国、英国、意大利和日本等国家,但出于商业和政治目的,这些国家把与共轨系统有关的设备和技术列为商业机密,严格控制传入我国。国内在这一领域的开发起步较晚,至今国内的科研院所和企业还在模仿和摸索。自主研发高性能的共轨测试系统,对科研机构提高科研能力,企业完善售后服务体系具有重大意义。本论文在传统的高压共轨测试系统平台的基础上,对系统进行了智能化开发,以满足新型高压共轨供油系统测试的需要。

1 智能化共轨系统测试平台构成与原理

图1 智能化共轨测试平台系统框图

智能化共轨测试平台,承接了原油泵试验台所有功能,并新增加了燃油温控系统、智能油量测量系统、模拟标定装置、智能采集显示及控制等模块。

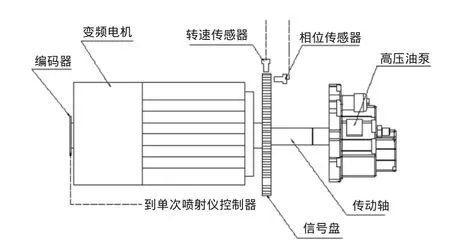

传统的油泵试验台,由动力驱动部分、模拟转速和相位系统、燃油供给系统等部分组成[4]。动力驱动部分给高压油泵、模拟转速和相位系统提供持续、稳定的动力,采用变频电机驱动,功率为18.5 kW,可选择正、反转控制,转速波动为±1 r/min,油泵的驱动扭矩可由变频器读出。动力驱动及模拟相位系统的连接方式如图2所示。模拟转速和相位系统由信号盘、转速及相位传感器组成,信号盘由变频电机驱动,其端面有116个齿(每隔58个齿缺两个齿,120个齿之间均匀分布),侧面有4+1个孔(其中有4个孔均匀分布),通过传感器测量的信号可模拟真实发动机运行时的曲轴转速和凸轮轴与曲轴的相对位置信息。

图2 动力驱动及模拟相位系统

燃油温度控制系统,通过制冷机和加热器结合使用,可将燃油温度控制在设定值±2℃以内,从而避免因燃油温度变化引起的喷油量测量误差。温控系统原理图如图3所示。

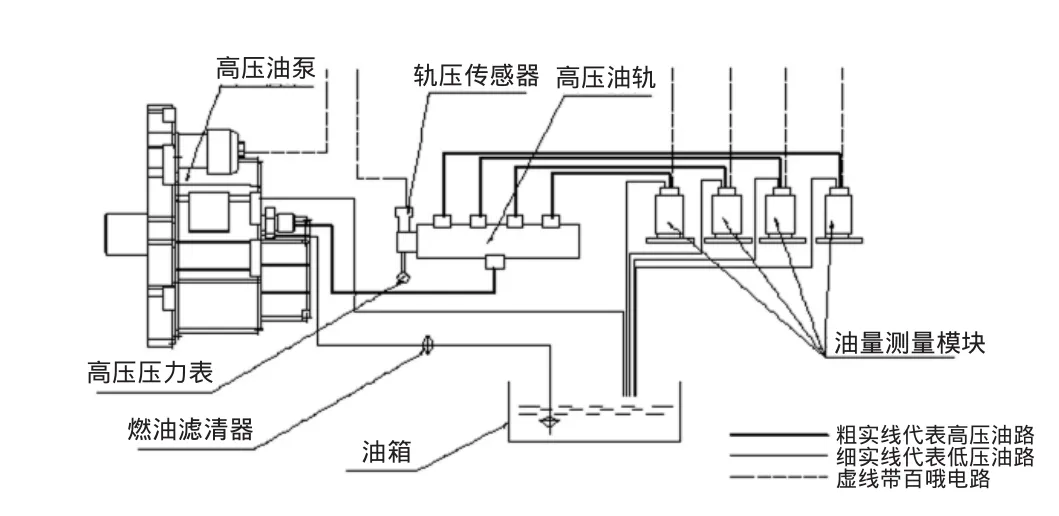

高精度燃油测量系统中,每个喷油器均安装在一个电子计量装置内,采用累计喷射称重法进行燃油喷射量的精确测量,可根据需求设定喷射次数,显示精度为0.1mL,同时可测量1~6缸的喷油量。测试平台燃油油路系统示意图如图4所示。

图3 燃油油温控制系统

图4 燃油测量油路系统示意图

智能采集显示及控制等模块,由工控机+PLC组成,对各执行机构进行优化控制,可以记录和显示试验台的运行状态,其控制框图如图5所示。

图5 智能采集显示及控制模块框图

当变频电机运转时,电机轴驱动高压油泵产生可高达160 MPa的压力,经高压油管将燃油送入油轨中,油轨中的燃油经过高压油管分配到各个喷油器。电控单元(ECU)根据目标压力和轨压传感器测量值,闭环调节压力控制阀的开度,使油轨压力稳定目标值上。同时ECU结合模拟转速、相位系统进行判缸计算,并根据标定需求控制喷油器电磁阀开闭时刻,实现燃油的喷射过程。

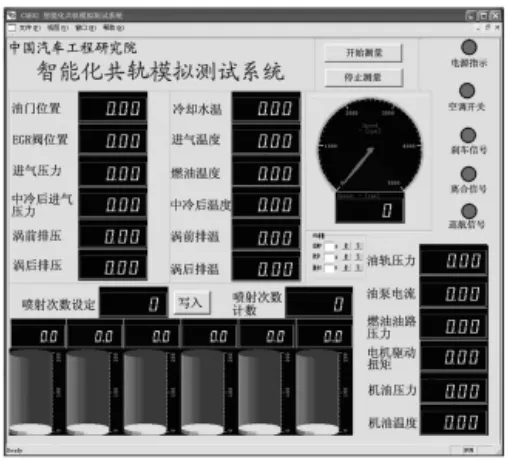

智能采集控制系统的控制界面如图6所示,通过该系统可设定目标压力、压力PID调整参数、喷射次数等参数,并可实时显示当前油量测量系统的累计喷射油量,在完成设定的累计喷射次数后,可显示经过环境参数修正的总油量和单次喷射的油量等参数。

图6 智能采集控制系统控制界面

2 模拟标定装置设计

汽车节能环保要求日益严格,汽车发动机的控制参数不断增多,控制精度要求不断提高,从而对发动机ECU的标定工作量和难度增大。标定工作还是一个重复且投入很大的过程。传统柴油机电控系统标定在发动机台架上进行[5],需要对标定参数进行反复修改,需要花费大量的财力、人力和时间。基于此,我们开发了发动机标定模拟器,配合油泵试验台,可以实现对柴油机共轨ECU的快速标定,提高效率,降低成本。

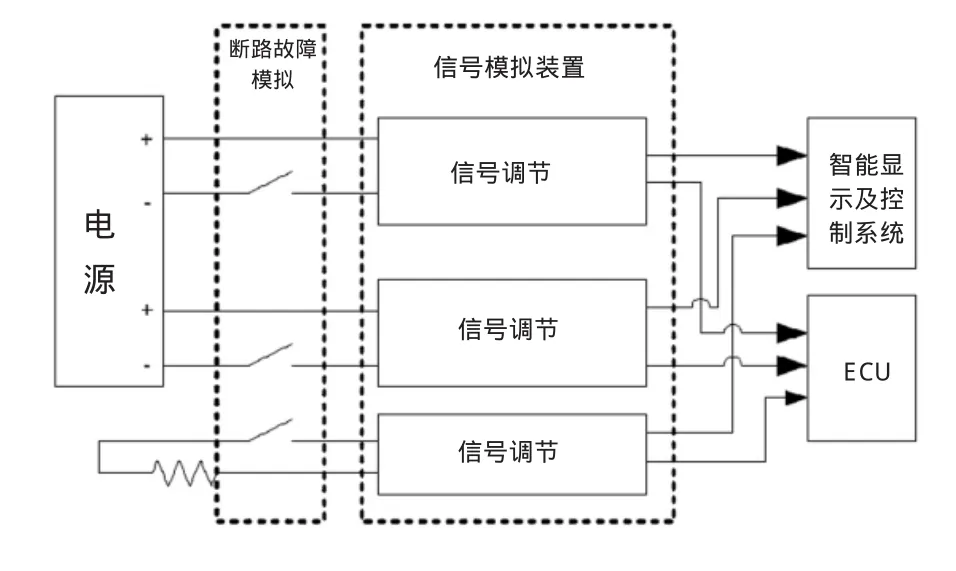

模拟标定装置的原理构架如图7所示,可模拟产生凸轮、曲轴共轨压力、水温、油门踏板位置、EGR阀位置、进气压力和温度、进气流量、燃油温度、机油温度、机油压力、中冷器后进气温度及压力、涡轮前后排气压力和温度等传感器的信号,同时还可以模拟点火开关、空调开关、刹车信号、巡航信号等开关量。模拟信号可分成两路,一路通向ECU使其正常工作,一路经过电路处理输入到采集控制系统进行监控显示。

图7 模拟标定装置构架图

该模拟标定装置主要可实现以下功能:

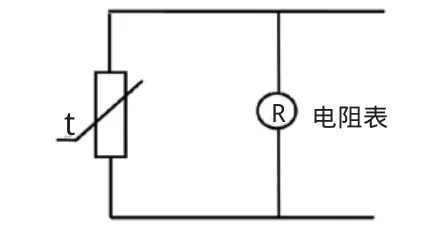

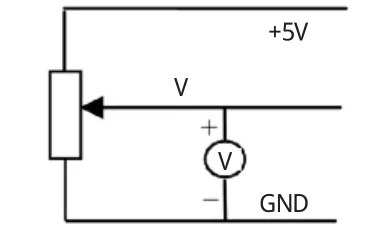

(1)电控系统传感器信号发生器[6]。发动机电控系统实际的传感器信号,主要包括电压信号、电阻信号、开关信号以及脉冲信号等。开关信号可用电路开关来实现,脉冲信号由8位单片机模拟生成,或可通过传感器采集信号盘来获取。大多的温度和压力为电阻和电压信号,可以通过图8和图9的电路来实现。

图8 电阻信号电路原理图

图9 电压信号电路原理图

(2)稳态控制功能。在稳态控制模式下,该模拟器可模拟发动机各个稳态运行工况所需要的转速、负荷、共轨压力、进气流量、冷却液温度等传感器信息。利用该功能,可以在油泵试验台上进行发动机稳态工况的基础MAP标定、环境参数修正等工作。

(3)故障设置功能。ECU标定模拟器,可以对发动机传感器出现的各种故障信号进行模拟设置,从而可方便进行OBD诊断策略开发和测试。

(4)对多种机型进行标定功能。该模拟器在开发的过程中考虑到了ECU的匹配问题,由于发动机类型的不同,用一种负荷、油量、转速的MAP图对其进行标定,会影响标定的结果,特开发了一个MAP函数库。

(5)模拟出发动机的不同工况及极端工况。该模拟装置还可以模拟各种在实验室一般条件达不到的极端工况,如高原、高寒、高温等工况,可进行极端工况的基础参数的快速标定设置。

3 试验研究

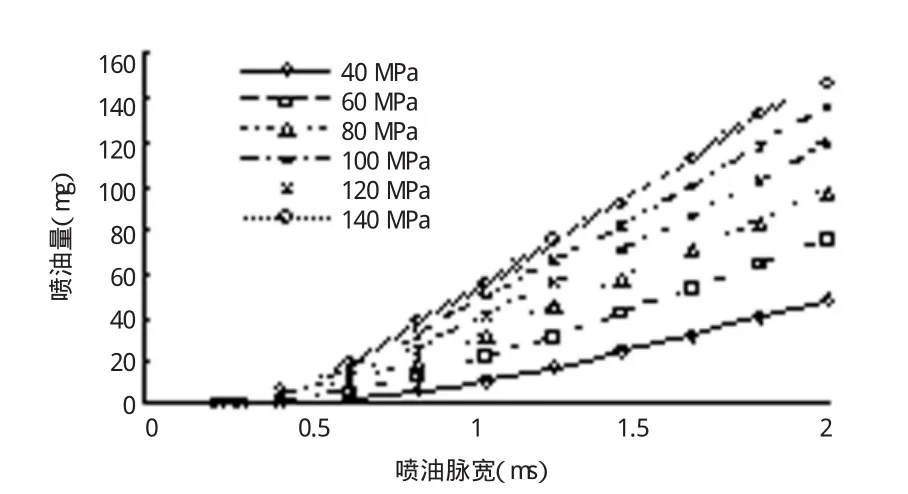

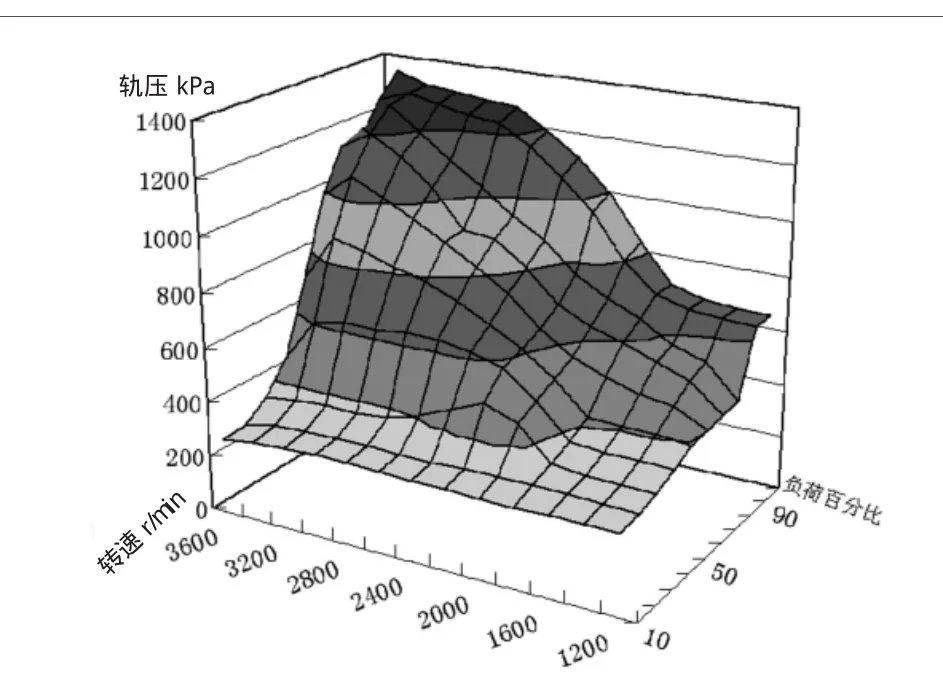

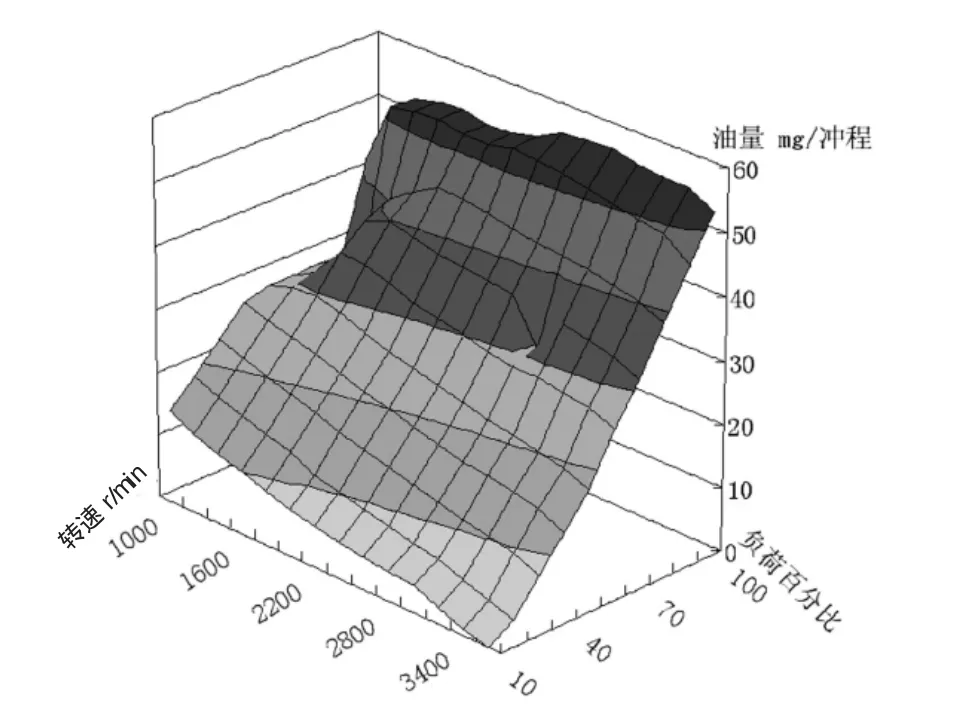

共轨测试平台实物如图10所示,利用本测试平台,通过设定模拟标定装置的信号值,调整高压共轨柴油机燃油喷射系统输入参数,可进行固定转速和固定轨压下的实际共轨压力和喷油率随时间变化的影响、喷射脉宽和喷油量的对应关系、喷油量对轨压得的影响等喷油特性研究,还可模拟发动机的稳态和极端工况(如稀薄空气和高发动机温度等状况),进行虚拟标定研究,获取电控系统的基础数据,还可以进行电控系统可靠性试验研究。图11为某共轨系统的喷油器油量特性曲线,如图12、图13为通过该测试平台获得的基础轨压和基础喷射油量MAP数据。

图10 共轨测试平台实物照片

图11 喷油量特性曲线

图12 基础轨压MAP

图13 基础油量MAP

4 结束语

本文开发了智能共轨测试平台,通过模拟标定装置、高精度油量测量系统和高压油泵试验台有机的集成,使得不需要在发动机台架上,即可完成高压共轨系统的前期开发和基础MAP标定工作,并可完成在模拟发动机各种极端工况下的MAP基础标定工作,为电控系统的基础标定和数据修正提供了可靠的开发、测试平台,具有提高开发效率、降低开发成本、缩短开发周期以及测试方便、应用广泛等优点。

[1]陈 亮,高献坤,王导南.柴油机电子燃油喷射系统的发展及研究现状 [J],内燃机,2008,(2):1-4,46.

[2]王洪荣,张幽彤,王 军,等.共轨柴油机轨压控制研究[J],北京理工大学学报,2008.9

[3]傅作鹏,王军,黄军,等.柴油机电控喷油系统试验通用装置设计[J].装甲兵工程学院学报,2009,(12):40-44.

[4]高宗英,朱剑明.柴油机燃料供给与调节[M].北京:机械工业出版社,2009.

[5]李铁军.柴油机电控技术实用教程[M].北京:机械工业出版社,2009.

[6]董 辉,等.汽车用传感器(第二版)[M].北京:北京理工大学出版社,2009.