车桥总成轴承压装机的机构设计及实现

黄芝刚

(方盛车桥(柳州)有限公司,广西 柳州 545006)

在车桥装配生产线上,重型车桥体总质量大,体积大,且长度长(工件质量达1150 kg,最长2240mm,宽850mm,高800mm),按常规的压装方法,存在着定位及夹紧困难、设备机体庞大、设计及制造成本都很高及实现难度大的问题。而通过设计制作卧式双头联动轴承压装机,可以很好解决以上问题,实现对车桥总成轴承的压装。

1 整体机械结构

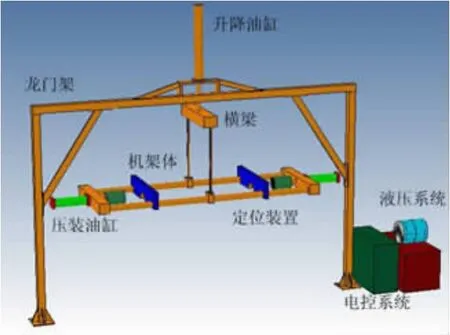

根据装配生产线的要求,桥总成轴承压装机的整体机械结构如图1,将整套机构固定在车桥装配线上。

图1 轴承压装机整体结构图

该轴承压装机主要由升降体、压装体、龙门架、机架体、定位装置、电控系统、液压系统组成,各部分功能简介如下:

升降体——利用升降油缸将机架体举升及下降至桥总成压装合适位置;单点万向节及双链柔性吊挂,可以保证压装机架可在一定角度内偏摆和旋转,对个别摆放不正的工件可自适应找正;

龙门架——将机架体及升降体固定在装配生产线上;框架结构,保证整体简单轻便;

压装体——由压装油缸及压头组成,更换不同压头,可适应不同品种桥总成;

机架体——利用工件本身和机架体自重进行自定位,定位装置可快速调整;

液压系统——其主要作用是负责整个压装机的所有动作的动力;

电控系统——控制压装机的动作;

2 工作流程

轴承压装机固定在装配生产线上,简化后运作示意图如图2。

图2 轴承压装机在装配生产线运作示意图

在装配生产线上,装配小车行进到轴承压装机岗位。(1)升降油缸将机架体下降,桥总成合适位置;(2)左右压装油缸同时压装轴承,轴承到位后保压,压头退出;(3)压装完毕,机架体上升,完成桥总成轴承压装。

3 液压驱动

液压系统是轴承压装机的一个组成部分,液压系统的设计要同压装机的整体结构同时进行。着手设计时,必须从实际情况出发,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压系统。

因此,该轴承压装机的液压控制原理如图3所示。

图3 液压控制系统原理图

4 轴承压装机的关键技术说明

(1)压力自封闭设计,双头联动压装:车桥工件重量大、体积大、长度大,按常规双边单进给的压装方法,需要对工件进行定位和夹紧,还需抵消压装的反作用力,使得设备的机体庞大臃肿。而用压力自封闭和双头联动压装的设计使得机架体简易轻便;

(2)压装机悬挂设计,实现在线压装:车桥壳体为冲压件或铸造件,外表面多不加工,且壳体上焊接的附件多,形状不规则,难以在工件上取受力点;如采用常规的压装方式,就需要将工件转移到压装平台上,就要制作专用的压装平台;而采用悬挂设计的压装机体,避免了工件转移的麻烦,可直接完成在装配流水线上的压装工作;

(3)单点万向及柔性吊点设计,压装机架可偏摆和旋转:车桥产品系列变型品种多,长度、宽度、高度变化很大,还有桥壳体上焊接的附件也变化很大,桥壳放在装配架上的高低和偏摆变化较大,工件在装配架上没有很准确的定位,要求压装机对工件不同摆放状态有很强的适应和自调节能力;此压装机体采用单点万向节和双链条结合吊挂,可以大幅度偏摆和旋转,对工件的适应性强,且不用夹紧工件;

(4)半自动化控制,操作简单、省力:电液系统采用PLC控制,对压装过程动作按设定顺序进行,结合遥控按钮盒,只需工人操作两个按钮即可完成全部压装工作,操作方便。

5 结论

通过采用轴承压装机机构设计方法,可适用于有压装需要的、长度和体积都较大的工件,采用悬挂方式即可用于流水装配线的在线压装,机构简单实用。由于其压装机构适用性广,使用方便,可降低操作者劳动强度,较好的提高生产效率,在国内车桥生产制造行业当中,有着很大的推广应用意义。

本成果获得(2007年度)广西重工业先进工艺工装设备制造三等奖。

[1]许福玲,陈尧明.液压与气压传动[M].北京:机械工业出版社,2004.

[2]吴宗泽.机械设计师手册[M].北京:机械工业出版社,2002.

[3]黎启柏,刘树道,等.液压元件手册[M].北京:冶金工业出版社,机械工业出版社,1999.