离心式风机流动特性的数值分析与改型设计

唐建光, 朱懿渊, 姚 征, 蒋旭平

(上海理工大学能源与动力工程学院,上海 200093)

离心风机中通常存在较强的逆压梯度和黏性分离,加上旋转叶轮和蜗壳通道流动状态的非周期性组合,使其内部流动相当复杂,通过传统的实验手段和理论分析方法难以对其内部流场进行深入的研究.近十年来,随着大容量、高速度计算机的普及,以及计算流体力学(CFD)技术的迅速发展,三维黏性流动数值模拟方法逐渐成为离心风机设计的重要辅助手段.人们通过三维数值模拟来深入考察风机内部流动的结构特点,找出改善流动特性的措施,从而提高气动性能.

目前国内外对离心风机和压缩机内部流动的数值模拟采用的数学模型基本上都是以雷诺时均方程组为控制方程,湍流模型采用一方程或两方程的涡黏性模型,并借助于各种CFD通用软件.在2002年,文献[1]运用CFD软件CFX-TASCflow对一离心压缩机进行了数值模拟,并着重讨论了蜗壳轴向流动的非均匀性及其对下游蜗壳内流场结构的影响.在2001年,文献[2]利用三维黏性数值模拟软件分析了离心通风机内部流场.在2002年,文献[3]对离心通风机在设计工况时的整机内部流场进行了数值模拟,捕捉到了离心通风机内部许多重要的流动现象,证实了蜗壳、叶轮间相互作用引起的流场不对称性.在2004年,文献[4]对柜式空调器用多翼离心通风机的三维流场进行了数值模拟.在2006年,文献[5]对在输送气体、物料及高压强制通风等领域应用广泛的9-26型高压离心通风机进行了整机三维数值模拟.在2009年,文献[6]利用CFX软件计算了蜗壳壁厚对离心风机振动噪声的影响,与实验结果相吻合.

本文对某一军用舰艇上的通风机进行数值模拟,获取其性能曲线,对其流场进行分析,在此基础上提出改进方案,以优化其性能.该通风机在改进后,气流在蜗壳内扩压充分,全压和效率有了显著的提高.船舶机舱是船舶动力系统的核心所在,这里空间相对狭小,而机舱中因为机器工作产生的热量、废气会散发到周围空气当中,通风机担负着机舱内排出高温废气和提供新鲜空气的任务[7-8],所以,提高船舶通风机效率很有意义.今后在同类型通风机的新产品设计中,就可以方便地参照本文的计算和分析方法来进行性能预测和分析.本文借助CFD软件Fluent进行计算.

1 风机的几何模型与修改

离心风机由集流器、叶轮及蜗壳等组成.叶轮包括12个长叶片和12个分流小叶片,进、出口直径D1和D2分别为190.6 mm和430.7 mm,叶片进、出口安装角分別为24°和90°,蜗壳宽度 B=148 mm,叶片宽度b=100 mm.图1为结构示意图.

图1 风机结构Fig.1 Fan structure

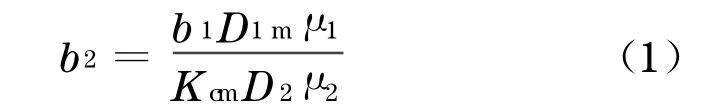

由文献[9]中的公式确定叶片出口尺寸

式中,D1m为叶片进口平均直径,这里取D1m=D1;μ1和μ2分别为叶轮的气流充满系数,取μ1=μ2;Kcm为气流离开叶片后的子午速度与叶片入口前气流速度的子午速度的比值,这里取为1.

计算也叶片出口宽度b2=45 mm.

图2 叶片Fig.2 Blade

2 数学模型和网格生成

本文所求解的控制方程组是三维不可压雷诺时均纳维尔-斯托克斯方程组.

湍流模型:标准κ-ε模型,κ为湍动能,ε为湍流耗散率;

壁面边界条件:无滑移边界条件,近壁区域采用标准壁面函数[10];

进口边界条件:规定进口质量流量;

出口边界条件:自由出流条件.计算中添加延长段使出口处流向一致朝外,由于出口处对流强度较大,故可忽略下游流动的影响;

综上所述,年龄小于60岁窦性心动过缓患者的DC值增高,迷走神经张力增高。DC值和HRV指标都能反映心脏自主神经功能,DC作为一项独立定量评估人体迷走神经张力大小的新技术,它不易受外界环境的干扰,对窦性心动过缓患者的评估价值较高,值得进一步探讨。

动静结合面的处理:本文采用Fluent软件中的MRF(moving reference frame)模型,这是最简化的处理方法,只是将运动和静止系统中的速度变量在互相传递时进行简单转换.在实际问题中,这种传递是非定常过程,所以,这种处理隐含一种“瞬间冻结”假设,即在某一瞬间将流场“固定”,然后进行转换,这就带來一个问题,“冻结”的瞬间,两个系统相对位置的不同可能会导致不同的结果,所以,对转换时相对位置的影响须加以考察.

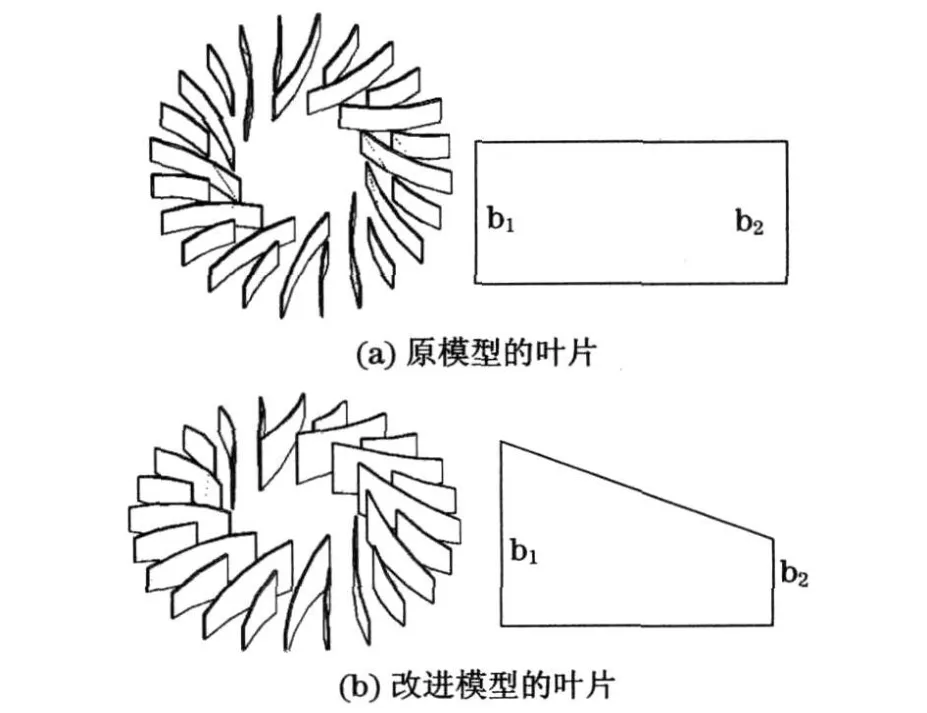

叶栅通道和蜗壳通道是计算域的两个主要部分,对网格质量的要求较高.此外,还有入口段、扩压段、叶轮前盖和后盘与蜗壳壁间的空隙区等,网格生成时分区较多,相邻区网格的衔接不能错位.为了获得较高的网格质量,并控制其数量,叶栅和蜗壳通道均采用非结构型三梭柱和结构型四梭柱这两种网格的组合.叶栅通道内绕叶片的边界层区采用结构形的四梭柱网格,其余部分则用非结构的三梭柱网格.蜗壳通道内,弯道的大部分和扩压段均采用结构形的四梭柱网格,但在蜗舌附近区域和弯道出口朝向扩压段的部分区域则采用三梭柱网格,并对蜗舌附近网格进行加密,如图3所示.

图3 网格分布Fig.3 Gird distribution

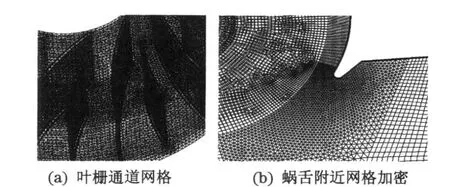

近壁区采用了标准壁面函数,按该设置要求取网格尺度因子y+=30,由此定出第一层网挌高度.在用Gambit软件生成叶片上的边界层网格时应注意,当在一个体的相邻表面上各自生成的边界层网格相遇时就会相互选加,形成不合理的细密网格.这种情况通过选用软件中的internal continuity选项可以避免(图4),使网格的质量得到提高、数量大为减少.

图4 边界层网格Fig.4 Boundary layer grid

整个风机的网格数近100万,其中,约85%的网格为四梭柱与三梭柱,其网格角畸变度小于0.65,其余为四面体网格和少数金字塔网格,其网格角畸变度小于0.8,保持了较高的网格质量.

3 计算结果及分析

3.1 性能曲线

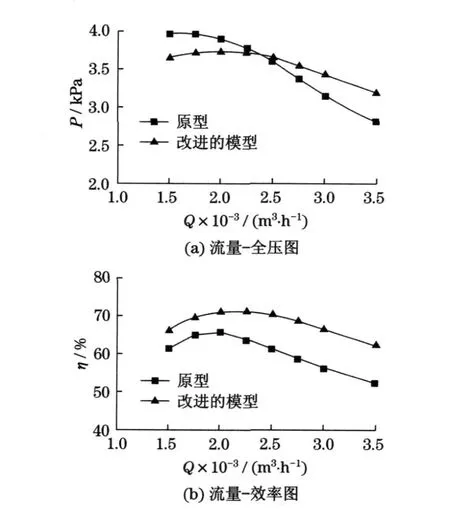

风机的设计流量为 2 500 m3/h,在1 500~3 500 m3/h这一区间内共取8个工况点,分别对改进前、后的风机进行模拟计算.图5显示流量-全压和流量-效率曲线.风机效率

式中,Ne为有效功率;N为轴功率;P为风机全压; Qs为风机流量;I为风机叶轮扭矩;ω为风机转速.

改进风机的全压在设计流量处与原风机相近,大流量的全压增加了,小流量的全压则减小了,从而使全压随流量的变化趋于平缓.改进后全压效率显著提高,设计流量时提高达9.47%,由于设计工况下全压变化不大,所以,效率提高主要是轴功率降低导致的.改型后风机的全压效率曲线也比较平坦,有利于风机的运行[11].另外,最大全压效率更接近设计工况(风机流量Q=2 500 m3/h),符合风机设计的要求.

图5 性能曲线Fig.5 Performance curve

3.2 流场分析

3.2.1 压力分布

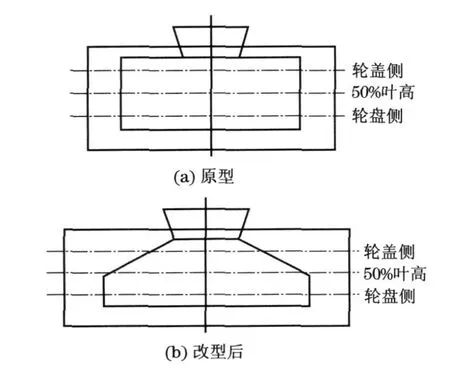

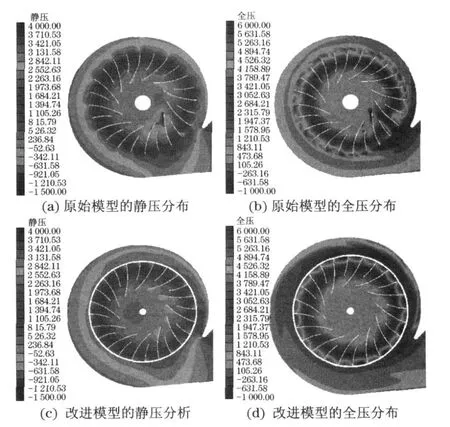

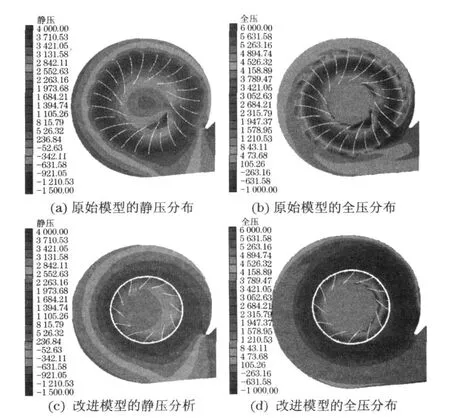

现以流量为2 500 m3/h的设计工况为例,对离心风机的压力分布进行分析.在距轮盖和轮盘20%叶高处各取一个剖面,又在半叶高处取一剖面,得到轴向不同位置的3个横剖面,在这3个剖面上对原始模型及改进模型进行分析比较,如图6所示.由于改型风机的轮盖侧和中叶高的剖面都剖切了锥形轮盖,从而在压力云图的相应位置上留下了白圈分隔叶轮的内外空间.

图6 3个横剖面的示意图Fig.6 Illustrations of cross sections

图7~9分别为轮盘侧、中间面和轮盖侧这3个横剖面的压力云图.在叶轮内,静压沿半径方向逐渐增大.静压最小值出现在朝向蜗壳出口的叶片进口处,如图7(a)中箭头所指,由于这一方位的叶片通道出口阻力小,使其进口速度增大,静压降低.在环形蜗壳通道中,静压随蜗壳半径的增大而增大,表明速度在迅速减小,动能转化为压力能.在蜗舌附近由于存在较强的涡流损失,使静压最小,接近外壁面处气流趋于滞止,静压最大.通过比较这3个轴向位置的横剖面和子午面的压力云图可以看出,除了叶轮入口处以外,静压在轴向上的差别不是很大.

图7 轮盘侧Fig.7 Hub side

图8 半叶高处Fig.8 Half of the blade

图9 轮盖侧Fig.9 Hubcap side

各剖面在蜗壳通道的出口处,如图7(a)中的L处,均有一压力较低的区域,其形成原因有两个,一是从叶轮出来的高速气流由于没有蜗壳环壁的阻挡,所以,不必马上减速扩压,而是将通过一个缓慢过程减速升压,从而该处压力相对较低;二是从蜗壳通道中冲出来的气流由于前方阻力减小而加速,将压力能再转化为动能,从而降低了静压,如图10所示.由于原设计蜗壳通道面积较窄小,这一效应相当明显.而在改进设计后,蜗壳通道面积变宽,气流在蜗壳通道出口处加速不明显,低压区L也就缩小了(见图11).

由于叶轮对气流做功,全压从叶轮进口沿径向不断增加,在叶轮出口处达到最大值,然后,在气流渗混过程中渐趋均匀,并因涡流、摩擦等损耗而有所下降,蜗舌附近气流最紊乱,损耗较大.轴向3个剖面相比较,对于原风机,轮盘侧较低,轮盖侧较高,这是因为轮盘侧气流速度高,导致流动损失(包括冲击损失、摩擦损失及涡流损失等)也高.而对于改型风机,由于锥形轮盖的阻档,机械能都聚集在轮盘侧剖面附近区域,该处全压很高,轮盖侧剖面上大部分区域处在轮盖外面,全压就很低.

3.2.2 速度分布

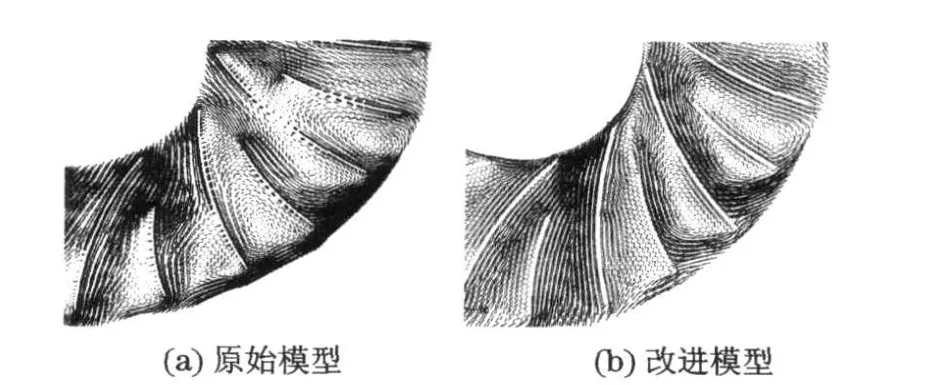

图10为两个模型靠近蜗舌与蜗壳出口的部分叶栅通道,显示轮盘侧剖面的相对速度分布.在所有的叶栅通道中,这部分通道的流态通常是最差的.通过比较可以看出,改型后左边几个通道内原有的涡消除了,右边紧靠蜗舌的通道内仍有涡,但强度也减弱了.

图10 速度分布Fig.10 Relative velocity

图11 原始模型Fig.11 Prototype model

图12 改进模型Fig.12 Improved model

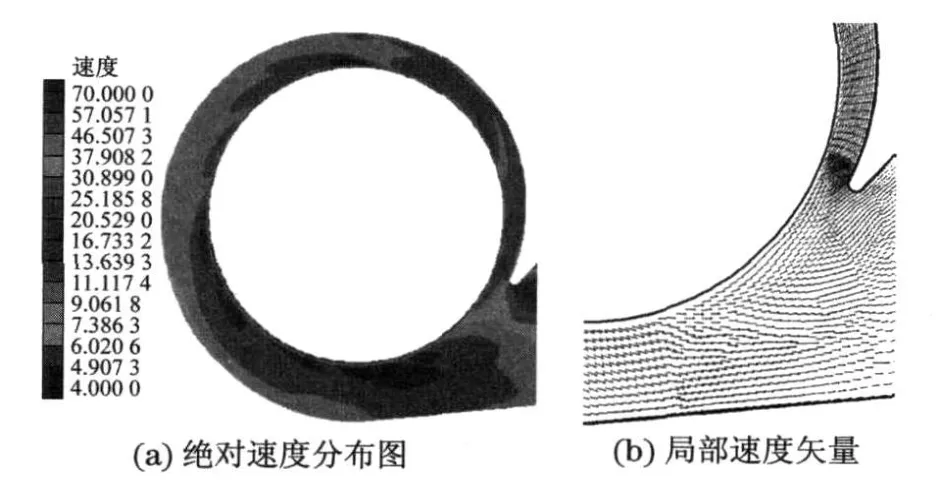

图11和图12分别为两种模型在蜗壳内轮盘侧的绝对速度分布云图和局部矢量图,由于叶片斜切后叶轮出口面积小,改进模型在这个区域的速度普遍大于原始模型,但较为均匀.原模型在蜗舌附近速度的大小、方向变化很大,还有向叶轮倒流的现象,流态十分紊乱.而改进模型在该处的流速分布均匀、变化平缓,没有明显旋涡,流态己有很大改善.

4 瞬间冻结法中叶轮方位的影响

由于蜗壳通道周向不对称,用MRF(多重参考坐标)方法进行动静转换时,要考虑叶轮方位的影响.每个主叶片通道有30°周期性变动范围.为了考察方位角的影响,在设计流量下,以某一方位的基准,按0°,10°和20°这3种方位分别生成网格进行模拟计算,其全压为3 674,3 680,3 774 Pa,10°和20°方位的全压相对于0°方位的误差分别为1.10%和3.68%.这说明叶片的方位对计算结果存在一定的影响,但导致的误差比较小.由于动、静系统目前只能用近似的方法处理,所以,这样的误差还是可以接受的.

5 结 论

a.由于叶片宽度沿径向逐渐减小,各半径处的截面积接近相等,气体在流道内接近等速前进,从而不会产生明显的逆压梯度,抑制了气流分离.

b.改进风机的全压在设计流量处与原风机相近,而大流量的全压增加了,小流量的全压则减小了,全压随流量的变化趋于平缓,有利于风机运行中的工况变动.

c.改进后全压效率显著提高,在设计流量时提高达9.47%,说明改进方案是很成功的.由于设计工况下全压变化不大,所以,效率提高主要是轴功率降低导致的.

[1] GU Fahua,ABRAHAM E.A numerical investigation on the volute/diffuser interaction due to the axial distortion at the impeller exit[J].ASME Journal of Fluid Engineering,2001,123(4):475-483.

[2] 朱之墀,唐旭东,李嵩,等.离心通风机叶轮气动设计工程方法的改进[J].风机技术,2001(3):3-8.

[3] 李新宏,何慧伟,宫武旗,等.离心通风机整机定常流动数值模拟[J].工程热物理学报,2002,23(4): 453-456.

[4] 王嘉冰,区颖达.柜式空调用多翼离心通风机内流场的数值分析[J].风机技术,2003(4):23-29.

[5] 李建锋,吕俊复.风机流场的数值模拟[J].流体机械, 2006,34(4):10-13.

[6] 唐囡,任刚,蔡建程,等.蜗壳壁厚对离心风机振动噪声影响的数值研究[J].流体机械,2009,37(2): 15-18.

[7] 缪云仙,张言才.柴油机船舶机舱通风量计算方法探讨[J].江苏船舶,2007,24(1):17-19.

[8] 宁宝东.船舶机舱通风和风机的选型[J].船舶, 2001,10(5):62-63.

[9] 商景泰.通风机实用技术手册[M].北京:机械工业出版社,2004.

[10] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[11] 成心德.离心通风机[M].北京:化学工业出版社,2006.