显微成像测量精密狭缝的重复精度

程 琳 宋 丽 马春桃 罗红心 王 劼

(中国科学院上海应用物理研究所 上海 201800)

上海光源(SSRF)是第三代同步辐射光源装置,光束线中用大量的高精密狭缝以限定光束张角、阻挡杂散光、提高能量分辨率。由它们的功能和使用条件,狭缝分为双刀片和四刀片结构[1]。刀片运动由步进电机控制,狭缝的主要参数有刀口运动的重复精度、刀口的平行度和刀口的直线性。重复精度是指狭缝刀片往复移动回到起点位置时的位置偏差,通常需测量狭缝刀片的面内微小位移。光束线的狭缝是精密部件,且工作于超高真空环境,不允许接触式测量;而第三代光源光束线使用的精密狭缝均需水冷,结构复杂,装配完成后测量设备基本无法接触到刀口。因此,发展高精度的非接触测量技术是狭缝测试的关键技术。

本文探索了精密狭缝刀口重复精度的非接触光学检测方法,利用高放大倍率镜头和可见光高分辨率CCD,建立了测量系统,其测量光束线精密狭缝的最小分辨为 0.3 mm,满足精密狭缝的检测需求。

1 测量过程与分析

1.1 测量原理与装置

如图1,AB为精密狭缝单刀片的侧视图,A为狭缝刀口边缘,A¢为狭缝刀口A在CCD上所成的像,通过判断A¢的位移大小,根据物镜的放大倍率可得到狭缝刀口移动的重复精度。设狭缝刀口移动位移量为ΔA,像方位移为ΔA¢,成像物镜放大倍率为β,则狭缝刀口的位移为ΔA=βΔA¢。

显微测量系统建在一个2 m长的光学导轨上,光学导轨固定在精密隔振光学平台上。图2为显微测量法测量狭缝重复精度的装置图。测量系统分为狭缝运动控制单元、照明光源、显微测量物镜部分、CCD成像部分[2,3]、计算机控制与图像采集部分。

图1 狭缝重复精度测量原理Fig.1 Schematic diagram of the slit repeatability measurement.

图2 显微成像测量狭缝重复精度装置图1.照明光源; 2.双频激光干涉仪反射镜与参考镜; 3.精密狭缝;4.光纤; 5.高倍率镜头; 6.CCDFig.2 The device for repeatability measurement of slits.1.light source; 2.reflect mirror and reference mirror of a dual-frequency laser interferometer; 3.slits;4.optic fiber;5.magnification adjustable lens; 6.CCD

1.2 测量步骤

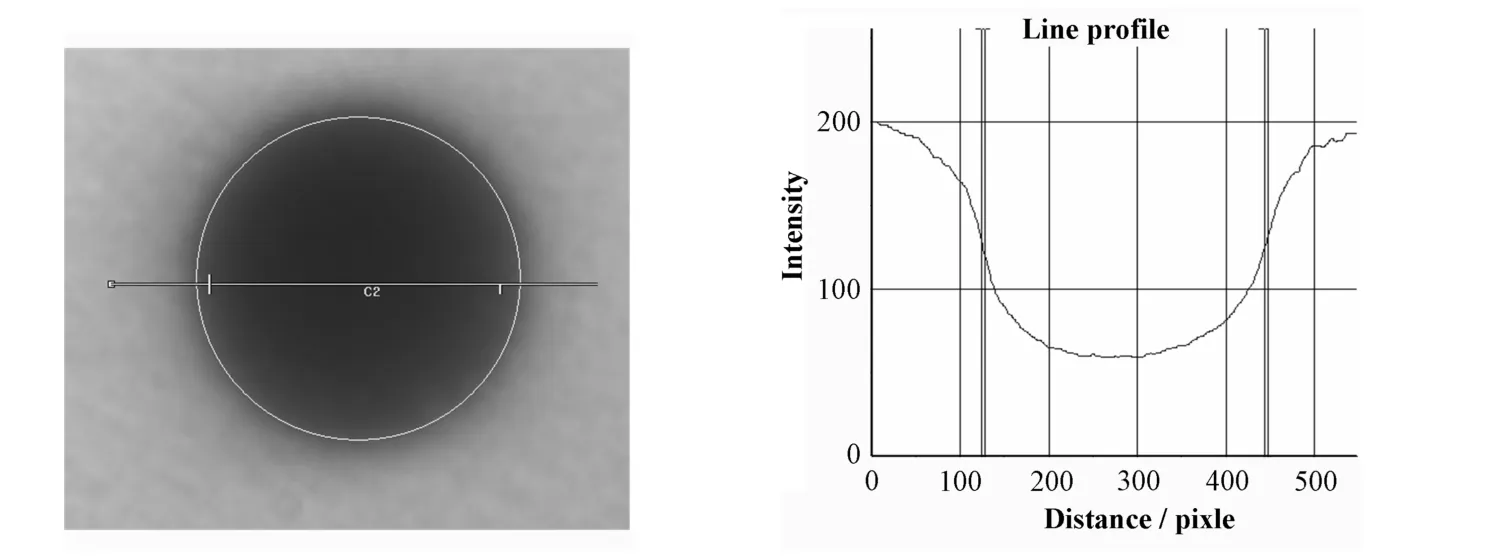

1.2.1 成像物镜放大倍率标定

图3 标准分辨率板孔径成像与0.1 μm标准孔径直径的测量Fig.3 Measurement of diameter of standard 0.1 μm pin-hole on resolution ratio board.

测量前须标定成像物镜的放大倍率β,将β调节到合适大小,固定倍率调节旋钮,对一个标准光学分辨率板的标准孔作显微成像(图3)。标准孔径图像直径与实际直径之比,就是成像物镜的放大倍率。

1.2.2 狭缝移动前后狭缝刀片成像与采集

成像系统以狭缝单刀片边缘为中心,跟踪刀片的移动。狭缝固定于二维移动平台上,轴向缓慢移动平台,图像逐渐清晰,至最清晰时,得狭缝到物镜的工作距离。成像物镜有一定的焦深,所以狭缝放置误差对成像的清晰度影响较小。狭缝成像调节清晰后,控制精密狭缝步进电机,让狭缝的一个刀口成像于物镜视场的中心位置,整个光学测量平台在一定时间内保持稳定状态,在步进电机控制狭缝刀片前移与返回各拍一张图片。重复上面步骤,多次采集狭缝移动前后的序列图像。

1.3 实验测量

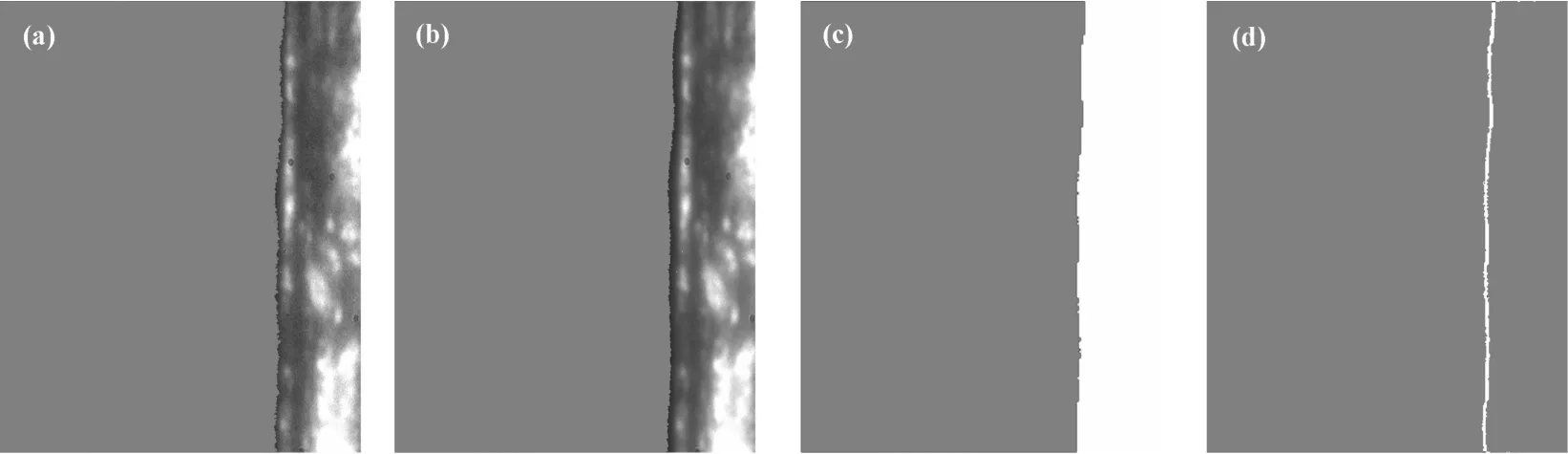

1.3.1 图像的滤波

图像采集系统因受背景光、暗电流的影响,所得刀口图像有不少白斑噪声和暗电流噪声,须对原始图像进行多重滤波降噪,以获得清晰的刀口边缘[4]。图4(a)是原始图像中采集的一维信号曲线。对图像进行均值滤波,即平滑一幅图像中的局部变化,在模糊图像的同时减少了噪声[5,6]。均值滤波效果曲线的随机噪声有较大幅度减少(图4b)。

图4 滤波前后的一维信号a.原始信号; b.均值滤波; c.中值滤波; d.维纳滤波Fig.4 One dimensional signal before and after filtering.a.average filtering; b.mean filtering; c.median filtering; d.Weiner filtering (the least square filtering)

中值滤波器是一种非线性平滑滤波器,对随机噪声、快变的孤立噪声有良好的去噪能力,且引起的模糊少,能较好保留信号的细节[4,5,6]。经中值滤波后,图像的随机噪声被有效滤除,噪点明显减少(图4c)。但图像中噪声还较明显,得作进一步滤波处理。用MATLAB图像处理工具箱提供的Wiener2函数进行自适应滤除图像噪声,其由图像数据的局部方差调节滤波器输出,滤波效果较线性好,可更好地保存图像的边缘和高频细节信息[5,6](图4d)。

1.3.2 图像数据分析

所获图像滤波去除噪声后,用适当方法计算狭缝移动的重复精度。对狭缝刀片移动前后的两帧图像选取适当阈值做二值化处理[5,7,11],可获得清晰连续的边缘(图 5b、5c)。狭缝移动前后图像的二值图像差值就是重复精度(图5d)。求出差值图像中白色条纹的像素宽度,除以成像系统的放大倍率,可得到狭缝的重复精度值。为减少剩余噪声引起的像素宽度计数误差,先求出每行白色条纹像素宽度,再对所有行的白色条纹像素宽度求平均(L)。设 CCD的像素单元尺寸为 x,则狭缝的重复精度为:ΔR=Lx/b,其中b为成像系统放大倍率。

图5 狭缝刀片灰度像的二值化与二值图的差值a.原始图像; b.滤波后的刀片图像; c.二值化的刀片图像; d.移动前后两帧图像相减结果Fig.5 Binarization and subtraction of slit gray scale images.a.original image; b.image after filtering; c.image after binarization;d.subtracted image of the two slit positions before and after the movements

2 结果讨论

2.1 精度与分辨率的分析

对显微法测得的精度和分辨率,我们用美国安捷伦公司的 Agilent 5529A双频激光干涉仪进行了验证测量,该仪器测量线性位移的分辨率为1 nm,当有效值取在零点几微米时,可认为干涉仪测量值为真实值,可用以评估显微测量系统的精度和分辨率[8,9,12]。

但双频激光干涉仪只能测量纵向位移,不能测量狭缝刀口的横向面内的微小位移。我们在一个精密电机位移平台上固定一个狭缝,前者带动后者移动,显微成像测量系统对狭缝刀口成像(图2)。双频激光干涉仪纵向与显微成像系统垂直放置,测量精密位移平台的纵向位移,双频激光干涉仪测量的纵向位移等于显微成像测量的横向面内位移。

2.2 测量结果

将狭缝刀口调到显微成像系统的视场范围中间,以刀口当前位置为初始位置,给电机10个步进脉冲,向一个方向运动,然后反向运动相同步长使刀口回到初始位置,通过显微测量系统和双频激光干涉仪同时测量狭缝重复精度,并重复上面操作过程7次,结果列于表1。双频激光干涉仪的测量分辨率为0.001µm,我们将测量结果保留到0.01µm。显微测量系统采集图像处理后的结果再与双频激光干涉仪测量值对比。

表1 分辨率测量数据对比(单位:µm)Table 1 Resolution measurement results (inµm) of the precision slits.

表1结果表明,该显微测量系统的分辨率为0.3µm, 与显微测量系统亚像素分辨率的理论值 0.32µm 相当[10,12]。

表2 重复精度测量数据对比(单位:µm)Table 2 Repeatability measurement results (inµm) of the precision slit.

重复精度测量方面,标定采用的精密位移平台的重复精度指标为£ 3µm,用显微成像测量系统和双频激光干涉仪测量该精密位移平台的重复精度(表2)表明,其重复精度满足指标要求(<3µm)。比较显微成像测量系统与双频激光干涉仪测量系统的测量数据,两者的差值均值为0.156µm,则显微测量系统测量结果标准偏差为s =0.15。

2.3 误差分析

振动是影响测量分辨率的一个主要因素。由双频激光干涉仪观测结果,振动引起的测量不确定度为 0.02–0.08µm,相对于 0.3µm的分辨率,误差均值为0.156µm,测量标准偏差0.15µm。振动不可能完全消除,但用一个减振效果更好的光学平台,将所有系统部件固定在一个光学导轨上,可在一定程度上降低振动对测量系统的影响。

物镜放大倍率的标定误差导致的分辨率测量误差很小。在多次测量的基础上,最大误差为5 pixels的时候,分辨率测量误差仅为0.6%。

照明光源有一定的热效应,会使刀片有一定的热膨胀,会对狭缝刀片重复精度测量产生微小影响,我们用光纤偶合将照明光源间接照射到被测物体表面,使狭缝刀片与热源有效隔离,最大限度的降低了热效应。

3 结论

精密狭缝对刀片表面的平整度、刀口的准直性、刀口的平行度有较高的要求。根据精密狭缝刀片不可接触的特点,通过设计一套非接触显微成像系统测量系统,实现了精密狭缝重复精度的测量。测量结果表明,显微成像测量系统的实际测量分辨率为0.3µm,测量误差均值为0.156µm。整套显微成像测量系统结构简单、操作方便,可有效测量精密狭缝的重复精度。

1 徐朝银.同步辐射光学与工程.第三版.合肥: 中国科学技术大学出版社, 2006.1–4, 105–111 XU Chaoyin.Synchrotron Radiation Optics and Engineering, The 3rdedition.Hefei: Publishing House of University of Science and Technology of China, 2006.1–4, 105–111

2 王庆有, 孙学珠.CCD应用技术.天津: 天津大学出版社, 1993 WANG Qingyou, SUN Xuezhu.CCD application technique.Tianjin: Publishing House of Tianjin University,1993

3 蔡文贵, 李承远, 许振华.CCD 技术及应用.北京: 电子工业出版社, 1995 CAI Wengui, LI Chengyuan, XU Zhenhua.CCD technique and applications.Beijing: Publishing House of Electronics Industry, 1995

4 俞巧云, 刑晓正, 李为民, 等.光电工程, 2001, 28(6):56–59 YU Qiaoyun, XING Xiaozheng, LI Weimin, et al.Opto-Electonic Engineering, 2001, 28(6): 56–59

5 冈萨雷斯等著.阮秋琦等译.数字图像处理.第二版.北京: 电子工业出版社, 2007 Rafael C.Gonzalez, Richard E.Woods.Digital image processing.The 2ndedition.Beijing: Publishing House of Electronics Industry, 2007

6 章毓晋.图像工程(中册)—图像分析.第二版.北京:清华大学出社.2005 ZHANG Yujin.Image engineering (II) — image analysis.The 2ndedition.Beijing: Publishing House of Tsinghua University, 2005

7 吴晓波, 钟先信, 刘厚权, 等.光学、精密工程, 1995,3(1): 28–33 WU Xiaobo, ZHONG Xianxin, LIU Hongquan, et al.Optics and Precision Engineering, 1995, 3(1): 28–33

8 所睿, 范志军, 李岩, 等.激光与红外, 2004, 34(4):251–253 SUO Rui, FAN Zhijun, LI Yan, et al.Laser & Infrared,2004, 34(4): 251–253

9 周春大, 张岩.光子学报, 2006, 35(12): 1970–1974 ZHOU Chunda, ZHANG Yan.Acta Photonica Sinica,2006, 35(12): 1970–1974

10 邹万军, 朱国力, 吴学兵.光电工程, 2006, 33(10):91–95 ZOU Wanjun, ZHU Guoli, WU Xuebing.Opto-Electronic Engineering, 2006, 33(10): 91–95

11 万英, 董海燕, 李昊, 等.光学技术, 2003, 29(3):370–371 WAN Ying, DONG Haiyan, LI Hao, et al.Optical Technique, 2003, 29(3): 370–371

12 刘梦夏, 王璘, 周桃庚, 等.光子学报, 2004, 33(11):1386–1389 LIU Mengxia, WANG Lin, ZHOU Taogeng, et al.Acta Photonica Sinica, 2004, 33(11): 1386–1389