450 t铸造起重机桥架开裂原因分析

严爱军,徐卫文,罗会信,张 伟

(1武汉钢铁股份有限公司设备部,湖北 武汉 430083;2武汉科技大学机械自动化学院,湖北 武汉 430081)

武钢第三炼钢厂钢水接受跨14#450 t铸造起重机是从西班牙引进的一台重要设备,担负300 t转炉炉后钢水的转运任务.1996年武钢第三炼钢厂投产时便开始投入使用,由于作业率较高,2004年发现桥架金属结构部分部位出现长度不等的裂纹,存在较大的安全隐患.本文从其结构形式出发,通过现场应力测试与分析,探讨裂纹产生的原因.

1450t铸造起重机的结构形式

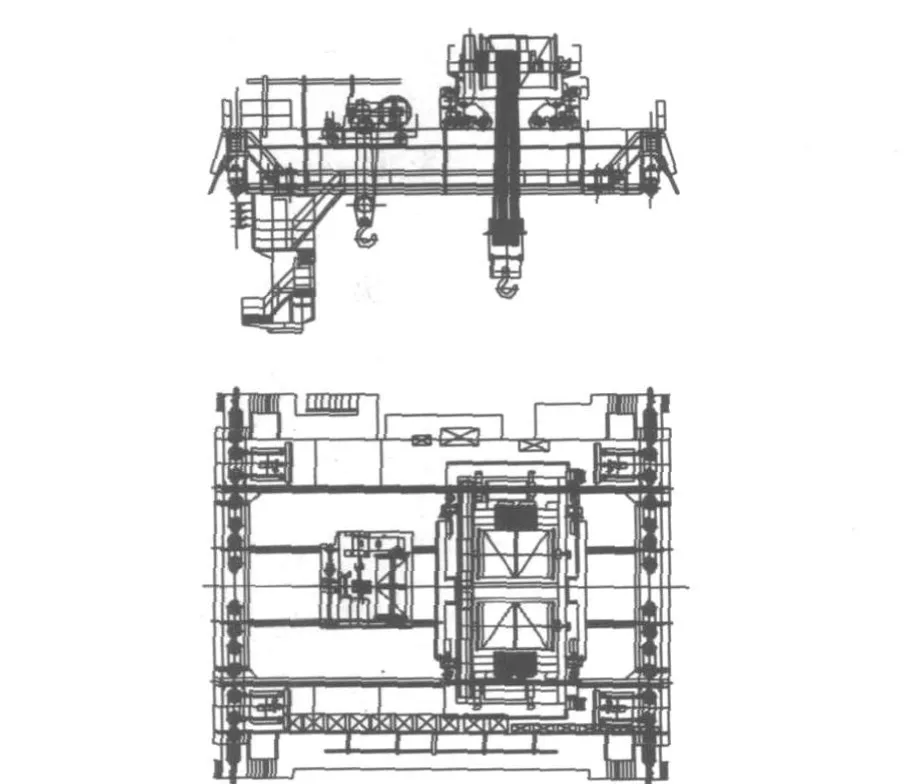

该机整体结构形式为四梁四轨式桥架,一个长条型圆柱齿轮减速器的主起升机构.主要由桥架、大车运行机构、450 t主小车、副小车、电气设备、附属钢结构等部分组成(图1).

图1 450t铸造起重机结构图

1)桥架 起重机桥架由2根主梁、2根副主梁和刚性端梁组成.主梁设计成宽翼缘偏轨箱形梁,截面高度为3600 mm,2块腹板间距为2700 mm.主梁的2个端部为布置运行机构驱动装置的机械间,其余部分为布置电气设备的电气间,在人行通道2端设电气间门密封,以防粉尘进入电气间影响电气元件的使用寿命.

2)大车运行机构 该机运行机构采用四角独立驱动,驱动系统布置在主梁端部,其传动形式为:电机通过齿轮联轴器驱动1个双低速轴的中硬齿面圆柱齿轮减速器,万向联轴器将减速器的2个低速轴与同一轨道上相邻的2个车轮轴联在一起,在电动机末端装有制动器.

3)450 t主起升机构 450 t主起升机构由2台600 kW的电动机驱动1个长条型圆柱齿轮减速器的高速轴,在该减速器的2个低速轴上通过卷筒联轴器带动2个双联卷筒.为保证2套驱动装置同步运行,减速器2个低速级大齿轮间用惰轮连接.为了减小整机高度,增加小车架刚度,主起升机构的减速器下箱体与主小车架焊为一体,卷筒在直径方向上有800 mm沉到小车架上平面以下.

4)主小车架 为了减小整机高度,增加小车架刚性,主起升机构减速器下箱体与小车架焊为一体.小车架为整体框架结构,除用螺栓连接的走台外,主体结构整体制造无连接头.

5)主小车运行机构 主小车运行机构采用四角独立驱动,由12个直径为800 mm的车轮支撑,驱动轮比为1∶3.其传动形式为:电机通过齿轮联轴器驱动1个圆柱齿轮、中硬齿面减速器,全齿联轴器把减速器的低速轴与车轮轴联在一起.在电动机末端轴上装有直径为313 mm的制动器.其特点与大车运行机构基本相同.

6)副小车 80 t副小车为传统结构形式,由副小车运行机构、副起升机构和小车架组成.

7)起升机构 采用调压调速方案,运行机构采用变频调速方案,以改善起重机的使用性能.

2 现场测试

2.1 无损探伤

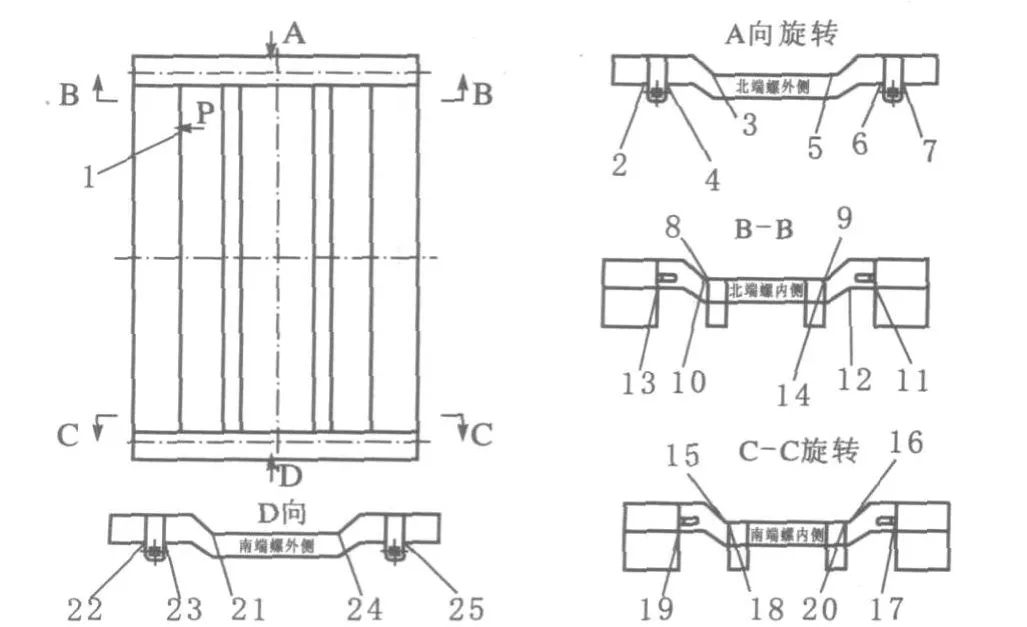

为了全面了解该起重机的损伤状况,在现场检测时对该起重机的桥架金属结构进行了无损探伤.通过对该铸造起重机进行全面探伤,发现该起重机桥架金属结构存在30多处裂纹(图2),严重威胁着该起重机的安全生产.

图2 14#450 t铸造起重机裂纹分布图

探伤结果表明,主梁中部下盖板及主梁腹板与下盖板的连接焊缝尚未发现裂纹.但两端梁内外侧及主、端梁连接处的焊缝存在长度不等的裂纹,特别是端梁马鞍形弯曲处,有些裂纹长达200多 mm,且已扩展到端梁腹板的母材上.

2.2 应力测试

由于450 t铸造起重机四梁四轨的结构形式特点能有效地保证主梁的强度,因而该起重机主梁机构故障率低,安全性能较好.然而为了保证轮压的均衡,大车运行机构四个角上的车轮均组装在一个大平衡臂上,这样做,虽然可以减少轮压,但无形中增加了应力集中的部位,端梁拐角处以及平衡臂支铰处都成为潜在的危险部位,这在很大程度上降低了端梁金属结构的强度[1-4].

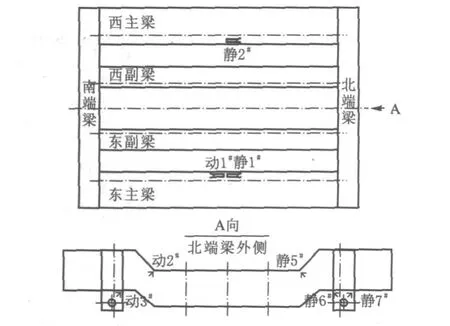

因此,整个测试工作之前,通过分析初步认为:这种结构的起重机金属结构的设计,尤其是主梁结构的设计,是满足静力学需要的;但主梁跨中、端梁拐角处以及平衡臂支铰处的应力水平需要通过测试来了解.因此现场测试以上述三个部位作为应力测试的关键测点.其中,主梁跨中上盖板主要是弯曲受压,因此采用单片进行测试;端梁结构受力复杂,待测部位主应力方向未知,故采用三轴45°应变花方式.贴片位置如图3所示.

图3 应变片贴片位置

3 测试结果及分析

3.1 静态应力测试

为了验证之前初步分析的该起重机关键部位的静强度是合格的这一结论,对该起重机关键部位进行了静态测试,静态测试数据表明:主梁跨中最大应力为40 MPa,端梁部位的最大等效应力为 105 MPa,最大剪应力为91 MPa,主梁材料Q345的许用拉应力为259 MPa,许用剪应力为149 MPa.因此,该铸造起重机的静强度是合格的.

3.2 动态应力测试

由于静力测试忽略了诸如惯性力等动力因素的影响,不能准确描述起重机的受力状况.为得到更加全面、准确的应力值,对该起重机进行了动态应力测试.

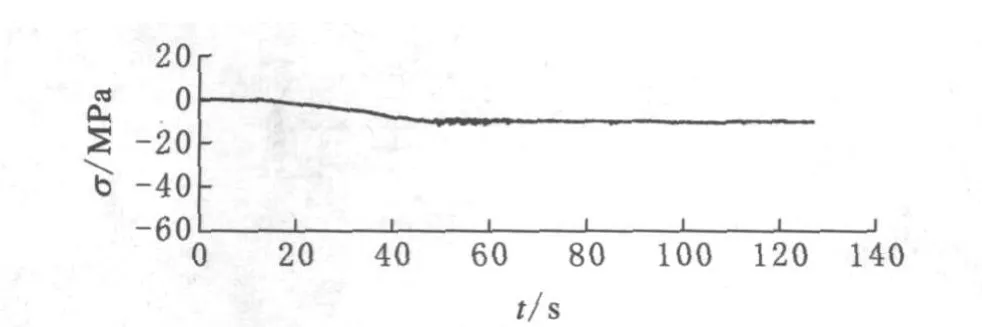

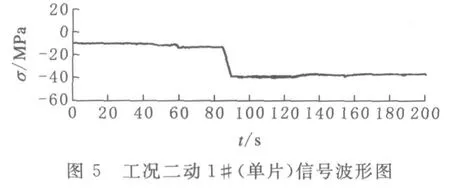

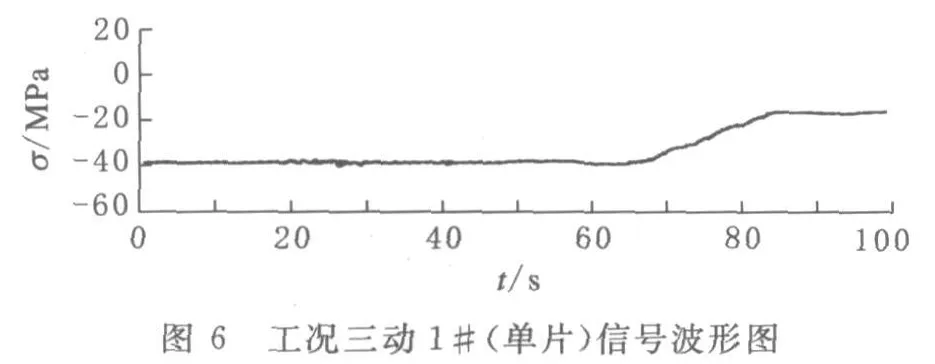

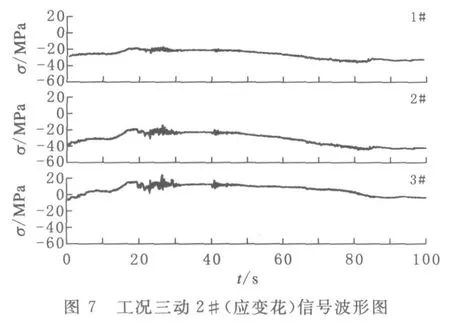

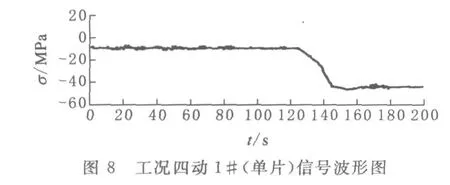

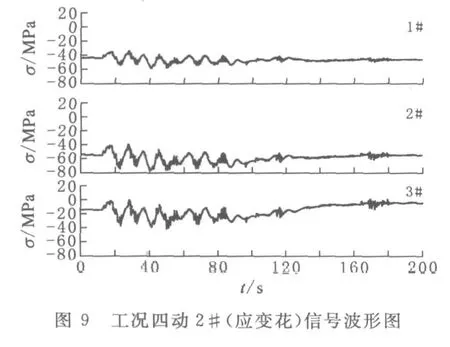

典型工况下的动态应力历程信号见图4~图9(调零位置:主小车位于桥架南端).工况一,空载主小车从主梁端部开到跨中(图4).工况二,吊车吊起450 t重物(图5).工况三,满载(450 t)主小车开至桥架北端(图 6、图7).工况四,满载(450 t)主小车停在桥架北端不动,大车来回运行(图8、图9).

图4 工况一动1#(单片)信号波形图

图5数据显示,小车满载时,跨中应力值为40 MPa左右.从图7可以看出,在小车运行过程中,端梁拐角处的应力相对比较平稳,未出现较大波动,由此说明在起重机工作过程中,小车的位置对端梁拐角处应力的影响并不大.

从图8可以看出,在0-120 s期间,小车是不动的,然而在图9的相同时间段内曲线出现了异常波动,且波动范围较大,应力值达到了40 MPa.由于在此过程中仅大车在运行,因此可以断定应力波动是由于大车车轮与轨道发生啃轨产生侧向力引起的.

从应力波动大小可看出,侧向力载荷在该铸造起重机运行过程中是不可忽略的,它对起重机的正常运行及使用寿命有着重要的影响.

4 结论

本项目研究的四梁四轨结构的铸造起重机危险部位不同于其他结构形式的起重机出现在主梁跨中部位,而主要是出现在端梁.该铸造起重机端梁拐角处、平衡台车连接板和主端梁连接处三大危险部位裂纹产生的主要原因是:大车运行过程中车轮啃轨产生水平侧向力使这些部位的应力及应力波动过大而引起的疲劳损伤.在日常生产与维护中,要关注这些部位的工作状况,以确保安全生产.

[1]魏国前,罗会信.桥式起重机主梁端部受损原因分析与修复处理[J].建筑机械(上半月),2009(10):110-114.

[2]张质文,虞和谦,王金诺,包起帆.起重机设计手册[M].北京:中国铁道出版社,1998.

[3]赵少汴.单轴载荷下的无限寿命疲劳设计方法与设计数据[J].机械设计,1999(9):4-8.

[4]王锡山,赵少汴.机械强度与振动数据库及强度评价系统[J].中国机械工程,1997(3):49-54.