硅片湿法清洗技术与设备

张 乾

(中国电子科技集团公司第四十五研究所,北京 101601)

硅片制造过程中,在进行下一步工艺前要获得一个洁净的表面,以保证后道工艺能再一个完全洁净的表面上进行,这就需要对硅片进行清洗。清洗是硅片制造过程中重复次数最多的工艺。目前,在清洗工艺中使用最多的就是湿法清洗技术,曾经有一种观点认为,干法清洗技术最终将取代湿法清洗,但是经过不断的改进和发展,湿法清洗在硅片制造过程中仍然占有绝对的统治地位。

1 湿法清洗的种类

1.1 刷洗

刷洗是去除硅片表面颗粒的一种直接而有效的方法,该清洗技术一般用在切割或抛光后的硅片清洗上,可高效地清除抛光后产生的大量颗粒。刷洗一般有单面或双面两种模式,双面模式可同时清洗硅片的两面。刷洗有时也与超声及去离子水或化学液一起配合使用,以达到更好的清洗效果和更高的清洗效率。

1.2 化学清洗

1.2.1 RCA清洗

20世纪60年代,由美国无线电公司(RCA)研发了用于硅片清洗的RCA清洗技术,这种技术成为后来各种化学清洗技术的基础,现在大多数工厂所使用的清洗技术都是基于最初的RCA清洗法。

RCA清洗是按照一定的顺序依次浸入两种标准清洗液(SC-1和SC-2)中来完成,这两种清洗液的使用温度一般在80℃以内,有时也需要将溶液冷却到室温以下。

1号标准清洗液SC-1的配比为:NH4OH:H2O2:H2O=1:1:5~1:2:7,SC-1溶液呈碱性,主要用于去除颗粒和有机物。对于硅片表面的颗粒,SC-1主要通过氧化作用,分解颗粒,破坏颗粒和硅片表面的粘着力,同时,SC-1对硅片表面也具有氧化作用,使SC-1溶液中的OH-离子附着在硅片表面和分解的颗粒上,通过静电排斥的作用加速颗粒从硅片表面的分离,并阻止分解的颗粒重新附着到硅片上。但是,SC-1对硅的刻蚀使硅片表面产生微粗糙度。

2号标准清洗液SC-2的配比为:HCI:H2O2:H2O=1:1:6~1:2:8,SC-2溶液呈酸性,主要用于去除金属杂质和有机物。金属杂质被溶解成离子,从而从硅片表面脱落。

另外,还有一种被称为SC-3的清洗液,它是由H2SO4:H2O2:H2O组成,其中H2SO4:H2O=1:3,这种溶液一般使用在高温下(120℃左右),专门用于去除有机污染物。H2SO4可以将硅片表面的有机污染物脱水碳化,而H2O2可以将碳化物氧化并生成一氧化碳或二氧化碳。

1.2.2 改进的RCA清洗

RCA清洗一般都需要在高温下进行,并且化学液的浓度很高,这样就造成大量消耗化学液和去离子水的问题。目前,很少有人还按照最初的RCA化学液配比进行湿法清洗。

在RCA清洗的基础上,采用稀释化学法,将SC-1、SC-2稀释到100倍以上,也可以达到甚至超过最初的RCA清洗效果。改进的RCA清洗方法最大的好处是减少了化学液的消耗,可使化学液的消耗量减少85﹪以上。另外,附加兆声或超声能量后,可大大降低溶液的使用温度和反应时间,提高溶液的使用寿命,大幅度降低了生产成本,同时,低浓度化学液对人体健康和安全方面都是有好处的。

1.2.3 自然氧化层的去除

硅片经过清洗液的氧化或暴露于空气中,会在硅片表面形成一层氧化膜,称为自然氧化层。在进行外延前必须将这一层自然氧化层去除,一般使用HF进行清洗,HF清洗液的配比为HF:H2O=1:10~1:100。在进行下一道工艺前,HF清洗一般是最后一道清洗。经过HF的浸泡后,硅片表面形成稳定H-SI键,在空气中具有较高的稳定性,避免了再次被氧化。

2 湿法清洗设备或装置

2.1 化学清洗槽

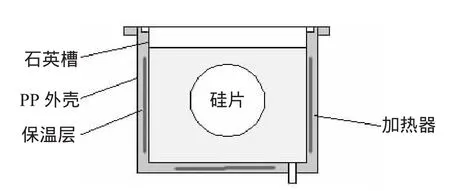

从材质上来说一般有NPP、PVDF、PTFE、石英玻璃等。在使用时根据化学液的浓度、酸碱度、使用温度等条件选择相应的槽体材料。例如:NPP一般用在常温下的弱酸弱碱清洗,PVDF、PTFE、石英玻璃等一般用在需加热的强酸强碱清洗,其中石英玻璃不能用在HF的清洗中。常温化学槽,一般为NPP材料。图1为石英加热槽,槽内溶液可加热到180℃甚至更高,它一般由石英内槽、保温层、塑料(PP)外槽组成。石英槽加热可以通过粘贴加热膜或者直接在石英玻璃上涂敷加热材料实现。石英槽内需安装温度和液位传感器,以实现对温度的精确控制以及槽内液位的检测,防止槽内液位过低造成加热器干烧。图2为PVDF(PTFE)加热槽,这类加热槽常用于HF溶液的清洗中。由于受到槽体材料的限制,这类加热槽只能使用潜入式加热,潜入式加热器一般有盘管式和平板式两种,加热器外包覆PFA管。

图1 石英加热槽

图2 PVDF加热槽

2.2 兆声清洗槽

RCA或者改进的RCA清洗配合兆声能量是目前使用非常广泛的清洗方法。在附加了兆声能量后,可大幅降低溶液的使用温度以及工艺时间,而清洗效果更加有效。常用兆声清洗的频率为800 kHz~1 MHz,兆声功率在100~600 W。

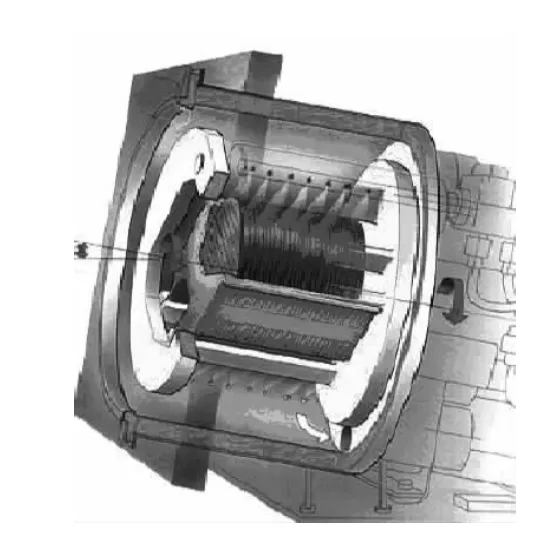

兆声换能器有平板式、圆弧板式等形式。兆声换能器可直接安装于槽体底部,石英清洗槽则可以采用水浴的方式,兆声换能器安装于外槽底部,这样可以避免清洗液对兆声换能器的侵蚀。其结构如图3所示。兆声换能器在工作过程中会在石英槽底部产生大量的气泡,这些气泡会大量吸收兆声能量,大大降低了兆声清洗的效果,因此内槽石英缸底部一般要有10~15(°)的倾斜角度,当有气泡产生时,由于浮力的作用气泡沿倾斜的石英槽底向上移动,脱离石英槽壁浮出水面,减少了气泡对兆声能量的损耗。另外水浴外槽可根据不同的需要采用不锈钢槽、石英槽等。

图3 兆声清洗槽

圆弧板兆声换能器由于其结构的特殊性,使其在兆声能量的传播方向、能量分布上更加合理,清洗效果更加显著,一般情况下,圆弧板兆声换能器只需要平板兆声换能器一半的功率即可达到相同的清洗效果,见图4。

图4 圆弧板兆声换能器能量分布

2.3 旋转喷淋清洗

旋转喷淋清洗系统一般包括自动配液系统、清洗腔体、废液回收系统组成。清洗腔结构如图5所示,清洗工艺过程如图6所示。

图5 旋转喷淋清洗腔

图6 喷淋清洗过程

喷淋清洗在一个密封的工作腔内一次完成化学清洗、去离子水冲洗、旋转甩干等过程,对硅片来说是一个Dry-to-Dry的过程,减少了在每一步的清洗过程中由于人为操作因素造成的影响。在喷淋清洗中由于旋转和喷淋的效果,使得硅片表面的溶液更加均匀,同时,接触到硅片表面的溶液永远是新鲜的,这样就可以做到通过工艺时间设置,精确控制硅片的清洗腐蚀效果,实现很好的一致性。密封的工作腔可以隔绝化学液的挥发,减少了溶液的损耗以及溶液蒸气对人体和环境的危害。

2.4 刷洗器

刷洗器主要用于硅片抛光后的清洗,可有效地去除1μm以上的颗粒。其结构如图7所示。早期使用的尼龙毛刷易造成硅片的损伤,现在一般采用聚乙烯醇(PVA)毛刷,PVA毛刷配合去离子水或清洗液的喷射可有效地去除颗粒而不损伤硅片表面。有时也会使用超声喷嘴,以提高清洗的效果。

图7 刷洗器

2.4 水冲洗槽

每完成一步化学清洗后,都要使用去离子水将硅片表面的残留物清洗干净,在过去一般使用单级或多级溢流槽来完成,但是由于溢流清洗相对较低的液体流动性,使得去离子水的耗量非常大,同时其清洗效果也不能满足现代工艺的要求,现在多使用快速排放冲洗槽来进行水冲洗,为提高冲洗的效果,在快排槽内也可以增加溢流、氮气鼓泡等功能。

图8 快排溢流槽

3 结束语

湿法清洗作为硅片制造过程中主要的清洗方法,在未来一段时间内仍将占有绝对统治地位。同时,随着硅片制造工艺节点的提升,湿法清洗技术也将不断的改进,以适应新工艺的需求。

[1]Semiconductor Manufacturing Technology M.guik,J.Serda[M].Publishing House of Electronics Industry.2005.