异丙醇在硅碱性腐蚀液中的作用

刘晓伟,于 妍

(中国电子科技集团第四十六研究所,天津 300220)

1 异丙醇在硅碱性腐蚀液中的作用及原理

硅片碱腐蚀通常使用氢氧化钾或氢氧化钠溶液作为腐蚀液,硅与碱性腐蚀液反应的反应式为:

两个电极的电极电位差E 0为:

E0>0,所以反应可以自发地进行。硅材料的电化腐蚀,实际上是硅原子失去电子而被氧化的过程,因此,各种硅材料腐蚀的难易直接与它失去电子能力的强弱有关。以价电子导电的n型硅比带正电子空穴导电的p型硅电级电位低,所以n型材料比p型材料更容易受到腐蚀。

而异丙醇在硅碱性腐蚀液中起到了缓冲腐蚀速率的作用,这是因为异丙醇的结构具有2个亲油基-CH3和1个亲水基-OH。将异丙醇加入碱性腐蚀液后,亲水基便成为活性因子附着到硅的表面,而亲油基远离硅的表面形成一层保护膜,从而起到降低反应速率的效果。然而亲水基并不是完全垂直吸附与硅的表面,所以亲油基所形成的保护膜,并不能完全阻挡硅与碱性腐蚀液的反应。当腐蚀液中的异丙醇浓度越高保护膜的覆盖率就越高,从而更减缓了腐蚀的速率。

2 实验的制备

实验使用的硅片是<111>晶向的直拉n型单晶硅片,电阻率0.5~3Ω·cm,腐蚀液为KOH水溶液。首先,将硅片放入60℃的清洗剂中进行超声清洗,清除在硅片加工过程中表面粘附的油污。然后,在不同的条件下,使用腐蚀液对硅片进行腐蚀并观察实验结果。选用的腐蚀液是NaOH和异丙醇的混合水溶液,反应槽用一块玻璃板密封,以减少异丙醇在高温下的挥发。最后,在10%的HF中浸泡去除硅片表面自然氧化层后,用去离子水冲洗干净。

3 实验结果及讨论

3.1 异丙醇在腐蚀液中的含量对硅片表面的影响

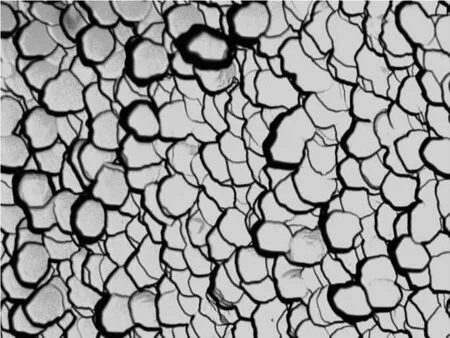

腐蚀液含有50%的KOH,温度85℃。腐蚀液中异丙醇的含量分别为3%,5%,10%,进行5 min的腐蚀,观察表面的微观形貌 (放大倍数为200倍),结果如图1,图2和3所示。

图1 腐蚀液中异丙醇含量为3%

图2 腐蚀液中异丙醇含量为5%

经过腐蚀后的硅片表面留下了许多深浅不一的腐蚀坑。从实验结果可以看出经异丙醇含量为3%的腐蚀液腐蚀后,硅片的表面腐蚀坑较深并且腐蚀坑大小各异,差距较大,表面比较粗糙。经异丙醇含量为5%腐蚀液腐蚀后,硅片的表面腐蚀坑较浅,粗糙度有所降低。经异丙醇含量为10%腐蚀液腐蚀后,硅片的表面腐蚀坑很浅,粗糙度得到了很大的改善。分析其原因,随着异丙醇在碱性腐蚀液中含量的增大,使异丙醇在硅片表面形成的保护膜覆盖率得到了提高,从而降低了硅片表面的粗糙度。

3.2 腐蚀液温度对表面的影响

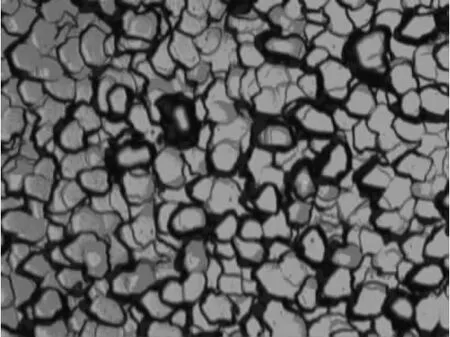

腐蚀液含有50%的KOH,异丙醇的含量为10%,反映时间分别为5 min,腐蚀液的温度分别为85℃ 95℃ 110℃ 观察表面的微观形貌(放大倍数为 200倍),结果如图 4,图 5,图 6所示。

图4 腐蚀温度为85℃

图5 腐蚀温度为95℃

图6 腐蚀温度为110℃

反应温度升高,腐蚀速度增大。反应温度过高时,腐蚀后的表面粗糙,易出现“桔皮”,这是局部反应激烈所致。硅的标准电极电位为-1.73 V,从热力学角度看是很不稳定的。易受到腐蚀。但是硅片在阳极腐蚀反应中生成的硅酸盐会逐渐汇聚,形成溶胶,吸附在硅片表面阻碍腐蚀反应继续进行,形成一种钝化现象。只有把吸附的覆盖层去掉,硅才能恢复原来的活性。升高腐蚀液反应得温度,阴阳反应所产生的大量氢气起到剧烈搅拌的作用。这不但可减少单分子硅酸的聚合,而且有利于以吸附的溶胶解吸,使阳极反应能够顺利进行,从而加快了腐蚀的速率,但也容易造成表面粗糙。但加入异丙醇后可以减缓反应速度,降低反应的激烈程度,这样既可以保证腐蚀下去的厚度,也可以保证腐蚀速率的稳定使“桔皮”现象消失。

4 讨论及分析

4.1 腐蚀速率和光洁度的关系

对于同种晶向的硅片,其光洁度和腐蚀去除速率有关而与去除量无关。将相同的晶片分别放在不同温度的腐蚀液中,在低温腐蚀液中的晶片,通过增加腐蚀时间达到与高温腐蚀液中硅片相同的去除量,前者的光洁度比后者要差得多。因此,要得到高光洁度的表面,必须保持一定的腐蚀速率,因此在腐蚀液中加入适当含量的乙丙醇可以保证晶片腐蚀速率的一致性,从而提高了晶片表面的光洁度。

4.2 化学腐蚀条件与抛光的关系

不同的化学腐蚀工艺对抛光的影响很大。如果化学腐蚀工艺选择不当,腐蚀中会强化择优腐蚀,化学腐蚀片的表面粗糙度增大,必然造成抛光去除量的增加,影响抛光片的产量,增加生产成本。所以优化的化学腐蚀工艺,在腐蚀液中加入乙丙醇使晶片的粗糙度降低从而使抛光去除量大大减小,生产率明显提高。

5 结论

在硅单晶的碱性化学腐蚀中,要根据客户的要求来选择不同的温度以及时间来对硅片的腐蚀。在向碱溶液中加入异丙醇,可以调节腐蚀的速度来降低腐蚀的激烈程度,从而达到调节粗糙度的作用,也可提高晶片表面的光洁度从而使抛光去除量大大减小,使其生产率有显著的提高。

[1]朱力,莫庆时.硅材料碱腐蚀的试验研究[J].半导体技术,1988(2):57-59.