全自动绕线机的研制

赵晓东,董 哲,王 敏

(中国电子科技集团公司第二研究所,山西 太原 030024)

空心绕线机是用于绕制精密自粘空心线圈的专用设备,可以绕制各种VCM音圈、喇叭音圈、跑道形喇叭音圈、电动机线圈、DVD激光头线圈、感应线圈、扁平电动机线圈、手机振动电机线圈、非接触式IC卡线圈、各种自粘异型线圈等。空心绕线机采用可编程控制器作为控制核心,触摸屏作为人机交换,伺服电机作为执行机构,实现转轴与排线的精确控制,从而保证绕线的精度。RXJ-20全自动空心绕线机是全自动无骨架系列的机型,可以绕制不同规格的空心线圈(见图1),该设备性能可靠,效率高,自动化程度高,24 h的连续运转只需要最简单的保养,适应线圈的大批量生产。

图1 多种空心型线圈

1 主要技术特征

适用线径:0.02~0.1mm,最大可选择0.2mm;最大加工外径:2.00~15.00mm;

最大绕线幅度:0.8~3.00mm;

进给间距:0.01~0.50mm;

绕线角度分辨率:0.1°;

排线间距分辨率:0.0001mm;

主电机:AC伺服200 W;

排线电机:AC伺服100 W;

主轴转速:最高3000 r/min

主轴角度控制:1°

存储容量:最大存储100组规格;

固定方式:热粘结;

电源:220(±10%)V

供气压力:0.4~0.7 MPa

2 机械系统组成及工作原理

绕线机由机械结构部分、电气控制部分、气路部分等组成。其中机械部分由绕线机构、排线机构、剪线机构、线圈模具、脱模机构、加热机构、张力机构、机架等组成。

该绕线机工作原理是:漆包线从原料桶出来,经过张力机构后,线保持恒定的张力,然后通过排线机构的导线轮,再到减压线机构的压线柱下。绕线机构和排线机构协同动作,即绕线机构每旋转1周,排线机构带动漆包线移动1个线径的距离,从而实现整齐精密排线。同时加热机构对漆包线和磨具进行加热,使漆包线一绕到磨具上,就能粘结在一起。当绕完一个线圈时,减压线机构把漆包线剪断的同时另一端又被压倒,然后把线圈卸载。周而复始,实现全自动排线。主体机构见图2。

图2 主体机构

2.1 绕线机构

该机构由电机、同步带轮、同步带、中间轴、模具左部件、模具右部件等组成,如图3所示。成功绕制空心线圈,必须保证模具左右部件回转中心同心,并且模具左右部件同步等速转动。工作原理:电机通过同步带轮同时带动同步带1和同步带2,同步带2又通过中间轴把动力传递到右端的同步带3,然后再带动模具右部件转动。由于该机构使用的同步带轮直径相同,最终模具左右部件实现同步等速转动。

图3 分解主体结构

注意事项,模具右部件不同心,就会导致在绕线过程中模具右部件相互错动而发生摩擦,降低模具精度和缩短模具寿命,更严重的是擦伤线圈,降低线圈合格率和使用寿命。所以,在设计图纸中,严格控制加工及装配精度,保证模具左右部件回转中心同心。该机构由伺服电机、精密丝杠、精密导轨组成。

该机构设有由伺服电机驱动的滚珠丝杆传动机构,其中丝杆与交流伺服电机的输出轴固定连接;活动排线架与丝杆螺母固定连接;精密排线的要求:当导线绕过一圈时,导线架必须移动一个线径的距离,本传动采用高精度滚珠丝杆,保证了传动的精确性,减小了换向时的空程,进而保证了两端的排线精度;

2.2 排线机构

该机构由伺服电机、联轴器、精密丝杠、精密导轨、气缸、导向轴、导线轮和排线架组成,见图4。

图4 排线结构

该机构设有由伺服电机驱动的滚珠丝杠副传动机构,其中丝杠与伺服电机的输出轴通过联轴器连接;活动排线架与丝杠螺母固定连接;导轨对丝杠带动的部件精密导向。排线开始前,气缸带动整个丝杠导轨和排线架部件沿导向轴滑动至排线初始位置,完成后排线,由气缸带动回到原位。

精密排线原理,通过PLC编程,并在人机界面输入漆包线线径参数。实现绕线模具每转动1周,伺服电机通过丝杠导轨带动导线和漆包线移动一个线径的距离;排满一层后,绕线模具每旋转1周,排线架和漆包线就返回一个线径的距离,从而实现第2层精密排线。如此循环,也能实现多层排线。本传动采用高精度滚珠丝杆,保证了传动的精确性,减小了换向时的空程,进而保证了两端的排线精度。

2.3 剪线机构

该机构由一对剪线模具、带弹簧导向销、切刀等零件组成。可以完成自动压线及自动剪线功能。

2.4 线圈模具

由3个零件组成,更换不同的线圈模具可绕制不同型号的线圈。根据线圈外形以及线圈的电阻要求,设计出符合要求的音圈图纸,然后根据音圈图纸,设计模具图纸,一是根据音圈进出线的要求及方式设计进线模,另外两个是根据音圈外形规格设计的芯轴及脱模模具。针对不同的音圈型号,这3件模具要随时更换。要求模具的安装尺寸与设备的安装部件具有互换性,按图纸加工好即可以方便更换。

2.5 脱模机构

该机构使用气缸带动导向装置动作,使模具芯轴进退,实现线圈从模具芯轴中脱离。另外有另一气缸可将脱模液涂于右夹板上,可使音圈容易脱离。

2.6 加热机构

绕制空心线圈所使用的线是自粘性漆包线,目前国外国内都有生产,其主要性能是经过热风烘烤后可以相互粘结在一起,我所采用热风加热器可以通过温控表控制温度,具有可靠稳定的工艺温度,而且有调速阀控制热风量的大小,可提供线圈在绕制过程中具有可靠的工艺温度。

设备在使用前就应该先加热一段时间,给模具提供好足够温度,这样绕制的线圈不会散圈。

2.7 张力机构

(1)张力控制使用电机张力器与以往的传统张力器不同,电机张力器稳定性强、移动时张力稳定,可提高良品率。其他公司使用传统机械式张力器,张力追随性差、张力不稳定。在开始绕线提速和绕线结束减速时一般张力器的张力不稳定、会直接影响绕线效果(比如断线率会比使用马达张力器高)。

(2)采用电机张力器,可调整丝线的张力,保证排线整齐,无压叠、无松散。

2.8 机架

机架采用角钢焊接,外表面采用优质碳素结构钢板,表面喷塑,美观大方。

2.9 关键技术

S轴与X轴的同步控制;两侧绕制轴的同心及同步旋转技术;绕制模具的结构设计等,其关键技术具体解决方法参看部件结构及原理。

根据支承辊图样和使用记录,该支承辊硬化层厚度100mm,失效时表面已磨损掉约10mm。在剥落的辊体掉块上取样分析,取样位置如图3所示,在剥落块的方框线位置处取样,对支承辊表面剥落原因进行分析。

本机的主要执行器件均由日本原装进口,可靠性高,稳定性好,拆装方便。机械电气设计相对独立,如果在工作中出现问题可分别进行维修。机械结构中零件具有可互换性,各零件可分别拆装维修;电气设计中各模块也可分别拆装互换。

通过CNC控制的2个轴和1个汽缸来完成绕线。

(1)X轴—控制排线;

(2)S轴—绕线旋转;

(3)卷幅通过调整汽缸的行程用螺丝固定。

3 控制系统的设计

3.1 核心控制系统

选定安川MP940作为核心控制器,安川∑-Ⅱ系列100W,200W伺服电机作为执行电机的控制系统,实现了基本动作,但是此控制器为一轴半控制器,只能实现一个轴的精确控制,另外一个轴是根据主轴的运动进行跟随运动,能够实现绕线功能,但是需要自己编制模拟量控制来实现排线轴电机回原点,由于该系统扫描时间等问题,模拟量控制排线轴电机回原点出现误差,误差超出精度允许范围,需更换主要控制系统,通过实验确定以MP2100为核心控制系统,∑-Ⅱ系列100W伺服电机作为排线电机,骏马系列200W伺服电机为主轴电机的控制系统。更换以后的系统成本有所增加,但是该运动控制器为8轴运动控制器,实现了对两个伺服电机的精确控制。

3.1.1 主时序

3.1.2 排线电机回原点

排线电机回原点由原有的NOT only改为NOT+C pulse,由电机内部的C脉冲来决定伺服电机的原点,提高速度也不会影响精度。为了提高效率,将排线电机回原点的速度提高了近10倍,打表试验,无影响。

最初设计回原点的功能为检测到原点传感器,反向运动,检测到C脉冲认为是原点,现增加当到达原点时再运动到原点补偿(即offset)位置,方便调试,也避免了第一个音圈废弃的现象。

3.2 凸轮曲线

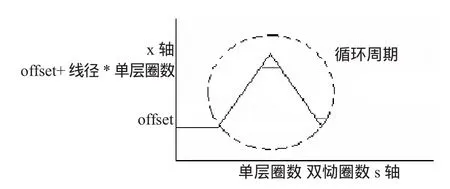

工艺曲线,为了让丝杠走的更光滑,平滑,曲线如图5所示,目的是消除急速换向引起的误差。

图5 消除急速换向误差曲线

进行试验,同时参照日本机进行了工艺与程序上的改动。具体改进为:为了使第一层漆包线紧密排列,需要排线电机延时一周运行。为了设备的稳定运行,继续沿用以前在两端停的方法。即凸轮曲线更改为如图6所示。

图6 两端停曲线

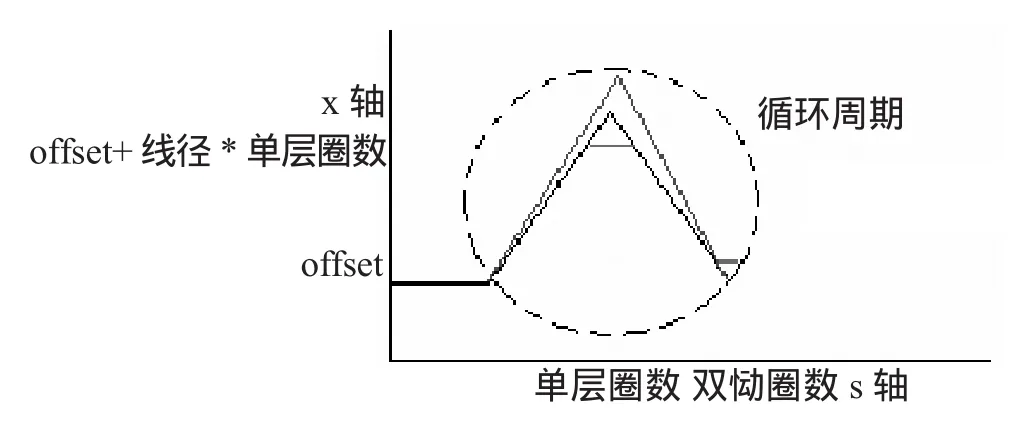

在生产过程中出现端面缺,通过多种方法实验和分析,认为由于丝杠不能完全将漆包线拉到位,希望能够实现丝杠比线超前,强迫丝杠过冲,凸轮曲线如图7。

图7 过冲曲线

实际上就是增大了线径,对音圈的绕制无明显影响。只在最后一圈强制丝杠过冲,凸轮曲线如图8所示。

图8 最后圈过冲曲线

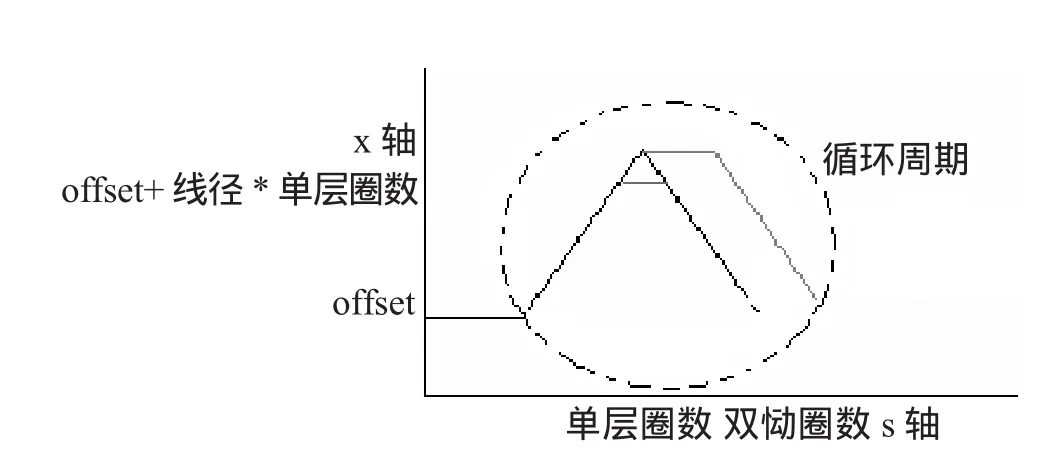

这样,电机急速急减速和换向、端面缺的问题没有得到解决,还有些不稳定。

绕线的时候在端面多停一圈,使端面线尽可能绕满,绕全。也就是每个周期比原有周期多绕一圈。凸轮曲线如图9所示。

图9 端停曲线

最终确定程序,凸轮曲线分开“full、half”,在half的时候,曲线为上图9所示,full的时候为图8所示。

4 结束语

我部研发的全自动绕线机已成功应用于生产厂家,且运行良好。绕线技术可靠,可取代传统的手工绕制,具有产品一致性好,良品率高等优势。我国现有手机,电话机,耳机生产企业上千家,那么音圈的使用量巨大,在未几年里,使用自动绕线机工艺技术及设备已是大势所趋。且随着绕线机工艺技术的普及和发展,随着产业规模的扩大,市场需求量及市场份额将呈逐年递增趋势。

[1]《简明机械零件设计手册》机械工业出版社 朱龙根著2005-08