全自动金丝球焊机的改造及应用

张甲义

(天水华天科技股份有限公司,甘肃 天水 741000)

随着IC封装材料和技术的进步,芯片集成度的增加,产品的引脚、引线、焊盘尺寸等越来越小,芯片接线的间距也越来越密,焊球的直径也不断减小,为了保证产品质量,提高生产效率以及快速适应市场日新月异的变化,对封装过程中全自动金丝球焊机这种高速度、高精度的自动化设备的精确度、稳定性和速度等性能要求越来越高。早期的全自动金丝球焊机已不能满足高精度打线的工艺要求,逐渐被淘汰报废。

为了适应IC封装产品中的特殊工艺要求,芯片打线后表面点绝缘胶保护芯片表面的特殊工艺流程随之诞生,为此将一些速度慢、定位精度差、成品率和利用率低的早期全自动金丝球焊机,通过增加机械装置和控制系统将其改造成为时间/压力型全自动点胶机,成本低廉、操作方便、易于维护,可以满足加工打线后的芯片表面点胶产品工艺要求,这样既能达到设备资源合理利用,又在点胶工艺中应用技术方面进行了有益的探索,并取得较好的效果。

1 改造成的时间/压力型点胶机的系统组成和工作原理

1.1 系统组成

机械系统:包括点胶机械装置组件,工作台定位、夹具、步进装置,左、右升降机,顶料机构和机器箱体框架。

控制系统:包括电源、伺服电动机等执行原件及其驱动线路板,以及由PC机及其相应的硬件、软件所构成的控制系统,其中包括控制开关和各种指示器。

时间/压力型点胶系统:包括气压稳定装置,控制气阀装置,比例调节阀,电磁阀等组成的胶量分配器,连接气管,胶筒和点胶头。

1.2 组成框图(见图1)

图1 全自动金丝球焊机改造成点胶机组成框图

1.3 工作原理

运送料部分:由工作台定位夹具、步进装置及两个升降台组成,点胶时自动运送框架。装有待点胶框架的料盒置入左升降机,之后顶料杆将一框架顶入工作台,步进装置运送框架以逐个单元步进到点胶位置上夹具定位。当框架中的全部单元点胶完成后,将通过右步进器运送到右升降机的料盒内。

点胶实现部分:流体点胶是以一种受控的方式对流体胶进行准确分配的过程,全自动金丝球焊机实现自动化点胶功能是利用其逻辑、伺服、驱动控制线路板,与调节快捷准确的点胶头机械x、y、z位置直线导轨三维精密定位装置的有效结合,通过控制胶量分配器的动作使得理想大小的胶体从胶筒的点胶头处滴出,点在芯片表面。

胶量控制部分:时间/压力型点胶技术是采用脉动的空气压力和胶桶配合实现点胶的,利用胶量分配器和气缸气控原理实现点胶时间、压力的可调节控制,通过设定点胶压力和点胶时间控制相关阀的动作,通过气管将压缩空气压力作用于装有要被点出胶的胶筒,控制最终的点出胶量大小。

设备改造前后见图2、图3。

图2 改造前设备照片

图3 改造后设备照片

1.4 工作流程图(见图4)

图4 时间/压力型点胶机工作流程图

2 改造成的点胶机在芯片表面点胶工艺中的应用

2.1 芯片表面点胶工艺介绍

芯片表面点胶工艺不同于目前广泛用于各类型电子封装过程中的点胶工艺,它是存在于IC封装过程中的一种特殊工艺,它实质上就是将理想大小的胶流体点在打线后芯片的合适位置上,然后烘烤固化以实现对芯片表面的保护。

2.2 工艺流程

减薄、划片—装片—烘烤固化—球焊—芯片表面点胶工艺—放置、烘烤固化—塑封

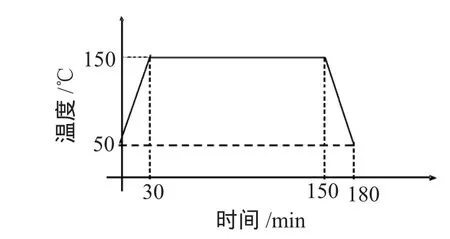

2.3 烘烤曲线(见图5)

图5 烘烤曲线图

2.4 工艺要求

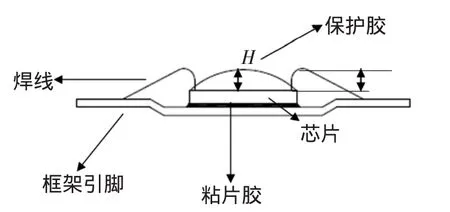

为了防止压伤芯片表面,同时又不影响点胶质量,要求芯片表面到点胶头高度为0.8~1.0mm。保护胶以100%覆盖芯片表面且不溢出为准,胶体高度具体见图6所示,图中H为保护胶高度,L为线弧高度(L<H)。

图6 保护胶高度示意图

2.5 点胶产品图片(见图7、图8)

图7 点胶产品,芯片与保护胶完好结合

图8 保护胶的面积≥100%芯片面积

3 点胶技术应用的优缺点

时间/压力型点胶机是采用脉动的空气压力控制技术,因此点出的胶体大小不仅和气压大小、点胶时间长短有关,而且整个系统如气管直径、气管长度、胶筒容量、胶体密度、点胶头内径等的动态特性都对其有影响。其优点是将报废的早期全自动金丝球焊机改造利用,经济实用,操作方便,适应性好,可用于芯片等各种对象;缺点是脉动压缩空气工作过程中的动态特性会改变胶体黏度和大小,导致点出的胶量随着变化,点胶质量难以保证,点胶速度难以提高。

4 影响点胶质量的因素

我们评价点胶的质量主要看其准确性和一致性两个指标,实际应用中只靠点胶技术是不能完全保证点胶质量的,还有很多影响点胶质量的因素,包括胶体的黏度、胶体材料自身的强度、点胶后烘烤过程的加热情况等。而点胶技术中影响点胶质量最主要的因素是点胶时间和点胶压力,因为点胶过程中某些参数并不是始终保持不变的,如胶筒内的胶体体积就会随着点出胶量的增大而逐渐减少,所以相应的气动系统参数发生变化也会影响点胶最终质量,图7是点胶时间、压力和点出胶量的关系图。

图9 点胶时间、压力和胶量关系图

5 改进提高措施

实际应用过程中影响质量的因素在一定程度上是可以克服的,主要有以下几点:

(1)胶体需在规定的有效期内使用完,储存温度要求-5℃;

(2)使用时摇匀胶体,保证胶筒内胶体无气泡;

(3)烘烤过程严格按照“胶体烘烤曲线”执行;

(4)针对不同大小的芯片,根据其表面面积设置合适的点胶时间、压力;

(5)保证点胶机的连接气管、胶筒和点胶头等接口处无漏气现象。

6 结束语

本文针对定位精度差、成品率以及利用率低的全自动金丝球焊机,结合该设备性能,通过增加点胶控制系统,成功地改造成为时间/压力型全自动点胶机,并对此点胶机的系统组成和工作原理,以及在芯片表面点胶工艺中的应用进行了系统综述,同时分析了芯片表面点胶技术的相对优缺点及相关的质量影响因素。最终使改造后的时间/压力型全自动点胶机能够满足单排引线、单元步距、不同宽度类型的引线产品的点胶能力、质量达到点胶产品技术要求。