压力对航空煤油 RP-3结焦的影响

琚印超 徐国强 郭 隽 王英杰

(北京航空航天大学 航空发动机气动热力重点实验室,北京 100191)

压力对航空煤油 RP-3结焦的影响

琚印超 徐国强 郭 隽 王英杰

(北京航空航天大学 航空发动机气动热力重点实验室,北京 100191)

实验研究航空煤油 RP-3在流动状态下的结焦分布情况,并分析了压力对于氧化结焦的影响.实验中采用恒定热流的方式将流经长 2m的单通道不锈钢管(Ф2.2×0.2,1Cr18Ni9Ti)中的航空煤油由 127℃加热到 427℃,质量流量 4g/s,并利用“称重法”获得 RP-3结焦数据.通过改变系统压力 3,4,5,6,7MPa,研究了压力对 RP-3壁面结焦速率的影响规律.实验结果表明,压力的提高,对管壁的结焦有一定的抑制作用,结焦峰值位置也有沿实验段往下游移动的趋势,不同压力情况下的管壁结焦速率分布曲线的形状大致相当.

压力;航空煤油;结焦;热氧化

在冷气用量不能大幅增加且冷却结构无法大幅改变的前提下,使用高热沉的航空燃料对冷气进行冷却[1-2]不仅可以提高冷气的冷却品质,还有利于燃料的雾化和燃烧.但当燃料温度达到一定值后,便会开始结焦,影响供油系统与空油换热器的可靠性.

当航空煤油的温度达到约 150℃将会产生氧化结焦,燃料与其中的溶解氧开始反应,通过自由基链式反应机理[3],形成氢过氧化物.随着反应的加深,这些复杂的产物增加了燃料的粘度,进而经过聚合、缩合、凝结,形成胶状固体沉积物.温度达到约 450℃时开始裂解结焦.

影响航空燃料在管内氧化结焦的因素很多,除了燃料本身以外,主要有操作条件如温度、压力、质量流速和反应时间等.文献[4]研究了温度,压力以及驻留时间等因素对煤油结焦的影响,结果表明物理因素主要通过传质和反应动力学对结焦产生作用,其中温度是最主要影响因素,压力影响不明显.文献[5]研究 JP-5得到了当地壁面温度是影响结焦形成的关键因素,流速和实验时间其次,而油温和压力(超临界)影响最小的结论.

本文结合实际航空发动机的工作情况,建立了一套超临界碳氢燃料流动结焦测试实验装置,研究了 RP-3从 127℃等热流加热至 427℃时,压力变化对于氧化结焦在管壁分布情况的影响.

1 实验部分

1.1 实验装置及方案

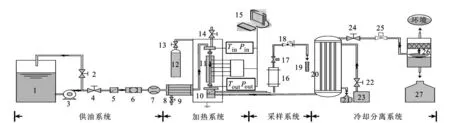

图1为超临界流动结焦测试装置示意图.整个装置可分为 4个系统:供油系统、加热系统、采样系统和冷却分离系统.供油系统中煤油从油箱经高压泵加压先后流经阀门、过滤器、流量计和阻燃阀,为便于流量的调节在油泵出口还设置了回油旁路.

为模拟未来先进航空发动机换热器中的换热情况,实验中采用了长为 2m,内径 1.8mm、外径2.2mm的不锈钢管(1Cr18Ni9Ti),并采用低电压大电流以恒定热流的交流电方式加热.管外包裹用于绝热的玻璃棉.沿着加热管长方向布置了 15对 0.1mm标准 K型热电偶监测壁温.进出口油温使用 K型铠装热电偶测量,压力由 CJY-113压力传感器进行监测,在预热段前的 DMF-1-2型科氏力质量流量计用于测量质量流量.温度、压力和流量信号经 ADAM-4018模块转换成模拟信号后输入电脑并实时记录.采样系统从收集腔引出,用于实验过程中实时采样.加热后的煤油经冷却分离系统冷却至室温,并进行产物分离收集.

图1 实验装置示意图

预热段模拟了煤油冷却润滑系统、液压系统以及航空电子设备的过程,实验段模拟了煤油与冷气的换热过程.煤油经过预热段后温度达到约127℃,经实验段后将达到 427℃.

本研究中所选定的压力范围为 3~7MPa.实验的主要参数实验段进口油温 127℃,出口油温427℃,质量流速4g/s,实验加热时间 60min.以进出口温度平均作为定性温度,确定物性值后,计算求得的停留时间约 0.7 s.实验段前后装有背压阀,能保证实验过程中流量和压力的稳定,进出口油温也基本不变.

1.2 实验原料

国产航空煤油 RP-3是单一直馏馏分或直馏组分与精制组分混合组成,以直链烷烃和环烷烃为主,二者共占 70%~90%,碳数分布从 C10~C15,密度(15℃)0.775~0.830g· cm-3(临界温度为 372.35℃,临界压力为 2.390MPa,5MPa下的起始裂解温度为 471.8℃[6]).实验前在煤油中通入足够量的空气,保证煤油中的溶解氧饱和.减少因溶解氧浓度不同对实验结果造成的影响.

1.3 测焦方法

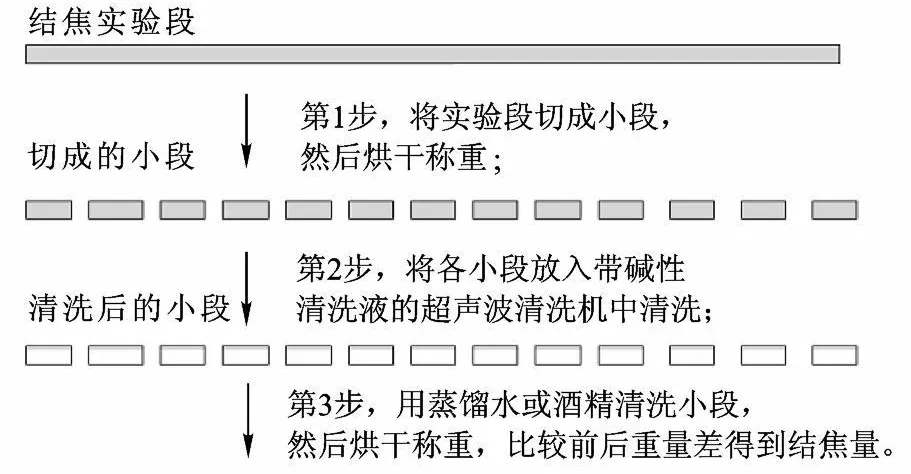

本实验采用称重法测量结焦[7]仪器有 BT224S电子天平(最大量程为 220g,d=0.1mg)、超声波清洗机.首先将实验后待处理的管子切成 5 cm长的小管段.用酒精擦拭管外壁后在 80℃的环境下烘干 1h,取出使用微量天平称重.然后将小管段置于加入了碱性清洗液的超声波清洗机中清洗3h,再次放入电炉中烘干 1h,接着取出擦拭后进行称重.通过对比清洗前后管段减重变化获得管壁结焦分布情况.其中,烘干和清洗的时长是经过重复性验证而确定的(见图 2).

图2 结焦量测量方案图

2 数据结果与讨论

2.1 数据处理

本实验中研究航空煤油氧化结焦特性,主要是针对不同工作压力的情况下,通过对实验段的总结焦量、截断后的各小段的平均结焦速率以及结焦速率/结焦量分布曲线的比对,得到相应结论.

总结焦量是指所有切成的小段所测得的结焦量的总和,其单位为 mg.平均结焦速率是指单位时间、单位面积上的结焦量,其单位为 μg/(cm2·min).结焦速率/结焦量分布曲线上每个数据点坐标为(每小段中心在实验段中的轴向位置,每小段的结焦速率/结焦量),由所有这些点连接得到分布曲线.

2.2 结果讨论

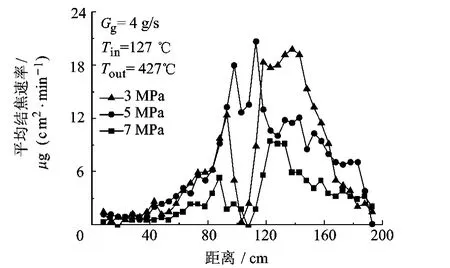

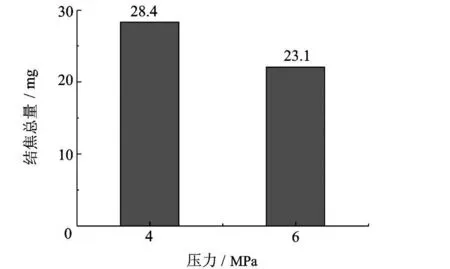

实验采用了两批次的 RP-3,成分略有不同,故分组进行处理.第 1组压力分别为 3,5,7MPa,第 2组为 4MPa和 6MPa,见图 3~图 6.图 3和图5为不同压力下结焦速率分布沿管长方向的分布曲线比较.图 4和图 6分别为不同压力下结焦总量的比较.

图3 P=3,5,7MPa的结焦速率分布曲线比较

图4 P=3,5,7MPa时结焦总量的比较

从图 3和图 5上可以看出,结焦速率沿管长先增大后减小,在 80~140 cm处形成一个峰值区域,此处结焦速率受温度和氧浓度综合影响的结果[8].在实验段前半部分(0~80cm),温度是影响结焦反应的主导因素,结焦速率随管壁和煤油温度的升高不断增大,但是随着结焦反应进行,煤油中的溶解氧不断消耗,自由基链式反应减弱,伴随着氢过氧化物的不断消耗,结焦速率也逐渐降低,从而出现结焦峰值.实验段出口处 (140~200 cm),管壁温度较高,RP-3发生轻微裂解反应,结焦速率略高于进口部分(0~80 cm).文献[9]等研究飞行器燃料的沉积形式和缓解,认为燃料温度是氧化结焦的主要原因,在 600℉(约316℃)的时候氧化造成的氧化结焦接近顶峰,超过这个值后由于氧的消耗开始下降,在接近800℉(约 427℃)的时候热分解沉积开始.本实验结果基本吻合此规律.

图5 P=4,6MPa的结焦速率分布曲线比较

图6 P=4,6MPa时结焦总量的比较

由于两批次煤油组分的略微不同,且由于氧化反应机理的复杂性,故有可能出现结焦峰值分布形态和结焦总量的差异性,但从图 3和图 5中明显可以看出,同批次实验中,不同压力情况下,煤油结焦速率的分布形状具有较好的相似特性,在图 5中表现的尤为突出.实验结果中均具备了煤油氧化结焦的双波峰形态,并且压力从 4MPa增加到 6MPa及 5MPa增加到 7MPa的两种情况下,RP-3管壁结焦峰值出现的位置均有沿实验段往下游后移 5 cm的现象.

实验结果显示,在 3MPa情况下,结焦速率峰值区域整体水平较高,且范围大.当压力逐渐升高的过程中,结焦速率峰值区域不断缩短,同时结焦峰值处的速率也呈现逐渐下降的趋势,并且在实验段出口处(140~200 cm)整体结焦速率显著下降.当压力增加到 7MPa后,结焦峰值处和实验段出口处的结焦速率仅仅是 3MPa情况下的一半.

分析原因,实验段中的油温达到超临界温度之前,压力变化主要影响的是煤油的运动粘度和密度.近壁处的煤油由于过热变为沸腾态,与主流的液体形成类似于两相流的扰流,随着压力的升高,Re略微减小,降低了煤油扰动的能力,进而降低了结焦的反应速率.在达到超临界温度后,压力升高,煤油的溶解度增加,其萃取性增加,且输运能力略微下降,而管内壁结焦主要是由于煤油中的胶状物输运并附着于管壁长时间沉积所致.故液体空间中的结焦胶状物更多的游离于煤油中,并且输运到管壁的能力下降.在实验中,扩散性与萃取性对管壁结焦的影响占主导,即使压力升高导致密度变大,相应的停留时间增加,但是它们与停留时间三者共同作用仍使得附着在管壁的结焦大大减少,使得结焦峰值区域的结焦降低了.这与文献[10]针对 3种不同的燃料进行了压力范围为 0.017~4.24MPa的实验中得到随着压力的增加,结焦总量和局部的结焦量都减少了,并且结焦峰值在往下游移动的结论基本吻合.

从图 4和图 6可以看出,在本组实验中,随着压力的升高 RP-3管内壁总的结焦量逐渐降低,即压力的升高对壁面结焦有一定的抑制作用.但在本实验研究中,仅仅通过提高压力,并没有实现彻底抑制超临界煤油结焦的目的.高压力情况下的结焦情况有待于进一步实验研究.

3 结 论

本文针对未来先进航空发动机燃油系统的工作情况,在保证质量流速与进口温度相同的条件下研究了压力对 RP-3氧化结焦生成规律的影响.在本实验研究范围内,结果如下:

1)不同压力下,RP-3管壁结焦速率分布曲线的形状基本相同.

2)随着压力的升高,RP-3管壁结焦峰值有略微往下游移动的趋势.

3)随着压力的升高,RP-3管壁结焦总量逐渐降低,即增大压力对管壁结焦有一定的抑制作用.

References)

[1]Bruening G B,Chang W S.Cooled cooling air systems for turbine thermal management[R].ASME Paper No.99-GT-14,1999

[2]Sobel DR,Spadaccini L J.Hydrocarbon fuel cooling technologies for aad vanced propulsion[J].ASME Journal of Engineering for Gas Turbines and Power,1997,119:344-351

[3]Edwards T,Harrison B,Zabarnick S,et al,Update on the development of JP-8+100[R].AIAA-2004-3886,2004

[4]Spadaccini L J,SobelD R,Huang H.Deposit formation and mitigation in aircraft fuels[J].ASME Journal of Engineering for Gas Turbines and Power,2001,123:741-746

[5]Marteney P J,Spadaccini L J.Thermal decomposition of aircraft fuel[R].ASME Paper No.86-GT-36,1986

[6]孙青梅,米镇涛,张香文.吸热型碳氢燃料 RP-3仿 JP-7临界性质(tc,pc)的测定[J].燃料化学学报,2006,34(4):466-470 Sun Qingmei,Mi Zhentao,Zhang Xiangwen.Determination of critical properties(tc,pc)of endothermic hydrocarbon fuels—RP-3 and simulated JP-7[J].Journal of Fuel Chemistry and Technology,2006,34(4):466-470(in Chinese)

[7]Orhan A,Semih E.Analysis of solid deposits from thermal stressing of a JP-8 fuelon different tube surfaces in a flow reactor[J].Industrial and Engineering Chemistry Research,2001,40(2):596-603

[8]朱玉红,余彩香,李子木,等.航空燃料超临界热裂解过程中焦炭的形成[J].石油化工,2006,35(12):1151-1155 Zhu Yuhong,Yu Caixiang,Li Zimu,et al.Formation of coke in thermal cracking of jet fuel under supercritical conditions[J].Petrochemical Technology,2006,35(12):1151-1155(in Chinese)

[9]Marteney P J,Spadaccini L J.Thermal decomposition of aircraft fuel[R].ASME Paper No.86-GT-36,1986

[10]Watt J J,Evans A,Hibbard R R.Fouling characteristics of ASTM jeta fuel when heated to 700℉in a simulated heat exchanger tube[R].NASA TN D-4958,1968

(编 辑 :张 嵘)

Effects of pressure on the coking characteristic of jet fuel RP-3

Ju Yinchao Xu Guoqiang Guo Jun Wang Yingjie

(National Key Laboratory on Aero-Engines,Beijing University ofAeronauticsand Astronautics,Beijing 100191,China)

The influences of pressure on the surface coke deposition of RP-3 were studied by experiments.The flowing RP-3 is heated up to supercritical state in a 2m long single-pass stainless steel tube(Ф2.2×0.2,1Cr18Ni9Ti)with con st ant heat flux.The mass flow is 4 g/s.The mount of surface coke deposition was obtained by weighting method.The influences of pressure on RP-3 surface coke deposition rate were investigated by changing the pressure.The result shows that the greater pressure can suppress coke deposition to a certain extent;the location of coking peak value tends to move backwards along the experimental segment;the shapes of surface coke deposition distribution curve under different pressure are the same.

pressure;jet fuel;coke deposition;thermal oxidation

V 312+.1

A

1001-5965(2010)03-0257-04

2009-04-16

国家自然科学基金资助项目(Grant NO.50676005/E 060303)

琚印超(1985-),男,浙江龙游人,硕士生,woshixiaoju@yahoo.com.cn.