高速切削加工中新型智能刀柄单元的设计

陈萃,纪义国

(空军航空大学 航空军械工程系,长春 130022)

高速切削(High Speed Cutting)和高速加工(High Speedmachining)分别简称HSC和HSM,是近些年迅速崛起的一项先进制造技术。由于其得天独厚的优点,已经在现代机密、超精密加工中抢占了十分重要的地位。高速切削技术使汽车、模具、飞机、轻工和信息等行业的生产率和制造质量显著提高,加工工艺及装备进一步更新优化,如同数控技术一样,高速切削和高速加工已经成为21世纪机械制造行业的一次影响深远的技术革命。特别是在解决难切削加工的材料加工的问题上,给人们提供了新的研究方向,是当代先进制造技术的重要组成部分。

随着对高速切削技术的研究以及该技术的进一步成熟和发展,一些细节上的问题逐步映入人们的视野。其中一个重要的关键点就是如何解决刀具与刀柄、刀柄与主轴的连接问题,也就是说如何保证三者所组成的旋转系统的刚性和动平衡的问题。能否解决好上述问题已经成为高速切削和高速加工中,获得令人满意的加工精度和表面粗糙度的重要因素。本文就此提出了一种解决该问题的方法,实现了一种新型智能刀柄系统的设计。

1 高速切削加工对刀柄性能的要求

刀柄的功能主要是解决刀具与主轴的连接问题。如果处理不好,就会严重影响高速切削加工的可靠性以及机床主轴的动平衡,引起刀具的振动,对切削加工的精度和工件表面粗糙度以及机床主轴轴承的使用寿命产生极其不利的影响。因此,研究、设计和正确使用刀柄,是实现高速切削加工的一个核心问题。

高速切削加工要求刀柄应具有较高的重复定位精度、较小的径向跳动量、较大且可靠的夹紧力、较好的刚性和动平衡性等优点。

2 高速切削加工中刀柄的使用

2.1 高速切削加工中由于高转速所引发的问题

在高速主轴系统中,任何旋转体的不平衡都会产生离心力,随着转速的增加,离心力以平方的关系迅速增大,包括刀柄在内的高速切削刀具系统也会产生离心力,在高速主轴的设计和高速切削机床的应用过程中必须充分考虑和解决刀具系统的离心力的问题,这一点在传统切削加工中是不必给予如此重视的。

高速切削加工要求确保在高速下主轴与刀具的连接状态不发生变化,但是主轴前端的锥孔在高速运转的条件下,由于离心力的作用会发生膨胀现象,其膨胀量的大小随着转速的增加而增大。但与之装配的刀柄的膨胀量却很小,这样总的锥度连接刚性会降低并且引起径向间隙的出现。因此,这将会影响主轴的动平衡与刀具的径向跳动。

2.2 传统的7:24锥度实心长刀柄用于高速切削加工所存在的问题

目前,应用最为广泛是当属标准7:24锥度实心长刀柄,这种刀柄与主轴的连接完全是依靠锥度定位来实现的,一般只要求前段的 70%以上的接触率,而后段往往存在一定的间隙。由此引发了其在高速切削应用中的一连串的问题:

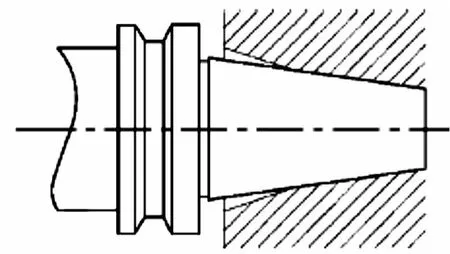

(1)刀具动、静刚度底,刀柄与主轴一起高速旋转时,由于主轴轴孔膨胀现象的存在,会是刀柄与主轴前段出现间隙,会使得原本只靠锥度连接的低刚性连接刚度进一步降低。其情况如图 1所示。

图1 主轴前段膨胀产生机理Fig.1 The made mechanism of expanding forepart of principal-axis

(2)动平衡性能差,标准7:24锥度实心长刀柄的锥度比较长,很难实现全长无间隙配合,刀柄后段存在间隙。正是由于这种间隙的存在,引起刀具的径向跳动,影响主轴系统的动平衡。

(3)重复定位精度低,由于锥度较长,难以保证每次换刀后刀柄与锥孔结合的一致性。

2.3 针对传统的7:24锥度实心长刀柄的优化以及引发的问题

为了适应高速切削加工对刀柄的要求近些年来各工业发达国家,相继研究开发了多种新型刀柄,其中最具有代表意义的应属德国的HSK系列刀柄、美国的 KM 系列刀柄和日本的 BIG-PLUS系列刀柄。所采取的改进举措通常是:法兰面与锥面的过定位连接、改用1:10小锥度、使用空心短柄结构。

采用法兰面与锥面的过定位连接的目的是提高轴向重复定位精度。从某种意义上来说,这是提高轴向重复定位精度最为有效的方法。但就其应用来说,存在这严重的弊端。因为采用过定位安装,必须严格控制锥面基准线与法兰端面的位置精度,与之相应的主轴也必须控制这一轴向精度,残酷的提高了制造工艺的难度。一般来说,采用这种过定位安装的主轴是不允许修复重磨的,因为重磨主轴会引起锥度直径的超差,进而影响夹紧机构的压紧位置。通常从保护主轴的角度出发,刀柄材料选用硬度低于主轴的材料,迫使刀柄主动磨损。但由于刀柄的加工精度要求非常高,重磨的费用极其昂贵,且易造成刀柄的完全报废,因此其经济性能很差。并且由于在高速运转的情况下,主轴存在膨胀现象,采用这种结构是所出现的径向间隙是一个让人很头疼的问题。

改用1:10的小锥度可以提高刀柄与主轴的连接刚度。与传统的7:24锥度相比,其楔形效果好,能够提供较强的抗扭能力,由于1:10的锥度很小,锥柄接近与直柄,存在着自锁现象,所以每次卸刀柄时都需要一个附加的卸出力,这样会加剧主轴与刀柄的磨损。通常1:10小锥度刀柄都是采用法兰面与锥面的过定位连接方式来提高轴向定位精度,因此,主轴与刀柄的修复重磨也是一个不可小窥的问题。

采用空心短柄结构,这种刀柄的长度约为标准7:24锥柄长的1/3。由于配合用的锥度较短,在加之采用空心结构,从某种意义上来说,部分地解决由法兰面与锥面过定位连接所产生的干涉的问题,同时也清除了传统7:24刀柄连接时所产生后半段的间隙的问题。因为刀柄中空,在拉杆轴向拉力的作用下,刀柄可以径向收缩,实现法兰面与锥面的同时接触定位,这样可以降低对法兰面与锥面过定位结构对加工精度的要求,同时也降低了刀柄修复重磨的难度。但正是由于刀柄中空,所以不能直接用来夹紧刀具,需要在刀柄的法兰上另外加设刀具夹紧机构,无形中的增加了刀具的悬伸量,对连接刚度产生不良影响。法兰面的定位是以刀柄和主轴轴孔变形为前提来实现的。增加了相同转速的条件下主轴的膨胀量,导致主轴轴承工作条件的严重恶化。短锥的应用带来的另一个结果就是降低了刀柄和主轴连接的同轴度,为了能够获得较好的同轴度,又必须在加工精度上提出较为严格的要求,因此原本对加工精度要求低的优点又变得模糊了。

3 新型智能刀柄的设计

3.1 刀柄设计的出发点

本款刀柄设计的出发点主要是立足于国内的制造工艺现状,通过增加智能检测和控制系统来提高刀柄的高速性能。主要从以下几个方面来解决传统7:24实心长刀柄在高速加工中存在的问题。

3.2 刀具夹持结构的设计

在高速切削加工中,应用较为广泛的刀具夹持结构主要有三种:热装夹、三棱变形装夹和液压装夹。

这三种夹持方式均可以保证刀柄具有较高的刚度以及良好的动平衡特性,也都具有对称性好、精度高、刀具轴向位置可调的优点。

但从实际应用的角度来看,笔者认为热装夹最为适合于高速切削加工的应用,这是因为:三棱变形装夹的夹头加工难度很大,在高速加工中应用时必须对其加工精度有较高的要求,在价格方面存在较大的劣势。液压夹头相对与另外两种来说属于有夹紧元件的夹头,其结构较为复杂且其夹紧力比另外两种小,不适合铣削加工,再有就是其价格过于高昂。

3.3 主轴前段膨胀径向间隙清除的方法

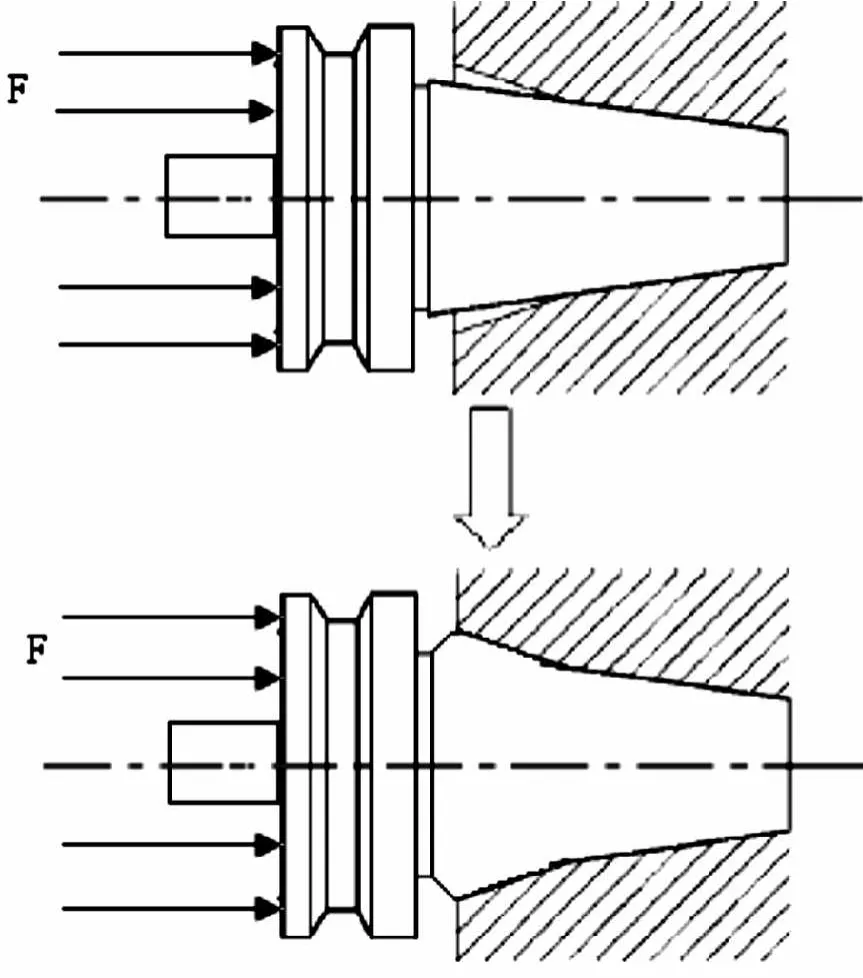

如前所述,在高速切削加工中,主轴的前段存在着膨胀现象,这回使得刀柄与主轴前段的配合产生径向间隙。这种间隙的存在对高速切削加工是十分不利的,它不但会影响到加工工件的质量,而且还会加剧刀具、刀柄以及主轴的磨损。必须采取一定的措施予以清除。这里采用的方法是使刀柄受迫变形的方法来实现的。其具体过程为:在刀柄的轴向上施加一个恒定的力(力的大小是通过实验的方法得到的),当力作用在刀柄的法兰面上时,由于弹性形变,刀柄的径向会变大,利用这个径向变形量来填补刀柄与主轴前段的径向间隙。其原理如图2所示。

图2 刀柄与主轴前段径向间隙的清除原理图Fig.2 The eliminated principle of radial clearance between knife-handle and forepart of principal-axis

3.4 关于保证轴向重复定位精度的问题的解决

在刀柄结构设计中,人们所关心的一个最为重要的问题就是如何提高刀柄安装的轴向重复定位精度,这对换刀具有非常重要的意义。

本设计中,不是以提高轴向重复定位精度为前提的。而是以如何检测刀柄的轴向位置为出发点,进行刀具的轴向位置补偿来提高其实际轴向定位的精度。其具体方法是将油缸与主轴轴套固联,这样油缸与主轴端面的相距距离就变成了一个已知量,通过位置传感器可以测得刀柄的法兰面与油缸间的距离。进而得到刀具加工点与主轴端面的距离。这样做有两个好处。一是清除了由采用法兰面与锥面的过定位连接所引发的一系列缺点,二是在加工过程中检测是实时进行的,可以实现对刀具的实时补偿。

3.5 清除主轴单元动不平衡的措施

主轴单元动不平衡包括刀柄的动不平衡、主轴的动不平衡、刀柄与主轴连接的动不平衡的问题。这里假设刀柄与主轴都是经过动平衡处理的,主要解决的是刀柄与主轴连接所引起的动不平衡的问题。

图3 刀柄前端调节系统结构Fig.3 The adjusting system configuration of forepart of knife-handle

解决旋转体动不平衡的方法主要有添加或切去部分质量和改变旋转体内部的质量分布等两种方法。其中应用较多的是切去部分质量和改变质量分布的方法,前一种通常是在刀具和刀柄的制造过程中进行,由生产商完成的。后一种被用来进行刀柄与主轴连接后的动平衡的处理,这时可以用两种来进行对主轴刀柄单元进行动平衡调整,即手动调整和自动在线调整,其中手动调整较为繁琐,浪费了大量的加工时间。自动调整具有调整精度高,调整时间短等一系列优点,已经得到了广大用户的一再好评。

图4 刀柄径向剖视图Fig.4 The radial cutaway view of knife-handle

关于动平衡的问题,采用添加部分质量和改变其质量分布相结合的方法来实现的,具体的作法是在刀柄的圆柱面上加工8个关于轴对称的深孔,在调整过程中,根据外部传感器的测量结果,判断刀柄的质量分布情况,向8个孔中的一个或两个中添加一定质量的液体,由于离心力的作用液体将会紧贴在孔的外端,以此来调整刀柄的动平衡。其径向剖视图如图4所示。

3.6 智能刀柄控制系统的设计

结合实际需要现将智能刀柄的控制系统框图给出,其内容如图5所示。

图5 智能刀柄控制系统结构图Fig.5 The control-system configuration of Intelligent knife-handle

4 结束语

在借鉴国外先进经验的基础上,立足于我国的刀具、材料、机床性能、技术条件,完成了一款可以满足大多数加工需求的智能刀柄的设计工作。可以预见,今后在刀柄自带平衡装置和减振装置、多功能智能型刀柄、整个刀具系统的全自动在线平衡系统等方面将有较大的发展空间。

[1]张伯霖,杨庆东,陈长年.高速切削技术及应用[J].北京:机械工业出版社,2002.

[2]董广强,王贵,裴宏杰,等.高速加工中刀柄结构分析[J].2005.

[3]Engene.Kocherovsky E.HSK:Characteristics And Capabilities[EB/OL].http://www.hskworld.com/articles/characterristics_and_capabilities.htm,2001.

[4]田春林,杨海萍,范景峰,等.高速研磨表面加工硬化的研究[J].长春理工大学学报,2005,28(4):1921.