Fe2O3掺杂原位合成Al2O3/TiAl复合材料的组织与性能

向六一, 王 芬, 朱建锋, 王晓凤

(陕西科技大学教育部轻化工助剂化学与技术重点实验室,西安710021)

在众多金属间化合物中,Ti-Al金属间化合物具有低密度、高比强度和比弹性模量,在高温时仍可以保持足够高的强度和刚度,同时它还具有良好的抗蠕变及抗氧化能力,这些优点使其成为航空、航天、飞航导弹用发动机以及汽车的轻质耐热结构件的最具竞争力的材料之一[1,2]。然而,由于强键结合以及基于有序结构变形行为的低对称性所引发的室温脆性和高温时强度反而降低的缺点,一直是阻碍其实际应用的最大缺陷[3,4]。研究表明[5~7],在Ti-Al金属间化合物中弥散陶瓷相,制备金属间化合物基复合材料,可明显提高Ti-Al金属间化合物材料的强度和韧性以及高温强度。在各种增强体中,Al2O3具有化学稳定性好、强度和弹性模量高、热膨胀系数小和熔点高,且与TiAl合金具有良好的化学和物理相容性等优点,被认为是增强TiAl合金最有效地增强体之一[8,9]。弥散增强相可以通过外加或自生的方式引入,其中原位自生增强相,可以获得增强相的均匀分散,干净的相界,与基体较好的结合界面以及简化的合成工艺等,合成产物的力学性能显著提高。

本研究利用 Al-Ti-TiO2-Fe2O3体系的放热反应,采用热压工艺(HP),原位合成了Fe掺杂Al2O3/ TiAl复合材料,通过扫描电镜(SEM)和X射线衍射分析(XRD)对其组织形貌和物相组成进行了初步研究,并探讨了Fe2O3掺杂量对力学性能的影响。

1 实验

实验以Ti粉(纯度99.3%,280目)、Al粉(纯度99.5%,200目)、TiO2粉(纯度99%,平均粒径为0.5μm)和 Fe2O3粉(纯度 99%,平均粒径小于20μm)为原料,以43.83Ti-38.65Al-17.52TiO2为基础配方,分别外加0.10%,0.84%,1.6%和2.5% (质量分数,下同)的Fe2O3粉,对应的编号为a,b,c,d。以乙醇为保护介质用行星球磨机进行湿混,球料质量比为3∶1,磨机转速为800 r/min,球磨时间为2 h。球磨后的粉料经干燥、造粒,装入内直径为35 mm的石墨模型内,后在低真空条件下升温至1300℃,在升高过程中增加模具压力,最终至35MPa,保温60 min后随炉冷却。

用日本理学D/max 2000PC型X射线衍射仪分析产物的相组成。用JSM-6700F扫描电镜观察断口形貌。试样表面经粗磨、细磨、抛光后,用洛氏硬度计测其硬度,每个硬度值为5点平均值。用PT-1036PC万能试验机进行试样的抗弯强度测试,试样尺寸为25mm×4 mm×3 mm,测试跨距为20 mm,压头位移速率为5mm/min。采用单边缺口试样法测量材料的断裂韧度,三点弯曲标准试样尺寸b×w× L=3 mm×6 mm×30mm。首先将打磨、抛光后的试样利用DK7725A-5型电火花数控线切割机切一深度a=0.45w/mm、宽度为0.12 mm的切口,测试的跨距S=24 mm,压头移动速率为0.06 mm/min。

2 结果与讨论

2.1 相组成分析

图1为掺杂不同含量Fe2O3合成产物的XRD图谱,由图可知,产物主要由γ-TiAl,α2-Ti3Al,Al2O3以及微量FeAl3相组成,TiO2已被全部还原而转变为Al2O3,Ti和Al也反应生成了基体γ-TiAl相和α2-Ti3Al相,FeAl3相是由Fe2O3与Al发生铝热反应形成。γ-TiAl和α2-Ti3Al的峰位向小角度略微偏移,说明其面间距偏大。分析认为,由于部分氧溶解在γ-TiAl和α2-Ti3Al内,使其晶格变大,同时使得生成的Al2O3含量减小。此外,观察发现随Fe2O3掺杂量的增大,α2-Ti3Al相和Al2O3相的峰值增强,说明其含量渐渐增大,γ-TiAl相含量相对有所减小,其原因是基于Al液和Fe2O3反应将消耗部分Al液。Fe2O3加入量愈大,消耗量愈多,造成Al液浓度相对不足,从而间接导致α2-Ti3Al相含量增大和γ-TiAl相含量相对减小。

图1 掺杂不同含量Fe2O3合成产物的XRD图谱(a)0.10%;(b)0.84%;(c)1.6%;(d)2.5%Fig.1 XRD patterns for in situ composites with different contents of Fe2O3(a)0.10%;(b)0.84%; (c)1.6%;(d)2.5%

2.2 微观结构分析

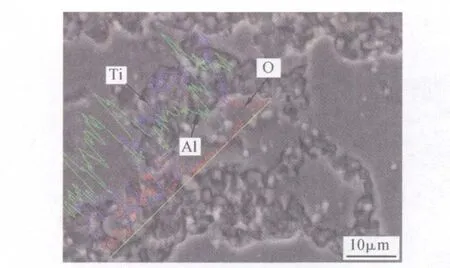

图2为掺杂不同含量Fe2O3合成产物断口的低倍SEM照片。结合能谱(图4)分析表明,图中灰黑色片层状结构为(γ-TiAl+α2-Ti3Al)双相基体,亮色的物质为增强的Al2O3颗粒,部分区域分散较均匀,同时存在一定的团聚现象。分析认为Al2O3的团聚是因为:(1)原料粉末混合不充分,尤其是TiO2是亚微米级粉末而易成聚集状态;(2)Al液和Al2O3的润湿性差,接触角大都大于90°,而且铝与氧的亲和力非常强,在铝液表面形成一层Al2O3膜,它阻碍了铝液与Al2O3颗粒的直接接触,故而Al2O3被液相前沿推动而汇聚于基体晶界处。随Fe2O3掺杂量的增大,Al2O3含量增大,其分布区域逐渐扩大,分布团聚程度逐渐降低,使其成弥散分布。加入Fe2O3后,对润湿性存在三种影响:(1)改变铝液的表面张力;(2)改变固/液界面能;(3)在固液界面参与界面反应。Fe2O3类似于表面活性剂,降低了铝液的表面张力,改善了铝液与Al2O3颗粒之间的浸润性,Al2O3颗粒进入液相的程度增加了,颗粒的流动性增加了,颗粒的分散程度也提高了,Al2O3颗粒逐渐呈弥散分布。依据杨氏方程[10],液态金属对固体表面的浸润可表示为:

式中,θ为液体在固体表面的浸润角,σSV为固气表面张力,σSL为固液表面张力,σLV为液气表面张力。由式(1)得出,能够降低液态金属表面能σLV和界面能σSL的合金化元素,便能改善固-液之间的浸润性。要降低铝液的表面能,加入的合金元素应满足σM<σAl。加入Fe2O3后引入了Fe元素,因Fe元素能显著降低液态金属的表面能和界面能,故改善了液/固间的润湿性[11]。

图3为复合材料断口的高倍扫描照片。由图3可见,细小规则的Al2O3增强相粒子分布在灰黑色基体晶界处。随Fe2O3加入量的增大,Al2O3粒子从高度偏聚区域逐渐连接成空间网络,分布更趋均匀,网络间包围的基体尺寸明显减小,且Al2O3颗粒呈规则地围绕基体分布,图3d显示,基体平均晶粒尺寸小于10μm,Al2O3颗粒小于1μm。此外,观察还发现图3a,3b内存在一定量的气孔。随Fe2O3加入量的增大,图3c,3d气孔明显减少,基体晶粒与Al2O3颗粒结合较好,说明致密度逐渐提高。逐渐增多的Al2O3颗粒大量分散在基体晶粒的周围,阻碍高温时基体晶界的移动,使晶粒细化,且结构的均匀化程度提高,气孔减少。同时,随Fe2O3加入量的增大,其烧结活性和助烧结作用得到充分体现,促进了烧结,也使得气孔大大减少,提高了材料的致 密度。

2.3 力学性能分析

图5所示为掺杂不同含量Fe2O3所合成产物的抗弯强度和断裂韧度,由图可见,抗弯强度和断裂韧度在 Fe2O3掺杂量为 0.84%前是升高的,超过0.84%后又显著降低。在Fe2O3掺杂量为0.84%时,抗弯强度和断裂韧度分别为 624MPa和6.63MPa·m1/2,说明Fe2O3掺杂量对力学性能有很大的影响。分析认为,随Fe2O3加入量的增大,Al2O3颗粒含量增大且弥散程度也大大改善,同时基体组织和增强颗粒在不断细化,孔隙的尺寸和数量在不断减小,结构的均匀化程度在不断提高,屈服强度也相应地提高。抗弯强度的变化用Hall-Petch关系也可加以说明[12]:

图4 抛光试样断面的EDS分析Fig.4 EDS pattern of Ti,Al and O for polished fracture

式中,ΔσYM为屈服强度;k为断裂韧度,取0.1MPa· m1/2;D是晶粒尺寸;d为增强相粒子尺寸;Vp是增强相的体积分数。由式(2)得出屈服强度随晶粒尺寸的减小、增强相粒子尺寸的减小和体积分数的增大而增大。但随Fe2O3加入量的继续增大,α2-Ti3Al相显著增多,导致抗弯强度又降低。因此,只有α2/ γ两相比例适中时,才能更为有效的提高产物的抗弯强度。

图6所示为掺杂不同含量Fe2O3所合成产物的相对密度和洛氏硬度。由图可见,随Fe2O3掺杂量的增大,合成产物的相对密度和洛氏硬度呈升高趋势,二者的变化规律基本相同。相对密度的增大一方面与Al2O3颗粒含量的增大有关;另一方面与结构的逐渐均匀化相关。随 Fe2O3掺杂量的增大,Al2O3颗粒含量增大,晶粒细化、增强颗粒的弥散分布等原因使得产物的结构均匀,气孔减少,致密性提高,相对密度增大。硬度的提高与Al2O3粒子数量的增大有关,且Al2O3粒子的硬度高,从而提高了产物的硬度。根据复合材料硬度混合定律:

式中,HC,HM和Hf分别为复合材料、基体、增强体的硬度;fV为增强体的体积分数。由式(3)可见,随Al2O3含量的增大,硬度逐渐增大;另一方面,硬度的提高与基体晶粒的细化有关。随Al2O3加入量的增大,弥散增强相增多,晶粒逐渐细化,使得晶界增多,能更有效地抵抗位错和变形的发展,进一步提高产物的硬度。

3 结论

(1)Fe掺杂Al2O3/TiAl复合材料的产物主要由γ-TiAl,α2-Ti3Al,Al2O3相构成,Al2O3颗粒分布于基体交界处,存在一定的团聚。Fe2O3的引入,改变了基体γ-TiAl相和α2-Ti3Al相的相对含量,使得 γ-TiAl相的含量减少,α2-Ti3Al相含量增大,对双相基体具有调控作用。

(2)Fe2O3与铝液产生的铝热反应还原出的Fe元素,能够改善Al2O3颗粒与体系液相间的浸润性,使得Al2O3颗粒的分散性提高,在晶界处呈弥散分布,基体晶粒有所细化,致密性提高,改善了复合材料的力学性能。

[1]FROES F H,SURYANARAYANA C,ELIEZER D.Syn-thesis,properties,and applications of titanium aluminides[J].Journal of Materials Science,1992,27(19):5113-5140.

[2]DIMIDUK D M.Gamma titanium aluminide alloys-an assessment within the competition of aerospace structural materials[J].Materials Science and Engineering(A),1999,263(2):281-288.

[3]LORIA E A.Gamma titanium aluminides as prospective structural materials[J].Intermetallics,2000,8(9-11): 1339-1345.

[4]MUTOH Y,ZHU S J,HANSSON T,et al.Effect of microstructure on fatigue crack growth in TiAl intermetallics at elevated temperature[J].Materials Science and Engineering(A),2002,323(1~2):62-69.

[5]MEI B C,MIYAMOTO Y.Investigation of TiAl/Ti2AlC composites prepared by spark plasma sintering[J].Materials Chemistry and Physics,2002,75(1~3):291-295.

[6]RAO K P,DU Y J.In situ formation of titanium silicidesreinforced TiAl-based composites[J].Materials Science and Engineering(A),2000,277(1~2):46-56

[7]LI Z Q,HAN J C,HE X D,et al.Preparation of TiAl/ Al2O3composites by combustion synthesis[J].Journal of Harbin Institute of Technology,2002,9(2):213-216.

[8]孙国雄,寥恒成,潘冶.颗粒增强金属基复合材料的制备技术和界面反应与控制[J].特种铸造及有色合金,1998,19(4):12-17.

[9]李志强,曲伟,韩杰才,等.Al-Ti-TiO2体系燃烧合成及其反应过程研究[J].无机材料学报,2002,17(2): 293-298.

[10]梁英教.物理化学[M].北京:冶金工业出版社,1995.

[11]BEER S Z.Liquid Metals:Chemistry and Physics[M]. New York:Dekker,1972

[12]WHITEHOUSE A F,CLYNE T W.Effects of reinforcement content and shape on cavitation and failure in metalmatrix composites[J].Composites,1993,24(3):256-261.