高体份SiCp/Al复合材料型芯法无压浸渗近净成形制备技术

崔 岩, 郭 顺,, 赵会友

(1.北京航空材料研究院先进复合材料重点实验室,北京100095;2.中国矿业大学(北京)机电与信息工程学院,北京100083)

高体份(≥50%)SiCp/Al复合材料具有优异的结构承载功能、卓越的热控功能以及独特的防共振功能,它的比模量可以达到铝合金和钛合金的三倍,热膨胀系数比钛合金还低,热导率则远高于铝合金,平均谐振频率比铝、钛、钢三大金属结构材料高出60%以上,这种结构/功能一体化的综合性能优势使得此新型材料在航空航天精密仪器结构件、微电子器件封装元件等领域有着广阔的应用前景[1~3]。熔铝无压浸渗是制备高体份SiCp/Al复合的最有效方法,也是唯一能够实现大尺寸产品制备的工艺,同时其生产成本较低、易于实现大批量生产[4]。北京航空材料研究院采用无压浸渗法制备的一系列高体份SiCp/Al复合材料产品已成功地用于无人机光电稳定平台、卫星相机光机结构以及微波遥感卫星的电子元器件中[5~7]。

高体份SiCp/Al复合材料其陶瓷含量较高(SiC体份≥50%),故加工困难,成本高、工期长,这在很大程度上限制了这种先进材料的推广应用。近净成形技术是制造业中一门新兴的先进技术,该技术的核心就是实现材料的制备-成型一体化,使材料在制备过程中尽可能地接近于其产品的最终形状和轮廓,最大限度地减少后续加工步骤和加工余量。基于高体份SiCp/Al复合材料难于加工的特点和近净成形技术的独特优势,若能将近净成形技术引入高体份SiCp/Al复合材料的制备,那将无疑会以可接受的成本获得大尺寸、形状复杂的高体份SiCp/Al复合材料制件,进而对推广这种先进材料的应用有着重要的意义。国内外的许多学者也都对高体份SiCp/Al复合材料的近净成形制备技术进行了研究[8,9],但均是采用先黏结制得近净成形的粉末预制体后无压浸渗或压力浸渗的方法实现这一目标,黏结剂的加入容易在后续制备的复合材料中留下气孔,并带来导热性差的杂质相,这就为复合材料性能的劣化埋下了伏笔。另外,对大尺寸结构件而言,陶瓷预制体成型十分困难,预烧结时几乎不可避免地会开裂。本工作就是基于以上背景,试图通过在SiC粉体中放置容易加工掉的型芯的方法来实现高体份SiCp/Al复合材料制件的无压浸渗近净成形制备。

1 试验过程

1.1 原材料

基体铝合金:将工业纯铝(纯度99.7%)、纯镁(99.7%)和铝硅合金(硅含量20%)依据成分配比进行冶炼,制得成分优化的Al-Mg-Si-X系无压浸渗专用铝合金。

增强相材料:选用绿色、不规则、尖角状的碳化硅颗粒作为复合材料的颗粒增强相,颗粒粒度约为50μm。

型芯:选用Al-Mg-Si-X基体铝合金作为型芯基体材料,为了使型芯能在高温下保持其外部形状并且具有一定的抗高温氧化能力,采用亚音速火焰喷涂工艺在基体材料表面热喷涂约500μm厚的MgO涂层制得近净成形技术专用铝合金型芯,下面简称型芯。

1.2 高体份SiCp/Al复合材料制件的近净成形制备工艺

(1)将表面热喷涂MgO涂层的铝合金型芯超声清洗,然后取出晾干。

(2)将型芯机械固定在坩埚的底部,然后将SiC颗粒增强体放入坩埚,将粉体在压机上压实以确保制得的 SiCp/Al复合材料具有较高的密度。

(3)将无压浸渗工艺专用铝合金锭置于SiC颗粒密堆积体之上,然后将坩埚放入通有氮气的专用无压浸渗设备中加热至750~900℃的温度范围内并保温数小时。

(4)将坩埚取出冷却,待复合材料冷却凝固后将型芯机加工去掉,从而获得近净成形的高体份SiCp/Al复合材料制件。

1.3 分析与测试

采用HITACHI S-3400N型扫描电子显微镜对复合材料与型芯界面区域的微观组织及复合材料的弯曲断口形貌进行观察,并通过SEM所带的能谱仪(EDS)分析界面区域的元素面分布;采用D8 Advance X射线衍射仪对紧贴型芯处的复合材料(复合材料表面留有薄层界面)进行物相分析;在WDW3050型微控电子万能试验机、PM-1型电子天平、DIL-402型热膨胀仪、LFA型激光导热性能测试仪上依据相应的国军标对复合材料的弯曲强度、弹性模量、密度、线膨胀系数和热导率进行测试。

2 结果与讨论

2.1 扫描电子显微分析(SEM)

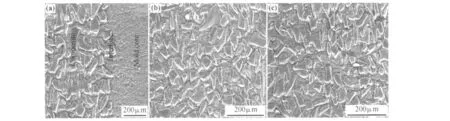

图1为无压浸渗近净成形制备的SiCp/Al复合材料的微观组织照片,从图1a界面区域的SEM照片中可以发现:铝合金型芯表面500μm厚的MgO涂层在SiCp/Al复合材料凝固成型前已经完全剥落或被熔铝侵蚀掉,SiCp/Al复合材料与铝合金型芯之间并无明显的异质界面存在,界面规则平整,靠近型芯处的SiCp/Al复合材料中的SiC粉体在无压浸渗制备过程中并没有因为型芯铝合金的熔化而发生明显的坍塌、溃散(EDS部分将详细分析)。图1b,c复合材料的SEM照片比对可以发现:距界面500μm处的复合材料同远离型芯的复合材料在微观组织上并不存在明显的差异。总体来说,选用热喷涂MgO涂层的铝合金型芯并以无压浸渗法制备的SiCp/Al复合材料具有颗粒分布均匀、基体金属(铝合金)渗入充分、界面状态好的特点,且在型芯周围的复合材料中并未发现明显的显微气孔。

图1 无压浸渗近净成形制备的SiCp/Al复合材料的微观组织 (a)界面区域; (b)距界面500μm处复合材料;(c)远离型芯处复合材料Fig.1 Microstructure of SiCp/Al composite of near net-shape forming fabricated by pressureless infiltration technique (a)interfacial area;(b)composite near interface(about 500μm);(c)composite which is away from core

2.2 能谱分析(EDS)

图2为SiCp/Al复合材料与型芯界面区域元素的面分布,从图中可以发现:SiCp/Al复合材料与铝合金型芯之间并不存有明显的异质界面相或界面层,在靠近型芯处的SiCp/Al复合材料中,SiC颗粒没有发生过明显的坍塌、溃散现象的痕迹,颗粒分布十分均匀。

图2 SiCp/Al复合材料与型芯界面区域元素的面分布 (a)SEM形貌;(b)Al;(c)Mg;(d)SiFig.2 Element distribution of the interfacial area between SiCp/Al composite and core (a)SEM morphology;(b)Al;(c)Mg;(d)Si

在无压浸渗法制备SiCp/Al复合材料的过程中,当炉温升至铝合金基体熔点以上后,MgO涂层内部包裹的铝合金型芯便开始逐渐熔化,此时铝合金型芯表面的MgO涂层依然完好存在,熔化了的液态铝合金便在体积膨胀产生的热应力的驱使下通过MgO涂层中的细微孔隙向型芯外部的SiC粉体中渗入,由于铝合金的熔化过程相对缓慢且型芯内包裹的熔铝对粉体可以自发浸渗,因此型芯中的熔铝对MgO涂层向外的扩张力并不大,MgO涂层对熔铝的约束力及周围粉体对型芯的挤压力足以平衡这一向外的扩张力,从而维持了型芯的外部形状。同时,型芯熔铝膨胀产生的扩张力及MgO涂层对粉体的支撑力也使得型芯周围的SiC颗粒不至于坍塌、溃散。MgO涂层的存在使得熔铝进入粉体的速度有所减慢,这也致使型芯铝合金熔化时产生的热应力释放相对较慢。随着保温时间的延长,放置于粉体上面的熔融的铝合金基体逐渐向下浸渗SiC粉体,当浸渗至坩埚底部的型芯处时,保温过程基本结束。此时,随着MgO涂层周围熔铝的增多,MgO涂层逐渐被侵蚀变薄,由于前期MgO涂层的存在使得铝合金型芯熔化产生的热应力尚未完全释放,残余的热应力保证了型芯周围的SiC颗粒在后续极短的保温时间内不会发生严重的坍塌、溃散,最终冷却凝固制得含有型芯的高体份SiCp/Al复合材料。

2.3 X射线衍射分析(XRD)

图3为紧贴型芯处的SiCp/Al复合材料(复合材料表面留有薄层界面)的XRD结果,分析结果表明:界面处除留有高体份SiCp/Al复合材料应有的Al,Si,Mg,Mg2Si,SiC相外,并没发现其他的杂质相,这也表明SiCp/Al复合材料与铝合金型芯并没有存有明显的异质界面,表面热喷涂MgO型芯的使用没有给高体份SiCp/Al复合材料带来成分污染,这也正是表面热喷涂MgO涂层的基体铝合金用做型芯材料时独特的成分优势。

2.4 型芯的使用对SiCp/Al复合材料性能的影响

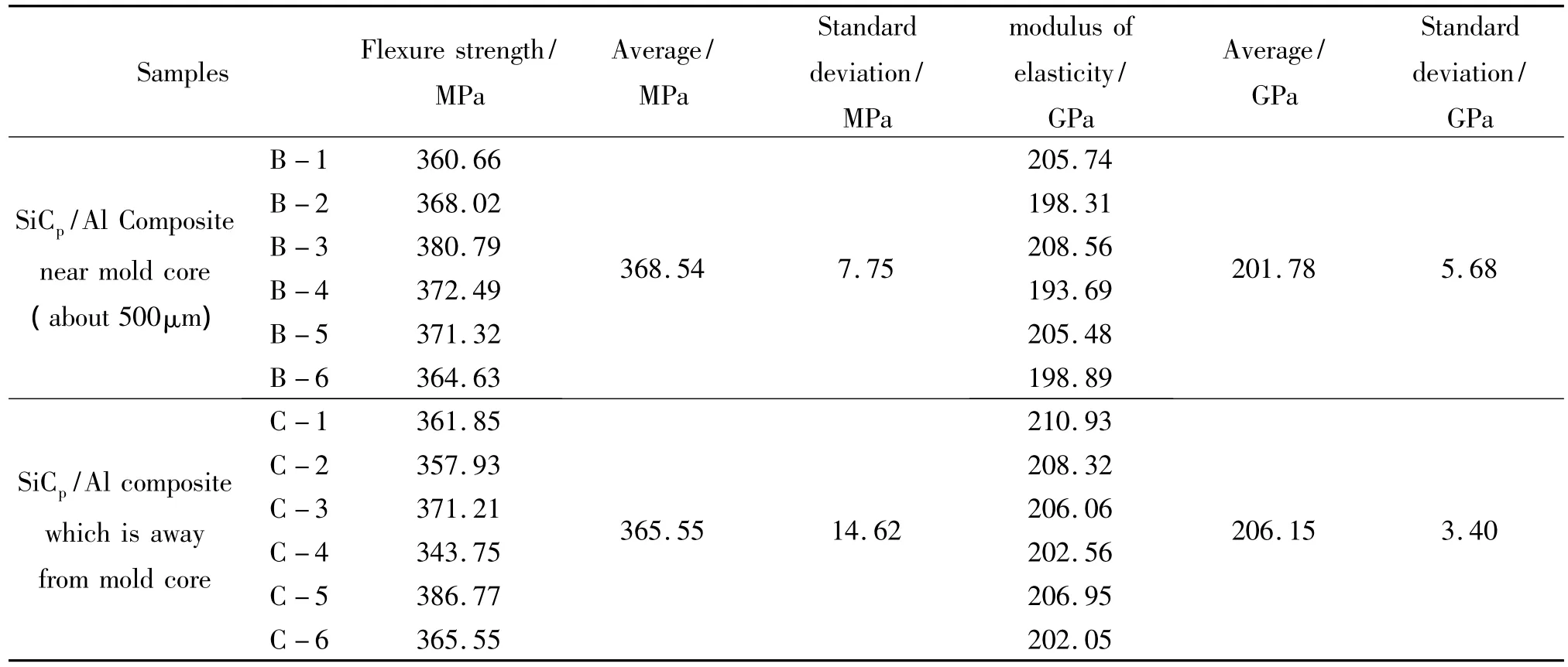

表1为无压浸渗近净成形制备的SiCp/Al复合材料的弯曲强度及弹性模量值,从表中可以发现:距离型芯约500μm处的SiCp/Al复合材料同远离型芯的SiCp/Al复合材料相比,弯曲强度及弹性模量值没有发生明显的变化,数值的波动均在测量误差范围以内。

图3 紧贴型芯处的SiCp/Al复合材料(带有界面)的XRD结果Fig.3 XRD result of SiCp/Al composite (including interface)near core

图4为无压浸渗近净成形制备的SiCp/Al复合材料断口SEM形貌,图4a,4b,4c为距离型芯约500μm处SiCp/Al复合材料断口不同倍数的SEM形貌,图4d,4e,4f为远离型芯的SiCp/Al复合材料断口不同倍数的SEM形貌。在相同的放大倍数下逐一比较断口形貌可以发现:距离型芯约500μm处的SiCp/Al复合材料同远离型芯的SiCp/Al复合材料相比,断裂机制没有发生明显的变化,其断裂机制如下:由于复合材料界面结合状态良好,界面结合强度足够高,因此材料承受的弯曲应力能够有效地传递给SiC颗粒增强相,当传递到SiC颗粒上的载荷大于它的极限强度时,SiC颗粒便发生脆性断裂在解理面上留下明显的河流状花纹。在断裂过程中,铝合金基体产生了少量的塑性变形,断裂前也吸收了一定的能量,合金基体呈明显的韧性断裂,从图4c,4f可以发现铝合金基体断裂后留下的韧窝。复合材料的断裂包括SiC颗粒的脆性断裂与铝合金基体的韧性断裂两部分,对于复合材料整体而言,复合材料的断口平整呈现脆性穿晶断裂的特征。

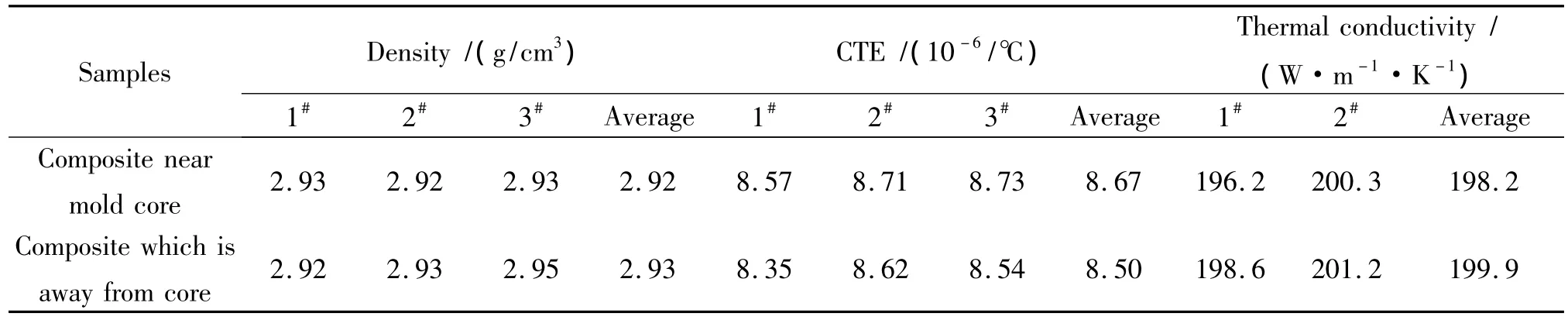

表2为无压浸渗近净成形制备的SiCp/Al复合材料的热物理性能,从表2中可以发现:紧贴型芯处(距型芯约500μm)的复合材料同远离型芯处的复合材料相比,二者的密度、线膨胀系数和热导率并不存在明显差异,数值的波动均在测量误差范围以内。微观组织的一致性(如图1、图2所示)也就决定了紧贴型芯处的复合材料同远离型芯处的复合材料在密度、线膨胀系数和热导率上不会存在明显的差异。

表1 无压浸渗近净成形制备的SiCp/Al复合材料的弯曲强度及弹性模量Table 1 Flexure strength and modulus of elasticity of SiCp/Al composites of near net-shape forming fabricated by pressureless infiltration technique

表2 无压浸渗近净成形制备的SiCp/Al复合材料的热物理性能Table 2 Thermo-physical properties of SiCp/Al composites of near net-shape forming fabricated by pressureless infiltration technique

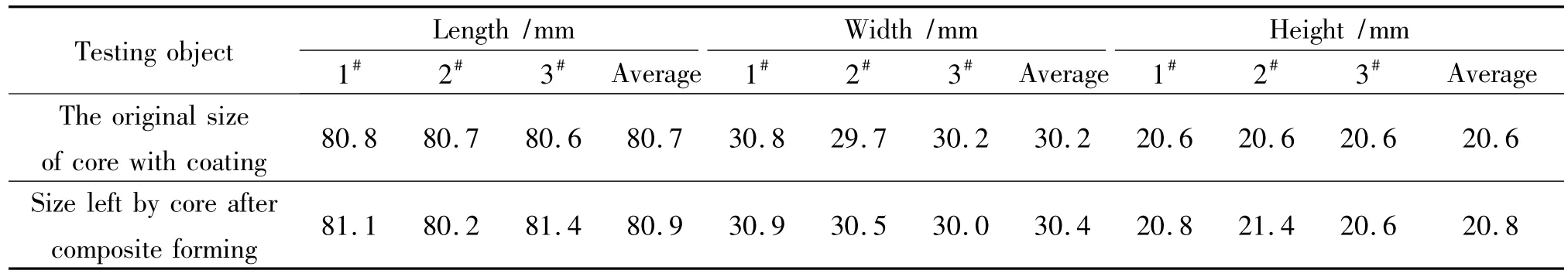

2.5 近净成形制备技术的尺寸控制研究

表3为复合材料成型后型芯在复合材料中留下的型腔尺寸与型芯原始尺寸的比较,从表3中可以发现:复合材料成型后型芯在复合材料中留下的型腔尺寸与型芯的原始尺寸基本一致,没有发生明显的尺寸膨胀现象,这也间接地印证了铝合金型芯中的熔铝会在体积膨胀产生的热应力的驱使下通过MgO涂层中的细微孔隙向型芯外部的SiC粉体渗入的推断(否则熔铝型芯会发生明显的膨胀,这样复合材料成型后型芯在复合材料中留下的型腔尺寸将明显比型芯的原始尺寸大,这显然与实验结果不符),同时也说明通过对型芯尺寸的合理控制,完全能够实现高体份SiCp/Al复合材料的无压浸渗近净成形制备技术,即获得尺寸较为精准、形状规则的型腔。在无压浸渗过程中,当基体铝合金浸渗至坩埚底部的型芯处时,我们可以把熔融的型芯与基体铝合金间的MgO涂层近似地看做柯肯达尔效应的标记面,由于基体铝合金与型芯的成分一致,故二者之间不存在化学位梯度,因此,标记面MgO涂层自然不存在移动的驱动力,故在后续的过程中即使MgO涂层变薄、消失,型芯的尺寸依然不会发生明显的变化,SiC粉体也不会发生坍塌、溃散。

表3 复合材料成型后型芯在复合材料中留下的型腔尺寸与型芯的原始尺寸的比较Table 3 Comparison between the size left by core after composite forming and the original size of core

3 结论

(1)选用表面热喷涂MgO涂层的铝合金型芯制备了高体份的SiCp/Al复合材料,SiCp/Al复合材料与铝合金型芯之间并无明显的异质界面存有,界面规则平整。

(2)距离铝合金型芯表面约500μm处的SiCp/ Al复合材料与远离型芯处的SiCp/Al复合材料相比,微观组织并无明显的差异且型芯的使用没有给界面处的复合材料带来明显的成分污染,这也决定了距离型芯约500μm处的复合材料与远离型芯处的复合材料在弯曲强度、弹性模量、密度、线膨胀系数、热导率及断裂机制上不存在明显的差异,从复合材料微观组织、成分、性能的角度上讲,选用表面热喷涂MgO涂层的铝合金型芯实现高体份SiCp/Al复合材料的近净成形制备是可行的。

(3)对近净成形制备技术中的尺寸控制进行了研究,研究结果表明:通过对型芯尺寸的合理控制,完全能够实现高体份SiCp/Al复合材料的无压浸渗近净成形制备。

[1]RAWAL S.Metal-matrix composites for space applications[J].JOM,2001,(4):14.

[2]WALTER R M.Engineered metal matrix composites for precision optical systems[J].Sample Journal,1998,(1):26.

[3]崔岩.碳化硅颗粒增强铝基复合材料的航空航天应用[J].材料工程,2002,6:3-6.

[4]AGHAJAINAN M K,ROCAZELLA M A,BURKE J T,et al.The fabrication of metal matrix composites by a pressureless infiltration technique[J].Journal of Materials Science,1991,26(2):447.

[5]崔岩,李丽富,李景林,等.制备空间光机结构件的高体分SiCp/Al复合材料[J].光学精密工程,2007,15(8): 1175-1180.

[6]CUI Yan,WANG Li-feng,REN Jian-yue.Multi-functional SiC/Al composites for aerospace applications[J].Chinese Journal of Aeronautics,2008,21(6):578-584.

[7]CUI Yan.Microstructural characterization and properties of SiC/Al composites for electronic packaging fabricated by pressureless infiltration[J].Materials Science Forum. 2007,546~549:1597-1602.

[8]ORTEGA-CELAYA F.Microstructure and impact behavior of Al/SiCpcomposites fabricated by pressureless infiltration with different types of SiCp[J].Journal of Materials Processing Technology,2007,183:368-373.

[9]KRAU G,KUBLER J,TRENTINI E.Preparation and properties of pressureless infiltrated SiC and AlN particulate reinforced metal ceramic composites based on bronze and iron alloys[J].Mater Sci Eng A,2002,337:315-322.