超超临界机组P92超厚壁管焊接质量控制

赵凤海,张建新,张德金

(河北电力建设监理有限责任公司,石家庄 050011)

1 设备概述

浙江国华宁海电厂二期工程5号、6号机组锅炉采用上海锅炉厂引进ALSTOM Power公司Boiler GmbH技术(简称“APBG”)联合制造,型号为SG 3091/27.56-M 54X ,变压运行螺旋管圈直流炉、一次再热、单炉膛单切圆燃烧、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构塔式布置超超临界锅炉。汽轮机采用上海汽轮机有限公司制造的高中压联合启动、超超临界、一次中间再热、单轴、双背压、四缸四排汽 TC4F型汽轮机。为适应本工程对金属材料耐高温、抗蠕变、耐腐蚀、抗氧化性能的要求,机组主蒸汽管道、再热器安全阀排汽管道、再热热段、低旁管道、二级过热器出口集箱至三级过热器进口集箱连接管均采用了SA 335P92材质热轧管道,其中部分主蒸汽管道、二级过热器出口至三级过热器进口连通管均采用了δ≥90 mm的P92超厚壁管道,焊口参数如表1所示。

表1 P92超厚壁管道(δ≥90 mm)焊口参数

2 焊材及焊接工艺选取

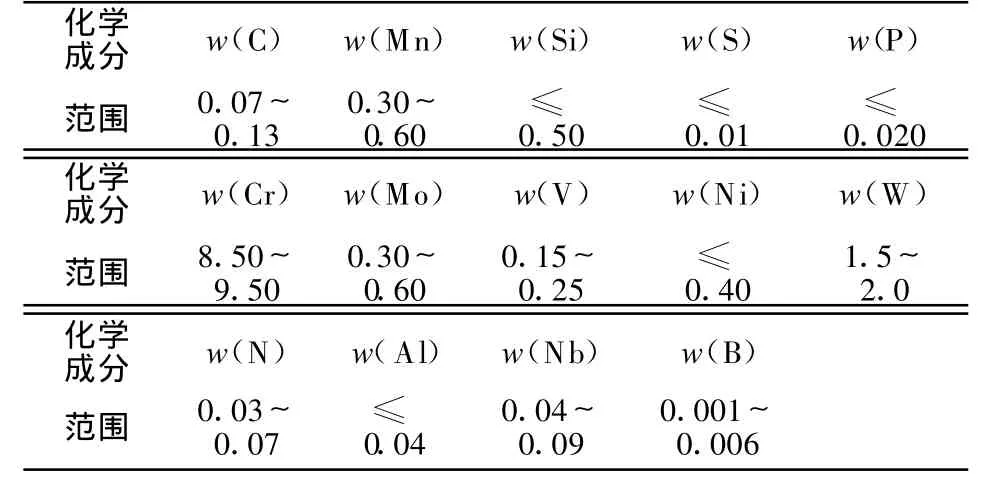

ASTM规定了SA 335P92钢材的化学成分,见表2[1]。

表2 P92钢的化学成分 %

针对P92超厚壁管道在该工程首次使用,进行焊接工艺评定,确定了焊接工艺、热处理曲线等关键参数的标准和要求,明确了焊接环境温度、湿度以及焊接人员资质的控制标准,确定了金属监督的技术标准和要求。最后决定现场施焊采用手工氩弧焊(TIG)打底,手工电弧焊(SMAW)填充及盖面的焊接工艺,焊条选用Thermanit MTS616[2],最大直径不超过3.2mm。

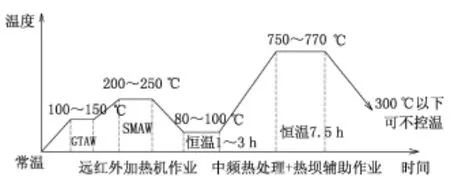

TIG用于P92超厚壁管的根部打底焊,采用氩气保护,可有效降低焊缝金属中的有害杂质,改善金属焊接性,并使预热温度降低约50℃,从而改善焊接条件。SMAW要求焊工作业水平较高,特别是要严格控制焊条药皮中的含水量,以防止焊缝氢致裂纹出现。对于焊接温度控制,经过工艺评定,TIG预热温度在100~150℃可有效地预防冷致裂纹的出现。SMAW焊接时,预热温度在200~210℃,但层间温度必须控制在250℃以下,经过工艺评定试验选择了最佳的层间温度为200~250℃。P92超厚壁管焊接及焊后热处理工艺曲线见图1。

图1 焊接及焊后热处理工艺曲线示意

3 焊接质量控制

3.1 焊前质量预控

在P92超厚壁管道焊接工艺评定结束后编制了具有较强针对性的焊材管理监理实施细则、金属检验监理实施细则、热处理监理实施细则、四大管道(包含P92管道)焊接监理实施细则、焊接监理旁站方案等质量管控文件,明确了焊接施工的质量管理标准,以指导金属监督人员在P92超厚壁管道焊接过程中的质量管理行为。

开工前对进入现场的焊接、含热处理、焊材保管和无损检验的设备及仪表进行检查,认真审核其计量检验证书的有效性,无合格标识或检验合格证失效的设备仪器将严禁使用。认真审查施工作业指导书和焊接检验方案,尤其是看其焊接施工工艺是否符合要求,相关控制参数是否明确具体,安全技术措施是否到位、可行。

认真审核焊材供应商的相关资质,进入现场前,要验证焊材出厂合格证、质保证书,核对批号、规格和数量,元素及力学试验数据是否齐全并符合标准要求,对焊材以生产批次为单位进行化学成分的光谱复验,监理人员进行见证。对到场的P92管道进行100%的光谱、测厚、硬度、金相检查,对于管道坡口、管道弯部的背弧外弯面还要100%进行M T检验,发现问题及时联系设备厂家进行处理,以确保没有设备缺陷带入施工过程。

3.2 焊接过程质量控制

3.2.1 焊前预热及充氩保护

焊前预热有利于调节焊接热输入和氢的逸出,避免出现淬硬组织,并有效减少焊接热应力,预防冷、热、氢致裂纹的产生[3]。该工程采用DWK-A-360型热处理控温柜加柔性陶瓷电阻加热器进行焊前预热。严格控制预热宽度,从对口中心算起,每侧不小于焊件壁厚的3倍,保温材料宽度在此基础上两边各加60 mm,保温层厚度≥50 mm。测温热电偶与加热器之间需加装隔热装置,热电偶距离坡口边缘25~35mm,升温速率取值应≤150℃/h,保证内外壁温差在50℃之内,这样可以减少内外壁温差对组织本身带来的影响,从而有效降低冷裂纹产生的可能性。

良好的充氩保护是防止焊缝根部氧化、成型的有效措施。在焊接时必须要求两层氩弧焊和一层电弧焊焊接完成后再停止充氩。该工程采用水溶纸紧贴在管子内壁上,形成一个密闭的气室,坡口间隙用耐高温胶带粘牢,用φ6mm的铜管充氩。为保证充氩效果,调节进气和出气口的氩气流量要均匀稳定。认真检查气室是否密封良好,在证明氩气已充足后方可施焊。预热温度及层间温度控制是P92超厚壁管道焊接质量管理的重要环节,焊接过程中必须进行严密监视,准确记录实测温度,以便于分析处理一些焊接过程中出现的各种异常情况。

3.2.2 施焊中注意事项

由于P92钢种焊接热影响区有明显的软化带,易产生“Ⅳ型裂纹”,高温停留时间越长,软化带越宽,所以必须严格控制焊接层间温度与热循环温度点。为了克服这一薄弱环节,P92超厚壁管道焊接过程中不再进行中间无损检验,所有P92超厚壁管道焊口均是一次成形。一旦形成不合格产品,不但返修困难,还可能给机组安全、稳定运行带来巨大隐患,这对现场施焊人员提出了更高的技术要求。

为此,应对现场每只P92超厚壁管道焊口进行全程跟踪监理,严格按照已审批的施工作业指导书及工艺卡对关键焊接参数、热处理曲线、硬度标准的要求进行全过程质量监督,记录每道P92超厚壁管焊口生产的重要质量数据,确保工程质量在控和受控。

另外,考虑P92超厚壁管本身的材质特点,在施焊时应注重以下几个方面:注意检查多层多道焊之间的过渡平稳,焊道压道不允许出现类似角焊缝的焊接操作;检查坡口边缘及焊道间熔合是否良好,层间清理是否彻底,发现缺陷应及时使用角向磨光机磨去,禁止使用凿子;在熄弧时,特别要注意避免出现弧坑,发现弧坑必须及时打磨,填满弧坑,防止弧坑裂纹的出现,建议采用电流叠加的手法收弧或使用衰减法收弧;严禁用熔化的方法清理前道的焊接缺陷。

3.2.3 焊后热处理

由于管壁过厚,为了均匀升温,该工程首次采用美国米勒公司生产的ProHeat 35中频感应加热热处理设备,该系统使用电磁场感应加热技术可以使加热区受热更均匀,加热温度和时间更容易控制,从而使得管壁内外的温差更小,焊后组织稳定性大增。

该热处理系统有如下优点:加热速度比传统的远红外加热方法提高了400%,减少了氧化脱炭的可能性;热处理自动化程度大大提高,可全程实现全自动操作;加热均匀,芯表温差小,温控精度更高;低耗能;无污染。

但中频加热也有其局限性,钢材温度到达居里线以上时,就会产生失磁现象,此时(表面)材料的磁导率会急剧降低,感应电流也随之下降,温度上升速度大大降低。为解决失磁点的问题,要求施工人员采用热坝表层辅助加热的方法,从而保证温升速率,确保热处理的速度和质量。

为使焊缝中残留的奥氏体组织完全转变为马氏体组织,避免在热处理后转变为硬而脆的未回火马氏体组织,焊接完成后,不能直接升温做高温回火处理,必须使焊接接头冷却到M f温度(大约为100℃)并保持一段时间,方可采用热处理不少于7.5 h的750~770℃回火,并保证焊缝中不存在饱和的残余奥氏体组织。

中频机的测温热电偶是利用手提式热电偶连接装置(TAU)直接焊接在工件上的,可以确保精确的温度测量。热处理完毕,用记号笔在每个测点周围做记号,剪除热电偶丝,此时必须用锉刀或者砂轮片轻轻磨去测点的焊接痕迹,然后进行PT检验,确保不会形成细小裂纹。

热处理应严格控制回火温度,因为温度过高,超过母材的Ac1点,将使焊缝中形成新的奥氏体相,导致焊缝接头的整体力学性能下降;温度过低,达不到热处理的效果,可能导致接头的韧性不足。所以,必须严格按照工艺评定的要求,控制热处理温度在(760±10)℃。同时,热处理恒温时间决定了组织转变的彻底性,对冲击韧性有很大的影响,对于δ≥90mm的P92超厚壁管,保温时间最少不得少于7 h,确保扩散氢的充分逸出。

为保证热处理过程的连续性,需配备应急电源,同时制订热处理设备失电的应急预案,保证热处理电源的可靠稳定。

3.3 金属检验

为真实反映P92超厚壁管道焊缝质量,浙江国华宁海电厂二期工程所有P92管道焊接后都要求做100%硬度检验、100%光谱复查、20%金相检验、100%RT和100%的UT,但由于有许多管道到货时探伤孔位置离焊口较远,决定使用比较先进的衍射时差法超声(TOFD)检验方法代替RT进行检测。防止检验带来的次生缺陷,在做焊口光谱复查后,必须认真打磨焊缝表面的弧光灼烧点。对于再热等大管径焊缝,硬度检查取样应取4点,即焊缝周长四等分各取一点,确保能反映焊口的真实情况;硬度应控制在HB180~HB250,硬度高于HB250且能断定系回火不足,则可以检查热处理设备、热处理工艺,无误后重新进行一次热处理直至合格。万一金相检验不合格或硬度低于HB180,则应分析其形成原因,是δ-铁素体含量超标或回火过度,需采取复检的手段进行确认。如在以上各种检验中确认为不合格焊口时,应提出返修方案,经各方讨论批准后实施,且焊口返修不得超过2次。

4 结束语

经过工程实践,P92超厚壁(δ≥90 mm)管道焊接质量得到了保证。由于监理质量管控到位,相关焊接工艺参数选取恰当,焊接工艺标准执行彻底,浙江国华宁海电厂二期工程2台超超临界火电机组所有P92超厚壁管道现场组合焊口各项检验指标全部合格。河北国华宁海电厂针对其超超临界机组P92超厚壁管焊接的经验可以为其他同类机组提供借鉴和参考。

[1] ASTM A 335/A 335M,Specification for Seam less Ferritic A lloySteel Pipe for HighTem perature Service[S].

[2] H anw orth Lane.P92 w elding consumables for the pow er generation industry[M].Issue2.UK:Metrode Products Lim ited, 2005.

[3] 杨建平,郭 军,乔亚霞.超(超)临界机组P92钢材的焊接工艺评定[M].北京:中国电机工程学会电站焊接专业委员会, 2008.