大型化工企业热电联产装置运行故障总结与分析

王 伟

(新奥集团新能凤凰(滕州)能源有限公司,山东滕州 277500)

0 引 言

近年来中国投资大型化工企业建设发展迅速,兴建大型循环产业一体化企业,热电联产装置为化工装置提供动力如:水、电、蒸汽、原料等,其稳定运行非常重要,目前有关热电联产操作运行方面的资料较少,根据十几年来的安装、调试与运行的经验,结合某省大化集团公司热电站6台不同压力、容量的循环流化床锅炉、汽轮机、除尘器多年的运行事例进行分析,希望能对运行人员有所帮助。

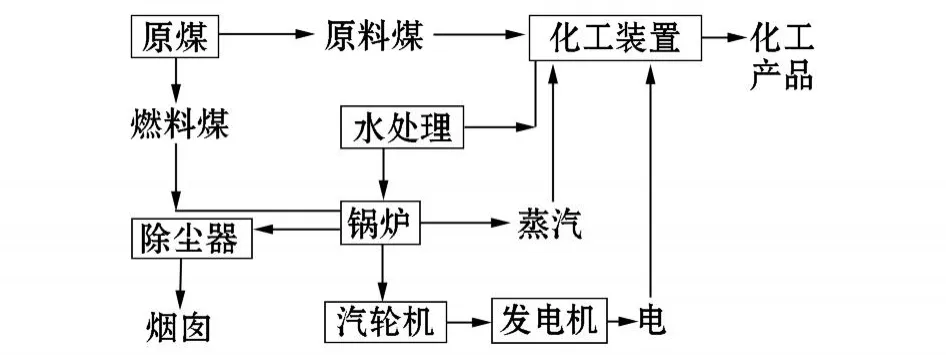

1 动力简介、热电流程

动力包括热电、原料、水处理等装置,热电包括锅炉、汽轮机及其辅机设备;原料包括原料煤皮带、燃料煤皮带;水处理包括综合水泵房、雨水泵房、污水处理、中水回用、循环冷却水、脱盐水、冷凝液处理系统。

图1 工艺流程图

2 运行中出现事故经过、处理、原因分析与预防措施

2.1 循环流化床锅炉运行事例

2.1.1 过热器爆管事故

(1)发生经过:2003年12月26日,1#炉点炉并网时,因操作不当造成过热蒸汽盘管短时超温至620℃,造成盘管爆管,现场水平烟道内有剧烈明显的漏汽声。工况同时恶化,炉膛出现正压,锅炉给水量大于蒸汽量,汽包液位下降,引风机电流增加,被迫停炉。

(2)处理结果:停炉降温后,进行检查,发现高温过热器北起第22、23、24、25根管爆管,破口在向火侧,同时发现破口材质已碳化,端面粗糙,边缘较钝。和破口相临的列管有不同程度的变形,有明显的管径胀粗现象。因位置不好焊,只好堵管后投运。

(3)原因分析:

①事故停车后重新开车中减温水没有及时跟上,并网时放空关的过快,造成蒸汽压力升高,流通蒸汽量少,而炉内余热量大,造成过热器盘管内热量带不走而超温、超压爆管。②这次检查发现管内壁比较清洁,没有结圬等现象,说明水质控制的很好,不是造成爆管的原因。③根据现场爆管位置,结合原始操作数据,所爆位置存在局部超温,即烟气分布不均,使得爆管位置处烟气流量大,温度高。而烟气分布不均主要是由于高温分离器分离效果不同,水平烟道积灰等原因造成。④破口不在焊缝处,没见重皮、汽孔、沙眼等安装质量问题,管子外表面没有任何机械损伤或其它缺陷,因此可以排除错用钢材,材质不合格及焊接质量原因。⑤运行中使用的煤质不符合锅炉设计,造成运行时灰量过大,盘管磨损大,造成盘管因磨损壁太薄而爆管。

(4)预防措施:①开停车时严格操作规程,保证蒸汽流通量,及时调整,确保过热器盘管不超温超压。②严格控制好工艺指标和蒸汽品质,炉水质量,按时高质量进行排污。③控制好进炉煤质,灰量大时适当减小锅炉负荷。④定期检查盘管磨损情况,及时发现问题进行处理。

2.1.2 旋风分离器中心筒脱落事故

WSET的新变革到底成效如何,真是要见仁见智了。但WSET培训联合国内教育机构作出的改革,反映了对这片教育市场的重视。David Allen MW认为:“我对这种变化并没有那么惊讶。把烈酒从二级到四级教学大纲中移出来是早晚的事,而这种变化不仅让WSET更加国际化,也是对白酒和中国其他烈酒的一种认可。”

(1)发生经过:2003年5月8日11:10,检修人员发现1#炉返料不畅,就去现场放循环灰,在放循环灰的过程中,返料温度急剧升高而被迫紧急停车,而后对返料器内的焦块进行清理,降温后检查发现北侧旋风分离器中心筒定位圆钢大部分断裂,只有东侧两根圆钢与中心筒连接。12月1日,1#炉因三个放渣管均堵塞放不下来渣而停车,检查时发现南侧中心筒脱落,制定了检修与加固方案,12月6日中心筒检修完毕。

(2)处理结果:原中心筒材质为1Cr20Ni14Si2,根据其所处的高温环境,把材质更改为Incoloy800H,厚度为8mm的钢板,提高了中心筒本身的强度,并用同样的方法预制方钢,用8个方钢进行悬挂,方钢上部由耐火砖的部位引出与外部钢梁相连接。使得固定强度提高,减少了震动和变形。

(3)原因:①操作中风煤配比不太好,一次风量大,将大量未完全燃烧的煤从炉膛内带至分离器内造成二次燃烧,形成后燃,导致中心筒温度过高;②中心筒在高温下同时承受炉墙的挤压与高温烟气的冲刷以及自身重量的拉伸,在超过设计温度下长时间运行,就会缓慢发生塑性变形,即高温蠕变。③在开车过程中,由于中心筒受热膨胀,受到炉墙的限制,两者产生的压缩应力,导致中心筒上沿和炉墙接触部分部分向里凹陷,从而发生机械压缩变形。④开停车和负荷大幅度变化以及升降温速度过快时,都会使炉墙和中心筒产生过大的热应力,尤其是给煤机频繁堵煤,炉膛温度多次大幅度变化,导致中心筒挂撑反复受到挤压和牵拉而被损坏折断。

(4)预防措施:①尽量选用灰分较少、细颗粒少、水分含量少于8%的煤,以减少堵煤,减弱后燃,同时减轻磨损。②调整燃烧工况,降低料层压差,减少一次风量,只要能保证流化就行,用二次风调整负荷和燃烧,尽量避免可燃物后移,也减轻了磨损。③加强运行监督,将中心筒温度纳入考核指标。④控制好开车速度,升温升压速度要严格按照规程进行,不得为赶进度而缩短时间。避免中心筒及挂撑短时间内承受过大的热应力。

2.1.3 1#炉返料器堵塞事例

(1)发生经过:2005年3月8日上午9:00,1#炉需加负荷,就启动二次风机,二次风机启动后炉膛压差开始上升,但各温度测点无异常,根据学习经验,炉膛压差越高,说明循环灰量越大,锅炉产汽量会增加,即带负荷能力增强,当班班组人员认为工况是向好的方向发展,但10:15发现料层压差急剧下降,迅速去现场查看燃烧和返料情况,发现北侧分离器返料已终止,南侧返料量较大,就迅速减负荷,放循环灰,停二次风机,放灰时发现北侧的灰中有块状物,判断是堵灰结焦了,坚持放了约20min,已全部是焦块,于10: 50停炉,停炉后把南北两侧的循环灰全部放完,南侧也有轻微结焦现象。

(2)处理结果:停炉后把南北分离器和返料器内的循环灰和焦块全部清理干净,自然降温后,对锅炉进行了一次全面检查,对水冷壁进行检查补焊,清理高过前水平烟道的积灰。

(3)原因:①循环灰量太大。启动二次风机后,炉膛压差上升较快,由原来的260Pa左右升至600Pa左右,最高达680Pa,但没有及时放循环灰。②一次风量太大,返料风量偏小,没有及时调整,致使返料不畅而堵塞结焦。③操作没有经验,认为炉膛压差越大越好,而没有把循环灰放掉一部分。

(4)预防措施:①控制循环灰量。最高不超过400Pa,高了要及时放灰。②班班进行放灰确认,看到高温红灰放出来就行,保证关键时刻能顺利放下来,不堵塞。③当时一次风道严重漏风,也影响返料风压和风量,因为返料风是从一次风机出口风道引来的。④加减负荷要慢,不要大幅度调整。同时加减负荷时要进行全面调整,一次风、二次风、返料风同时兼顾,引风机与炉膛压力也要相应调整。

2.1.4 2#炉引风机轴承烧损事故

(1)发生经过:2003年7月25日21:40主控发现引风机电流升高,预热器出口风压稍降,主控派人到现场查看,发现引风机轴承箱南侧压盖脱开,轴承处冒烟、喷油,请示值班人员后紧急停炉,盘风机轴时已盘不动,停炉检修,发现轴承座面有裂纹,轴承箱内漏有大量循环水。

(2)处理结果:将轴承更换,轴进行打磨处理,轴承箱更换。

(3)原因分析:轴承箱南侧轴封损坏,造成大量漏油,轴承润滑差,温度升高,造成轴承座产生裂纹,循环水大量漏入轴承箱,使得轴承失去润滑,振动加大,填料压盖螺栓断,最终造成轴承烧毁。

(4)预防措施:①加强设备巡查和维护,发现有泄漏、振动、温度升高、电流增大等异常现象时应及时进行处理,避免问题扩大化,造成设备损坏。②发现油变质、乳化、漏油时应及时进行补加或更换。专人负责油品管理,设备所加油严格按照三级过滤要求进行处理。③定期取样分析油质,不合格时及时更换。2.1.5 5#炉风室防爆板爆破事故

(1)发生经过:2003年10月14日18时20分, 1#炉因仪表10#站故障压火停炉,仪表检修后,启动引风机和一次风机扬火,发生爆燃,炉膛压力突增,造成1#炉风室防爆板爆破,紧急停车。

(2)处理结果:停炉后更换防爆板,炉膛及烟道外部检查,没有漏或变形情况,然后重新点炉。

(3)原因分析:因仪表原因造成1#炉紧急压火,因其它原因主联锁未投,给煤机需手动停,因停的稍晚,造成炉内有未燃烧的煤,在压火期间,部分挥发分析出,扬火后造成爆燃,炉膛压力增大,使风室防爆板爆破。

(4)预防措施:①加强事故状态下应急操作培训,处理紧急事故时应按规定顺序进行。②压火停炉后的扬火操作中,启动引风机后应稍停一段时间再启动一次风机,以吸走炉膛内聚集的可燃气体。③将主联锁投上,停炉时给煤机自动停运。

2.1.6 锅炉放渣管堵,放不下来渣

(1)发生经过:2004年6月12日,2#炉因放渣管漏风而停车检修。2004年9月10日,2#炉因三个渣管放不下渣而停车。2004年11月4日,6#炉因三个渣管同时放不下渣而停车。2004年12月1日,1#炉因放不下渣停车检修。在锅炉运行中,发现有放渣管放不下来渣,就用扁铁捅,但效果不太好,热渣顺着扁铁落下来,很容易烫伤或烧伤操作人员,尤其是放渣管漏风时更危险,细小的热渣在热风的作用下四处飞落。每台锅炉共有三个放渣管,三个都放不下来渣时就被迫停炉。

(2)处理结果:停炉降温后,对放渣管进行了加固,重新对放渣管与布风板进行了补焊。根据放渣管容易脱焊的原因,对放渣管膨胀节进行了改造:原来膨胀节在风室的下部,由于风室内的灰漏进膨胀节内,导致膨胀节在放渣管冷却时无法收缩,为此,对放渣管进行了技术改造,把膨胀节置于大风室内,用1Cr18Ni8的钢板做成防护罩,围绕在膨胀节周围,起保护作用,这样,风室内的灰就进不到膨胀节内了。

(3)原因分析:①在锅炉运行中,由于时断时续地放渣,热渣的温度高达900℃,放渣管长期不断地热胀冷缩,加上风室内的灰进入膨胀节后导致热胀后无法收缩,在向下的拉力作用下渐渐地于布风板之间出现了裂纹,并逐步加大,风室里的风从焊缝处漏进了放渣管,致使炉膛内的渣难以下落,而放不下来渣。②燃料煤中有大块杂物,如石头、铁丝、大煤块等进入了炉膛,在放渣时堵塞了放渣管入口或渣管,而影响放渣。③放渣管严重变形,渣块又大,导致渣不好放。④放渣管入口处有结焦,导致渣放不下来。

(4)预防措施:①根据经验进行连续放渣。用少量、连续排渣的方式进行放渣,减少渣管的热胀冷缩。②破碎机、振动筛完好,内部加油正常,工作正常,保证煤颗粒均匀,无大块煤。③及时捡出或清理皮带上或煤仓附近的杂物,尤其是永磁除铁器上的杂物。④1#、2#、3#煤仓上部篦子板完好,无松动或脱落,没有较大的窟窿,保证大块煤或其他杂物进不到煤仓内。⑤保证料层流化,防止结焦。⑥不要用锤子等物品猛烈敲击放渣管,防止其变形、损坏。

2.2 汽轮机、辅机运行实例

2.2.1 给水泵汽化,转子损坏

(1)发生经过:2004年12月17日4:20,当时3#炉停炉正处于上水置换进行降温阶段,4:20主控出现3#炉给水压力低报警,给水泵B电流降低至70A,波动很大。立即派人到现场停给水泵B,盘B泵,无法盘动。主控检查各操作数据发现除氧器液已降低至11%,系监盘人员没有发现、未及时上水所致。水泵经检查发现转子损坏,止推轴承因超温烧坏。

(2)处理结果:更换止推轴承和转子,损坏的转子运回厂家修复。

(3)原因分析:①因操作人员监盘时责任心不强,没有及时发现除氧器液位降低和及时调整,水泵因缺水汽化而将转子损坏。②声音报警没有投用,液位调节没有投自动。

(4)预防措施:①严格要求操作人员精心操作,加强责任心,及时发现异常现象,判断和处理,避免事故的发生或扩大。②操作台上声音报警投用,主要控制参数用醒目的颜色或动态显示方式制作(如棒图、报警时变色),提醒操作人员及时发现问题和调整。③在液位稳定时将液位自动调节投用。

2.2.2 汽轮机蒸汽入口法兰垫子撕裂

(1)发生经过:2005年6月19日21:49,当班操作人员在听到现场有异常响声,正要出去查看时,现场汽机西侧突然喷出大量蒸汽,很快,汽轮机厂房内到处充满了蒸汽,操作人员向主控汇报后就进行了紧急停车,然后从紧急撤离通道离开了厂房。主控操作人员迅速关汽轮机入口蒸汽电动阀,无动作,导致蒸汽继续在泄漏法兰处喷出,后将锅炉出口蒸汽电动截止阀关闭,开高过放空,高压蒸汽管网卸压,至23时才能进人进行检查,发现是汽轮机西侧蒸汽入口法兰垫子突然撕裂,导致高温高压蒸汽喷出,烧坏了附近的现场控制柜和电缆,厂房窗户玻璃、电气开关大量损坏。

(2)处理结果:停车后对汽机进行开缸检查,调整缸体中心,更换损坏仪表、电缆,进口法兰由原来的平面法兰改为梯型槽法兰。

(3)原因分析:①汽机进口法兰设计不合理,所用法兰为平面法兰,压力等级不够。②汽机进口蒸汽管线设计不合理,膨胀受阻,造成进口法兰受力不均,长时间造成法兰垫产生裂纹,最终破裂。后检查东侧进口法兰垫也已出现裂纹,也说明是设计问题。③因汽机调试等原因,汽机加减负荷过快造成蒸汽用量变化过大,也使得进口法兰受力变化过快而损坏。

(4)预防措施:①将法兰改为环连接面法兰,加椭圆垫。②对汽机进出口蒸汽管线进行改造,解决管子膨胀受阻问题。③严格按照操作规程进行操作、加减负荷。定期检查管子膨胀及汽机受力情况,发现异常时应及时分析原因,消除故障,不能带障运行。

2.3 除尘器运行故障实例

电除尘器灰斗满,电场短路:

(1)发生经过:2002年10月14日,2#炉试车,在锅炉本体投入试运行的同时,电除尘器也试运行,自10月12日上午10:00投运电除尘器的一、二、三电场,13日下午17:00由于锅炉停,电除尘器停运,14日早晨7:30又投运,这期间低压控制系统一直运行良好,14日晚19:30电除尘器高压柜一电场报警,检查发现是负载短路跳闸(LOAD SHORT),联系设备生产厂家的调试人员,他们把该电场投运1小时10分钟后又跳闸,信号是偏励磁(BIAS ALARM),15日13:40第三电场负载短路跳闸,17:00二电场也同样原因停运。查找原因,发现电场下部的灰斗内积满了煤灰,是煤灰把阳极板和阴极线连接了起来,电场被短路,因而无法运行。只有偏励磁是设备本身的原因,厂家对设备进行了更换。

(2)处理结果:发现积灰后,立即进行手动输灰,把三个灰斗内的灰全部输送至灰库。然后对极板极线进行了检查,有个别极板轻微变形,进行了校正,再次开起来后运行正常。对导致偏励磁的设备可控硅进行了更换。

(3)原因分析:①仪表料位信号指示不准。在气力输灰操作台上,灰斗高低料位指示信号指示失真,操作上根据输灰的程控方式,投自动进行输灰,但投入自动后低料位信号很快就出现了,输灰也就自动停止。后来检查发现料位信号没有连接到位,及时铺设电缆线,添加信号后正常。②操作上没有经验,过于依赖指示信号,尤其是在其他厂家学习时,由于煤灰少,输灰频率低,也在一定程度上导致了操作人员大意。③后来曾由于输灰仓泵出现故障而影响输灰,导致灰斗料位过高而短路。

(4)预防措施:①加强输灰,保证灰斗料位不高,操作人员还要根据燃煤量和输灰量的多少进一步判断灰斗内的存灰量。②仪表要保证料位计指示正常,定期进行效验。③做好输灰系统设备的备品备件准备工作,有问题及时检修,保证不影响输灰。④保证输灰用空气正常。

3 结 论

总而言之,动力热电自从循环流化床锅炉、汽轮机、发电机建成投产以来,生产基本平稳,但由于循环流化床锅炉实际运行操作资料较少,缺乏运行实践经验,偶有事故发生,现汇总多年运行管理事例及处理经验,以便进一步总结提高操作人员业务技术水平,避免类似事故的发生,以供同行借鉴,从而延长设备使用寿命,确保热电联产装置安全稳定长周期运行,提高企业经济效益。