中压吸收塔理论研究

叶大松 郭瑞英

(河南煤业化工集团濮阳中原大化公司,河南濮阳 457000)

0 引 言

河南煤业化工集团濮阳中原大化公司尿素装置是从意大利斯纳姆公司成套引进的,采用氨汽提法工艺技术的大型尿素生产装置。在SNAM氨汽提尿素工艺中,中压吸收塔(C101)的作用是回收未反应的NH3和CO2,并将其送回合成塔。C101吸收效率的高低将直接影响整个生产装置的稳定运行及原料消耗。而吸收塔结构及其合理操作是决定吸收效率的主要因素,因此C101的结构合理化设计及优化其操作是致关重要的。

1 C101的结构及有关工艺设计参数

1.1 C101的结构

河南煤业化工集团濮阳中原大化公司尿素装置采用SNAM氨汽提工艺,其C101结构为:内径2m,全高9m,分为上下两段。下段为鼓泡吸收段,在距底部0.5m处,有1个十字管分布器,十字管分布器的每支管在下侧有3排φ12mm的小孔90个。在此段气体中大部分CO2(95%以上)被吸收下来。上段为精馏吸收段,有4块泡罩塔板,每块塔盘上泡罩数为192个,板间距为600mm,塔板厚1.5mm,塔板堰高75mm,堰长1 300mm,降液管底部至下一塔板的距离为25mm,泡罩直径为80mm,升气管直径为48mm,每个泡罩齿缝数为19,齿缝为矩形齿缝,高度为25mm,宽度为6.3mm,塔板至齿缝顶距离为43mm。精馏吸收段是将气体中剩余少量的CO2经过稀氨水和回流氨的吸收并洗涤至百万分之几。

1.2 C101工艺设计参数

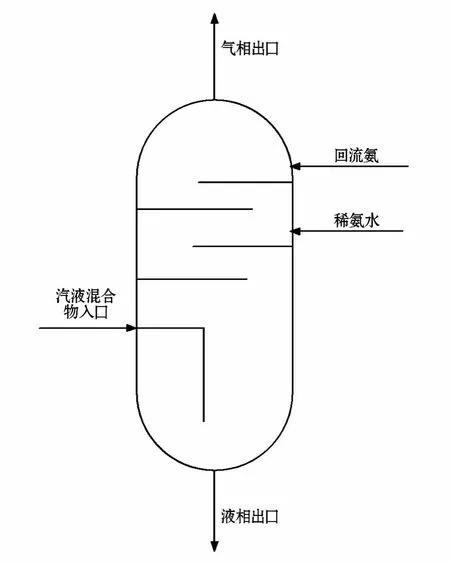

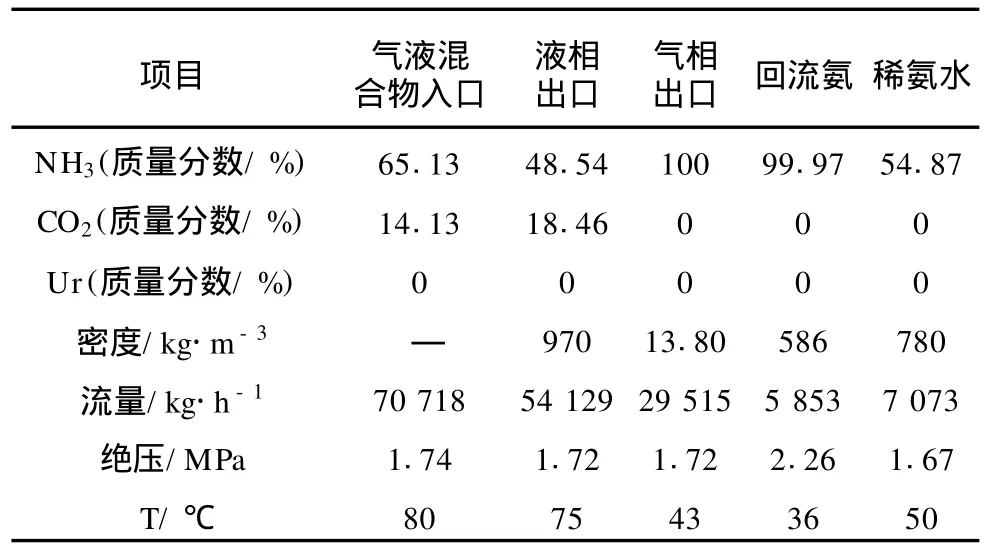

C101回收合成液中全部未反应的NH3和CO2,移走反应热,制取高浓度的碳氨液返回合成塔,回收过剩氨时必须将气体中CO2吸收完。C101的物料走向如图1所示。各工艺设计参数见表1。

中压吸收塔各工艺设计参数由物料组成决定。在一定负荷下,对吸收塔最直观的控制是塔顶底温度的控制,实质上是对气液组成的控制。对于一定结构的吸收塔,在一定负荷下,优化操作的关键是控制工艺参数的最佳范围。

图1 C101物料流程

表1 C101各物料工艺设计参数

2 C101负荷性能及吸收效率的论证

C101实质上是由鼓泡塔和泡罩塔共同组成。吸收塔的吸收效率不仅与上下塔的结构有关,还与塔的负荷性能及塔的操作负荷有关。了解塔的设计负荷性能及操作弹性对指导生产、提高吸收效率有重要意义。

2.1 精馏吸收段气液负荷

2.1.1 精馏吸收段物料平衡

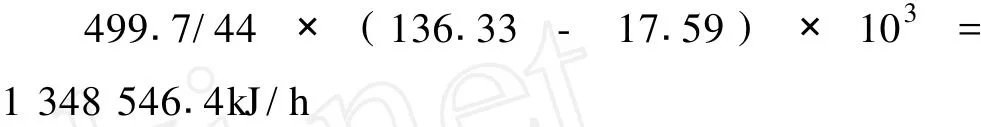

根据全塔物料平衡可计算出精馏吸收段的设计气液负荷,从而确定设计操作点。精馏吸收段出口气相中NH329 515kg/h,精馏吸收段进口气相CO2:进入中压吸收塔的气液混合物中95%以上CO2在鼓泡吸收段内被吸收,进入精馏吸收段的CO2按5%计算,70 718×14.13%×5%=499.7m3/h。NH3:进入精馏吸收段的CO2被吸收生成甲铵,放出的热量被顶部回流氨气化带走,剩余的回流氨在鼓泡吸收段内全部气化进人精馏吸收段。精馏吸收段生成甲铵放出热量为:

式中:136.33—气态CO2和液态NH3在恒压下反应生成1摩尔固体甲铵放出的热,kJ/ kmol;

17.59 —氨基甲酸铵熔解热,kJ/kmol。

这些热量可气化氨量:

式中:1711.6,624.24—压力为1.72MPa(A),温度为43℃下气态和液态氨的热焙,kJ/kg。

所以进人精馏吸收段的气氨为:29 515-1 240.2 =28 274.8kg/h。

精馏吸收段气相进口为:28 274.8+499.7= 28 774.5kg/h。

精馏吸收段进口液相。回流氨和54.81%浓氨水,其量为5 853+7 073=12 926kg/h。其中NH3量:5 853×99.97%+7 073x54.87%=9 733kg/h。

精馏吸收段出口液相。NH3:28 274.8+9 733-29515=8492.8kg/h,H2O:3193kg/h,CO2:499.7kg/ h。总量为8 492.8+3193+499.7=12 185.9kg/h。

2.1.2 精馏吸收段气相负荷

精馏吸收段气相负荷取进出口气液相流量的平均值。

气相质量流量为:

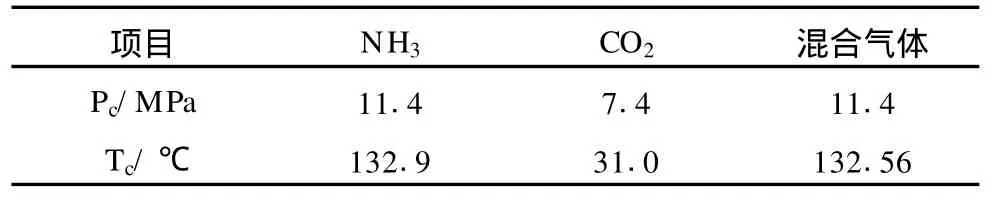

气相中NH3的摩尔组成99.67%,CO2摩尔组成0.33%。各组分临界压力及温度见表2。

表2 各组分临界压力及温度

式中:p—操作压力,1.72MPa(A)。

对比温度 Tr=T/Tc=(273+61.5)/(273+ 132.56)=0.824

式中:T—操作温度,取进出口温度的平均值,(80+ 43)/2=61.5℃。

由“气体的通用压缩系数图”查出压缩因子Z= 0.900,由气体状态方程得:V=ZRT/P=0.9× 0.0821×334.5/17.2=1.437m3/kmol·h

气相负荷 Va=1.437x(1 699.7+5.68)= 2 450.6m3/h=0.681m3/s。

气相密度ρv=29 144.75/2 450.6=11.89kg/m3。

2.1.3 精馏吸收段液相负荷

精馏吸收段液相量取进出口平均值GL=(12 926 +12 185.5)/2=12 555.7kg/h,含氨量为(9 733+ 8 492.8)/2=9 112.9kg/h,液氨浓度为 9 112.9/ 12 555.7=72.6%。查得50℃、72.6%的浓氨水的密度为ρL=712kg/m3。所以液相负荷为Lh=GL/ρL= 12 555.7/712=17.63m3/h。

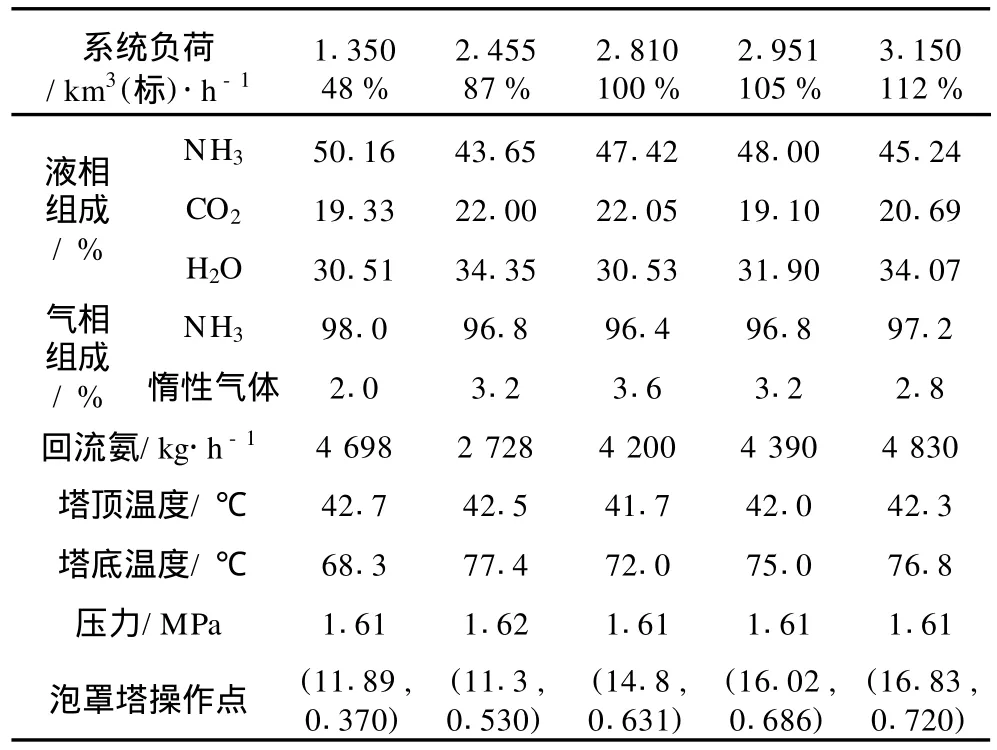

泡罩塔气相负荷设计值为0.681m3/s,液相负荷为17.63m3/h。目前装置生产负荷在105%左右,同理可计算出C101气相负荷为0.686m3/s,液相负荷为16.02m3/h。不同负荷下泡罩塔的操作点见表3。

表3 C101不同负荷下的操作参数

2.2 C101的负荷性能

对于一定的物系和一定结构的塔,相应有一个适宜的气液流量范围,此范围为塔的负荷性能图。当物系一定时,负荷性能图由塔的结构尺寸决定,对于一定结构的塔,负荷性能图一定。C101由上下两塔组成,下塔鼓泡吸收段对于该物系(一定的合成工艺条件,相应有一个适宜的回收工艺条件)也有一定的负荷范围,对于上塔泡罩塔可计算出其塔板负荷性能图,由下列几条线组成:最小液量线,最小气量线,最大气量线,气流不均线,降液管液泛线和理论操作线组成。

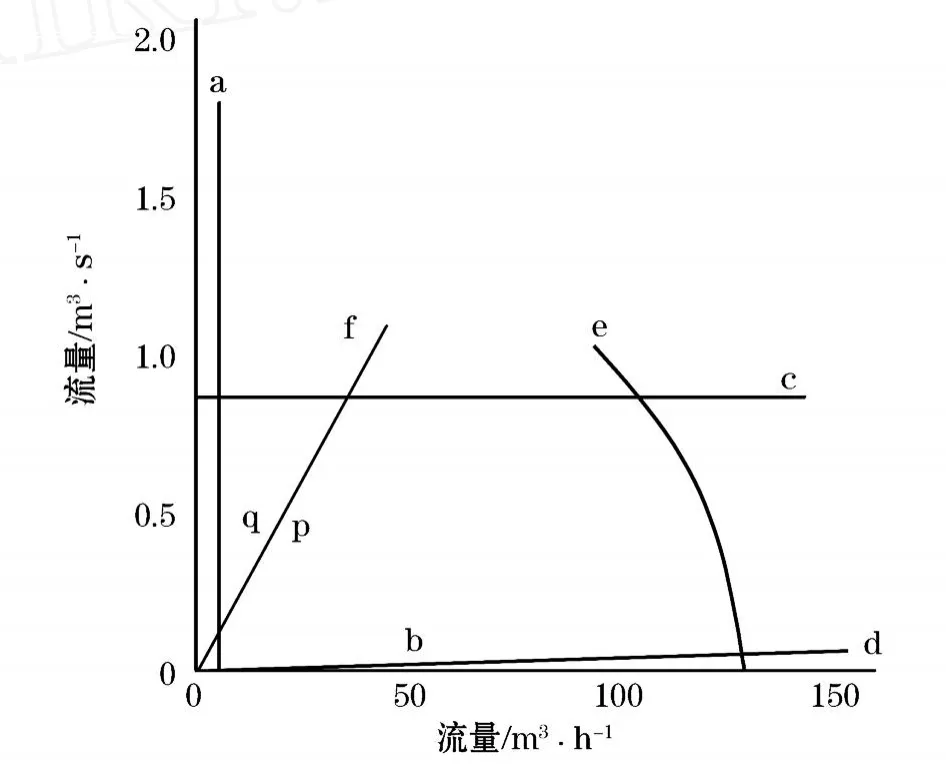

图2 C101泡罩塔负荷性能图

以上几条线可构成C101泡罩塔板的负荷性能图,所得负荷性能图如图2所示。由图2可知,最大气相量为0.96m3/s,设计操作点p(17.63,0.681)在负荷性能图的中间区域,连0p两点作操作线,得最大气相量为0.96m3/s,最小气相量为(0.681/17.63)× 4=0.154m3/s,所以操作弹性为0.96/0.154=6.2。说明此泡罩塔的操作弹性较大(一般泡罩塔的操作弹性为4~5)。且在液气比为17.63/0.681的情况操作时,此泡罩塔的生产能力由最大气相量线控制。目前泡罩塔的生产操作点q(16.02,0.686)在负荷性能图中的位置如图2所示。只要保证物料的组成及物性一定,操作点在负荷性能图范围内,没有漏液、液沫夹带、降液管液泛现象发生,则泡罩塔就能达到良好的吸收效果。对于C101,鼓泡塔的负荷大小对吸收效率有直接的影响,吸收效率的大小可通过所控制的操作参数及吸收后的气液组成的分析值来确定。

3 影响吸收效率的因素分析

对于一定结构的吸收塔吸收效率的大小不仅与物料的组成及操作参数有关,而且还与吸收塔气液负荷的大小有关。且气液负荷的大小与物料的组成及操作参数相互影响、相互制约。

3.1 负荷对吸收效率的影响

通过上述论证,对于泡罩塔,气液负荷必须在负荷性能图范围内操作,才能有较好的吸收效率;对于鼓泡塔,随着负荷的增大,因在塔内停留时间缩短,吸收效率相对偏低,所以中压吸收塔负荷不能无限制增大。吸收效率不好最直接的体现是鼓泡段温度升高。见表3不同负荷下的操作参数,不同负荷下泡罩塔操作点均在负荷性能图的范围内。其中,影响吸收塔负荷变化的因素很多,系统负荷发生变化,则中压吸收塔负荷相对发生变化。在同一负荷下,合成塔温度低于设计值,合成塔内CO2转化率降低,其它条件不变,中压分解温度升高等均能使吸收塔的负荷增大。当负荷超过一定范围时,中压吸收塔的操作参数将达不到设计值,吸收效率下降。对于此套装置,受鼓泡段特性的限制,吸收塔的负荷不宜超过110%,最经济合理的生产操作负荷建议在105%左右。

3.2 物系的组分及操作参数对吸收效率的影响

在操作参数中,影响吸收效率的操作参数主要是塔顶和塔底温度。塔顶、塔底温度控制不好,吸收液组成将发生变化,吸收效率将发生变化。当塔底温度升高时,吸收液氨碳比减小,吸收气相中CO2的能力降低。当塔底温度为 96.7℃时,则 NH3/CO2为1.49,H2O/CO2为 1.40;塔底温度为 95℃时,NH3/ CO2为 1.58,H2O/CO2为 1.01;当塔底温度为93.3℃时,NH3/CO2为1.65,H2O/CO2为1.39。说明温度越高,NH3/CO2越小,越不利吸收CO2。使塔底温度升高的原因很多,当负荷的增大超过一定范围时,则塔底温度必升高且超过设计范围;当中压吸收塔负荷一定时,回流氨量的减少、氨水水量的变化、吸收塔液位控制太低、中压冷凝器冷却水量的减少或结垢太严重等均使塔底温度升高,相应的吸收液的组成NH3/CO2、H2O/CO2发生变化,从而影响吸收效率。对于塔顶温度,若温度升高,平衡气相中的CO2含量将升高,泡罩塔板的吸收效率必下降,其中塔顶温度直接受塔底温度及组分的影响,塔底温度升高,塔顶温度必升高。对中压吸收塔温度的控制,实质上是对组分的控制,根据在一定温度、压力下NH3-CO2-H2O的气液平衡关系知,其液相组成是决定吸收效率大小的关键因素。

4 结 论

根据对中压吸收塔负荷性能的论证及影响吸收效率因素的分析,说明此吸收塔的操作弹性较大。对于此套装置,根据上述的分析论证及生产经验总结,吸收塔的最佳生产负荷控制在105%左右比较经济合理。优化吸收塔的操作,提高吸收效率的关键是控制好塔顶、底温度,由上述的理论论证及生产经验分析,塔底温度高限不超过80℃,低限不低于67℃;塔顶温度高限不超过44℃,低限不低于39℃。在此温度范围内操作,吸收液的组成氨碳比才能接近设计值,此时吸收效率最佳。根据对中压吸收塔结构的理论论证及影响吸收效率因素的分析,优化其操作,对整个装置的稳定运行、节能降耗、降低生产成本、提高经济效益等方面有着重要的意义。