合成氨装置冷箱解冻方法的讨论及改进

杨 松 叶大松

(河南省煤业化工集团中原大化分公司,濮阳 457004)

合成氨装置冷箱解冻方法的讨论及改进

杨 松 叶大松

(河南省煤业化工集团中原大化分公司,濮阳 457004)

由于合成回路弛放气含有微量的水,易附着在冷箱管壁上形成冰层,致使管道变窄或堵塞,冷箱无法持续运行,必须进行化冰解冻。就解冻方法的改进进行了阐述。

深冷;解冻;改进

0 引 言

河南省煤业化工集团中原大化公司合成氨装置采用Unde-AMV技术节能型工艺流程,其转化工段采用二段转化工艺流程,在二段转化炉中加入过量空气,多余的氮气在合成回路中由深冷法除去并加以回收利用。深冷装置的正常连续运行,有利于装置的节能降耗。因此,深冷装置——冷箱的解冻方法改进,有着重要的意义。

1 工艺介绍

深冷装置由法国液空公司设计制造,根据各种气体在相同压力下冷凝温度不同的特性,利用高压气体绝热膨胀来获得低温,把H2和N2·CH4·Ar分离。核心设备——冷箱为一双联管型热交换器,在此,净化后的弛放气与富氢气走管侧,燃料气走壳侧逆流换热。从氨回收过来的弛放气首先进入分子筛干燥器,干燥器内上层放置分子筛吸附氨,下层放置Al2O3吸附水。出干燥器的尾气含63.38%的H2,温度为13℃,由下部进入冷箱,在双联管内与温度为-197℃的燃料气逆流换热冷却至-195℃,此时N2·CH4·Ar都冷凝为液体,并溶解部分H2,进入冷箱上部的分离器,自分离器顶部溢出的-195℃低温富氢气体(含H292.5%)进入冷箱管程,与尾气进行逆行换热,至10℃左右出冷箱,进入合成气压缩机循环段,回收90%的氢气。而从分离器底部流出的冷凝液经节流阀由10.3MPa节流膨胀至0.27MPa,降温至-197℃,进入冷箱壳程补充冷损失。出冷箱后部分作为干燥器的再生气,最终送入燃料气系统。

正常情况下,从干燥器过来的尾气中含有小于1 ×10-6的水而不含有氨,进入冷箱后的水在低温下附着在进气管上部低温段。若经干燥器进入冷箱的气体中有氨或水超标,则会加快结冰速度。明显的参数变化就是冷箱进出口压差升高,影响传热效率,氢气冷凝温度上升,回收氢气纯度下降。若结冰严重,则出现进出口压差表指示满量程,形成冰堵,使得冷箱的尾气量和返氢量逐渐下降,这时冷箱无法正常运行,必须停车化冰解冻。

2 解冻方法的讨论

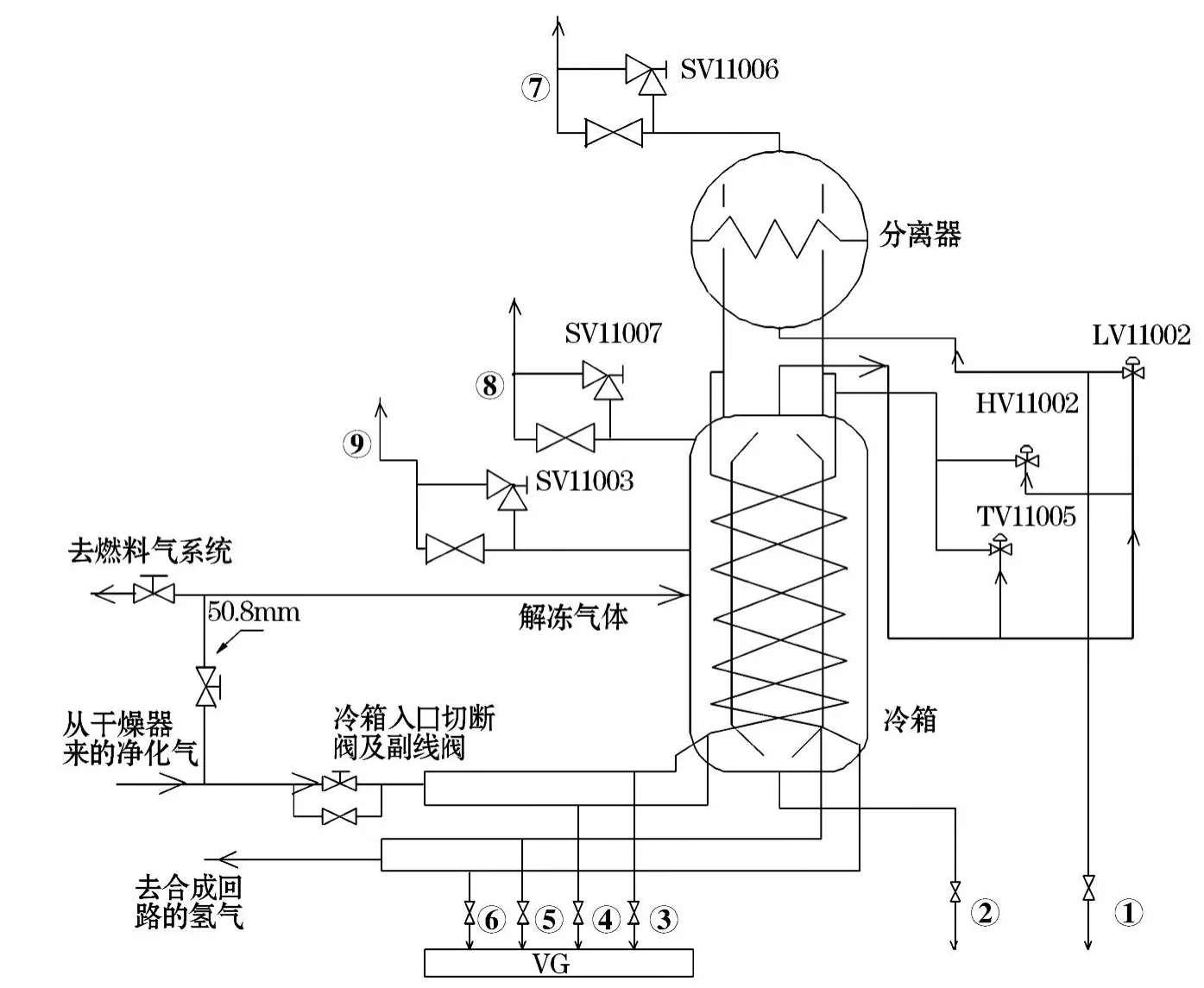

2.1 原设计解冻方法

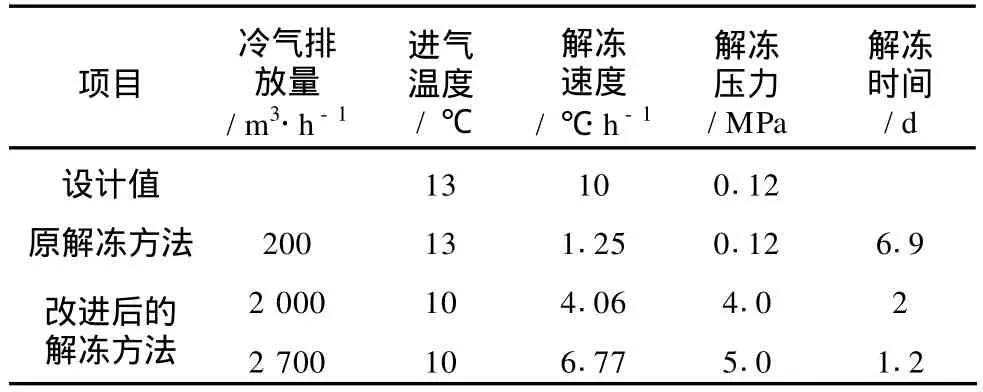

冷箱解冻流程如图1所示。原操作方法如下:①关冷箱入口切断阀及副线阀。②全开液位调节阀(Lv11002)和氢气减压阀(Hv11002),使冷箱低压侧畅通,压力相等。③全开冷箱9个放空点。④打开冷箱进出口间的50.8mm旁路,解冻气从低压侧反正常流向进入。⑤解冻压力控制在0.12MPa。从厂方资料查得冷箱净重20200kg,冷箱上部分离器净重1950kg,管道阀门按200kg计算,两设备均为铝合金制造,材质比热按0.96kJ/kmol·℃,正常情况下冷箱热端温度为13℃,冷端温度为-196℃,其平均温度为-91℃,解冻时若将其平均温度升高至10℃,则须向冷箱输入的热量为:Q=Cpmt=0.96×(20200+ 1950+200)×[10-(-91)]=2167056kJ。冷箱解冻时所用解冻气体的成分为:H263.38%,N229.08%,Ar1.43%,CH434.49%。这些气体在0.1MPa和0℃时的比热(kJ/kmol·℃)分别为:H228.75,N229.26,Ar20.0,CH434.49。平均比热为CP=29.12kJ/kmol·℃=1.3kJ/m3·℃。设冷箱解冻和排气时的平均温差为△t,排气流量为F(m3/h),则所需解冻时间为T=Q/CP△tF=2167056/1.3△tF。由此可知:若能增加进排气体的温差△t或排气流量F,就能加快解冻速度。

假如在解冻过程中冷箱进排气的平均温差△t按50℃计,排气流量F为200m3/h,则所需解冻时间为: T=2167056/1.3×50×200=166.7h,即6.9h。

图1 冷箱解冻流程图

2.3 解冻时间长的原因分析

解冻时②③④⑤⑥⑨6个排放点排出的气体与进入尾气的温度几乎相等,对解冻影响很小,从①⑦⑧3个排放点排出的气体温度很低,进排气温差很大,对解冻影响很大。但管线尺寸仅为12.7mm,且阀门前后压差小,排出气量少。

由工艺流程图1和现场实际配管情况可知,安全阀(SV11006)的12.7mm旁路,冷箱分离器的12.7mm导淋和高压气体管线上的③④⑤⑥4个25.4mm导淋都汇集到一个25.4mm排放管上,这段管线是整个排气系统的瓶颈部位,热端排气量增大时,冷端排气量必然减少。若将高压气体管线上的③④⑤⑥4个25.4mm导淋关闭,冷端排气量就会增加,解冻速度就会加快。冷箱的结冰部位处于高压进气管线之内,位于冷箱的上半部,其他部位不会出现结冰情况,高压气体管线上的③④⑤⑥4个25.4mm导淋全开,此处排出的气体将冷端的冷量带到热端,与进入冷箱的13℃热气体换热,把进入冷箱的热量取走,对升温不利。开这4个阀,冷端气体排气量会自动减少。所以这4个阀全开后不仅不会加快解冻速度,反而会使解冻速度减慢。

3 解冻方法的改进

为了加快解冻速度,首先在冷箱排放燃料气管线上缠绕了长46m,尺寸12.7mm的蒸汽伴热管线,用来提高冷箱解冻时入口气体的温度。将解冻时的压力由0.12MPa提至0.2MPa,用来增加解冻气体的排放量。解冻过程中,采用关闭减压阀门Lv11002和 Hv11002;全开Lv11002阀前导淋即12.7mm冷气排放点和冷端安全阀SV11007的12.7mm副线阀即⑧号排放点,其他排放点全部关闭;用冷箱入口副线阀减压高压气体,控制冷箱高压侧压力来控制冷气排放量以控制解冻速度。在解冻末期,即冷区温度上升到接近0℃时,再打开其余的导淋,使解冻进行的更彻底。

4 改进后的效果

从解冻过程看,解冻速度在初期可达30℃/h,解冻时间仅需1~2d。较之原解冻方法有了很大的提高,大大缩短了解冻时间,减少了长时间解冻带来的经济损失,取得了良好的效果。具体参数如下表示:

表1

TQ113.28

A

1003-6490(2010)01-0007-03

2009-12-09

杨松,男,助理工程师,2005毕业于郑州大学,现从事合成技术管理工作,电话:15936770531。