预应力玻璃纤维布加固已损混凝土梁的试验研究

吴 昆,翟爱良,王 晖,刘书壮,李建军

(山东农业大学 水利土木工程学院,山东 泰安271018)

0 前 言

玻璃纤维增强塑料布(以下简称GFRP)生产历史长,厂家分布广,成本低,质量稳定可靠,延伸率较大,弹性模量相对较低,抗拉强度较高,但在工程加固中作为加固材料较少采用。GFRP是一种高强度的材料,应用于土木领域的通常强度都达到2 000MPa以上,而其弹性模量相对强度来说却低得多,常用的一般为70 GPa。要发挥较大的强度,GFRP需要相当的变形。在一般情况下,当与钢筋共同工作时,钢筋完全发挥强度时GFRP才发挥出不到30%的强度,难以抑制结构的变形与裂缝的发展。GFRP不能被充分合理地利用,现有的加固技术不能使其强度得到充分发挥,是制约GFRP在工程加固领域应用和发展的主要原因。

为了解决上述问题,本文提出对GFRP施加预应力的技术。对GFRP施加预应力后,在构件承受荷载之前就已经承担了相当的预拉应力,既充分利用了GFRP的高强度,又能有效抑制构件的变形和裂缝的发展,可解决GFRP强度模量比值过高的矛盾[1,2]。本文将加固对象确定为已损构件,有效的结合工程实际,旨在了解已损构件经GFRP预应力加固后的性能变化,探究受损程度对加固效果的影响。

1 试验概况

1.1 试件制作及试验设计

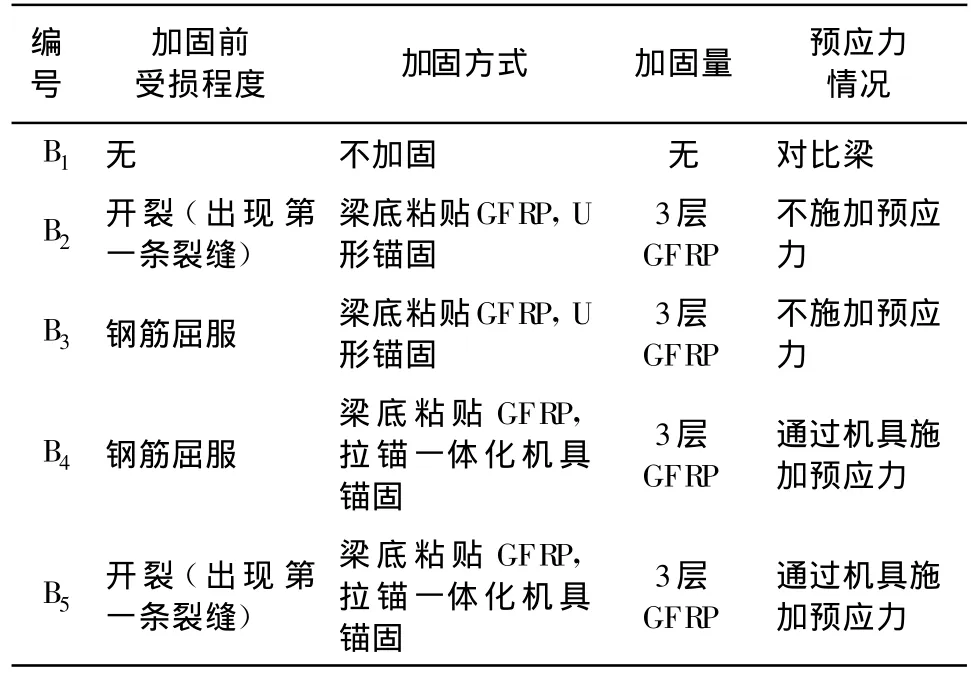

试验设计了5根混凝土梁,在第一次加载过程中,分别控制其产生裂缝或钢筋屈服两种不同程度的初始损伤,经预应力或非预应力GFRP布加固后,再对梁进行二次加载,各梁的加固情况见表1。

表1 加固方案

各梁混凝土均采用C20,纵筋采用2Φ 12钢筋,配筋率0.7%,箍筋采用φ 8@100钢筋,配箍率0.67%,架立筋2φ 8,截面为250 mm×150 mm的矩形截面,梁长2 100 mm,经验算不会先发生斜截面剪切破坏,各试验梁配筋情况如图1所示。

图1 试验梁配筋图

非预应力加固梁B2,B3底部粘贴GFRP布长2 100 mm,宽60mm,3层叠加,两个端部均采取5道U形箍锚固,箍长65 cm,宽5 cm,在锚固区均匀布置,间距5 cm。普通GFRP布粘贴施工按照现行标准操作规程进行。

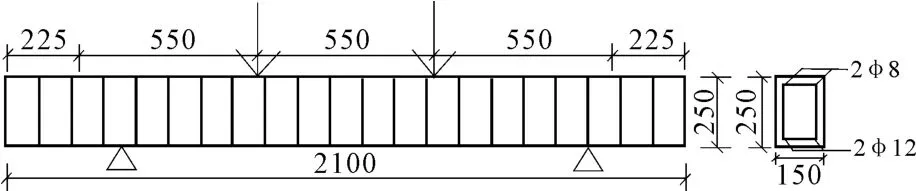

预应力加固梁 B4,B5底部粘贴GFRP布长 1 800 mm,宽60 mm,3层叠加(如图 2),采用自行开发的“拉锚一体化”机具对GFRP布施加预应力(如图3),张拉应力值控制在208 MPa,张拉完成后机具自动形成锚固。采用此装置加固混凝土受弯构件的主要施工工艺为:通过梁端植筋在被加固构件底部两端安置固定“拉锚一体化”设备→在梁底涂涮树脂→将GFRP布缠绕于钢辊→立即旋转钢辊张拉GFRP布→达到张拉控制应力后用销栓固定钢辊→最后将GFRP布压实使其与梁底混凝土面层良好粘结。

试验所用GFRP采用武汉长江加固技术有限公司生产的L500-E型GFRP,单位面积重量444 g,厚度为0.57mm,抗拉强度1 512MPa,延伸率2.23%,弹性模量74.5 GPa。粘结胶采用该公司生产的与GFRP配套的YZJ-CQ浸渍胶和YZJCQ底胶,经测定,正拉粘接强度均大于4.0 MPa。

图2 GFRP加固位置示意

图3 施加预应力(机具固定在梁上)

1.2 测点布置

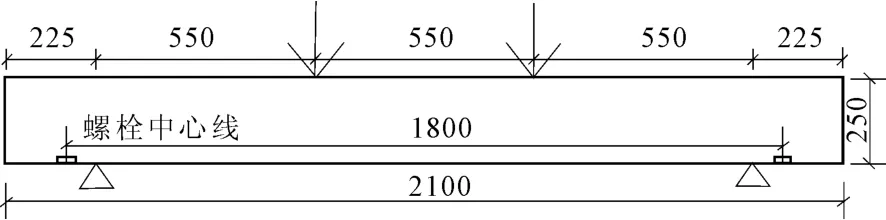

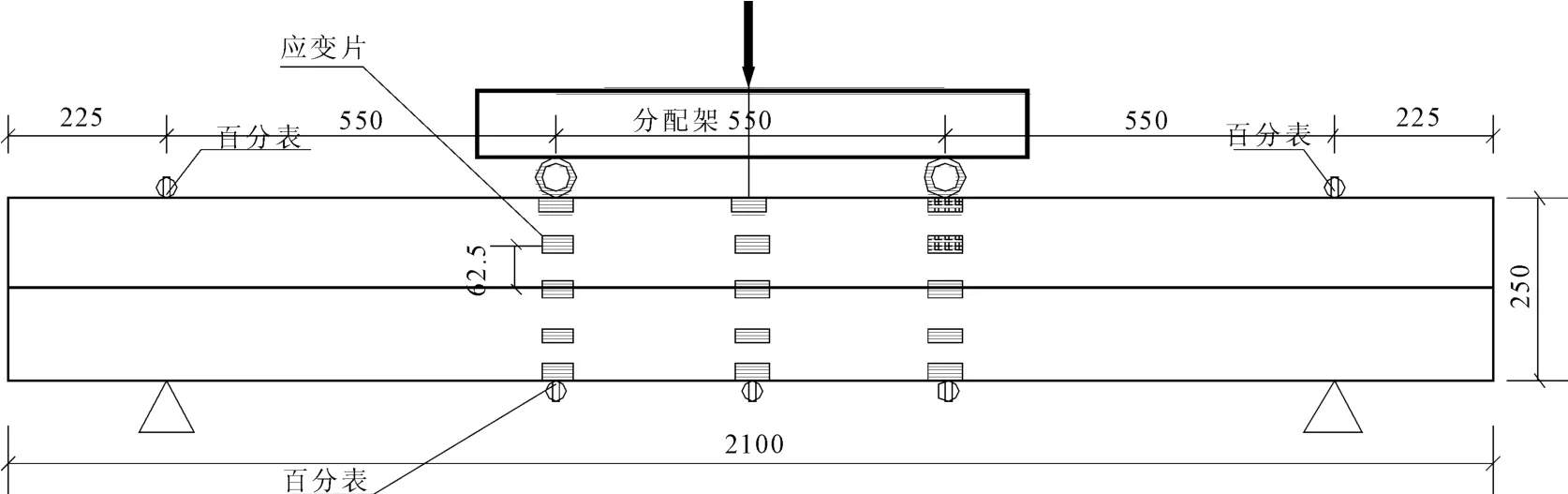

在梁跨中、加载点梁底正下方、端部支座处安设百分表,以测量挠度;在梁跨中和加载点截面的侧面粘贴应变片,各设5个测点,测量应变,同样在跨中GFRP布及钢筋上粘贴应变片。测点布置及加载示意图,如图4所示。

图4 测点布置及加载示意图

1.3 加载过程

试验在YAW-3000F微机控制电液伺服结构试验机上进行(如图5)。采用三分点加载,先对试件进行预加载,使试验设备与试件接触良好,检查各仪器的工作性能,然后以极限荷载10%为级度逐级加载,各级载间停5 min,便于观测数据,加载速率约为1 kN/min。在试验梁临近破坏时,采用手动加载,以确保能够观察在每一级荷载下的各项试验指标。

1.4 数据采集

数据采集包括:XL3403G静态应变测试系统采集混凝土、钢筋、GFRP布应变;百分表测量梁挠度;裂缝观测仪观测裂缝宽度。

图5 试验梁加载示意图

2 破坏过程及裂缝开展

预应力GFRP布加固钢筋混凝土梁受弯承载力极限状态的标志为下述现象之一:GFRP布与混凝土之间剥离;GFRP布拉断;受压区混凝土压碎。

对比梁B1的破坏过程:试验力加至15 kN时,在纯弯段跨中位置出现明显的竖向裂缝。随着荷载增加,裂缝宽度明显变大,裂缝条数增多。在46.6 kN左右,钢筋屈服,挠度急剧增大。最后达60 kN时,跨中百分表指针剧烈摆动,根本无法读数,梁上部混凝土被压碎。参照混凝土构件破坏标志,认定混凝土梁已破坏。

梁B2的破坏过程:二次加载起初荷载较小时,只是初始裂缝继续发展,随着荷载的增加,48 kN时出现新的一条裂缝,位于东侧加载点处,长13 cm,宽 0.1 mm,当荷载增加至57 kN时,该裂缝长18 cm,宽0.2 mm,此时试验力加不上去,并且GFRP布应变加快。当加载至70 kN时,梁底发出噼啪的响声,东侧GFRP布与梁底粘结面逐渐剥离,挠度急剧增大。74 kN时GFRP布发出砰的一声脆响,在东部U形箍内侧断裂,梁底有混凝土碎屑掉落,上部混凝土压碎,前面的那条裂缝长度变为21 cm,宽度瞬时超过1.5 mm。

梁B3的破坏过程:在第一次加载中,该梁的受拉纵筋发生屈服,二次加载前梁上已有部分初始裂缝,跨中位置分别有长20 cm、宽0.9 mm和长22 cm、宽0.8 mm的两条裂缝,二次加载过程中,已有裂缝继续发展,变长变宽,新的裂缝不断出现。首先,加载至45 kN时,在西侧加载点下出现毛细裂缝,长15 cm,宽0.5 mm。加至60 kN时,试验力加不上去,挠度变化和GFRP布的应变变化显著加快,跨中两条裂缝迅速贯通。当加至67.7 kN时,听见梁底东侧发出噼啪的响声,距跨中15 cm处的GFRP布部分剥离。加载至71.4 kN时,挠度急剧增大,梁底有混凝土碎屑掉落,剥离处GFRP布发出砰的一声脆响后断裂,并粘下了部分结构层,最大裂缝宽度超过了1.5 mm。

梁B4的破坏过程:预应力施加后,初始裂缝部分闭合。跨中的一条裂缝长20 cm,宽1 mm,施加预应力后闭合,二次加载中该裂缝随荷载增加逐渐重新显现,宽度变宽,84 kN时宽度达到了1.4 mm。加载过程中,新的裂缝不断出现,钢筋与GFRP布应变不断变大。加载至64 kN时,百分表读数与钢筋应变迅速加快。加至65.6 kN时,在距离跨中8 cm处出现毛细裂缝,宽0.01 mm,长4 cm,随着荷载增加,裂缝迅速发展,长度最终达到了20 cm,GFRP布拉断前该裂缝宽1.3mm,拉断后裂缝宽度突变,瞬时达到了3.5 mm。当荷载达82 kN时,听见梁底发出噼啪的响声,声音逐渐变大,最终在梁的东西部均发生不同程度的剥离。试验力加至85 kN时,百分表指针剧烈转动,挠度急剧增大,无法读数,GFRP布发出砰的一声脆响,在东侧锚具附近断裂,梁底有混凝土碎屑掉落。主要裂缝分布均匀。

梁B5的破坏过程:距跨中11 cm处,有条初始裂缝长15 cm,宽0.1 mm,在最终极限状态下长20 cm,宽1.5 mm。当荷载加至68 kN时,挠度和GFRP布应变变化迅速加快,试验力加不上去,梁东侧加载点处GFRP布剥离,发出噼啪的响声。加载至89 kN时,梁西部GFRP布发出砰的一声脆响后断裂,梁底有混凝土碎屑掉落,受压区混凝土压碎。主要裂缝基本均匀分布。

B1,B3是由于裂缝开展过宽,超过1.5 mm,到达承载力极限状态而发生破坏;B2的GFRP布断裂在U形箍内侧,是因为剪力较大而被剪断;B4是由于锚具的埋置造成梁表面凹凸不平,使GFRP布发生应力集中而破坏;B5是因为GFRP布粘贴的质量不好,在多处发生剥离,上部混凝土压碎导致破坏。荷载从30 kN增加至45 kN的这一阶段,B1出现了11条裂缝,最大裂缝宽度为1 mm,间距较大;B2出现了3条裂缝,宽度最大为0.7 mm,平均间距为7 cm;B5出现了5条裂缝,最大裂缝宽度仅为0.3 mm,平均间距为6 cm。对比预应力加固B5与非预应力加固B2可知,采用预应力GFRP布加固后,原有裂缝发展明显减缓,荷载较大时主要裂缝宽度才明显增长,新的毛细裂缝不断出现,裂缝间距变小,分布趋于均匀,裂缝的最终宽度明显变小。

3 正截面受弯承载力

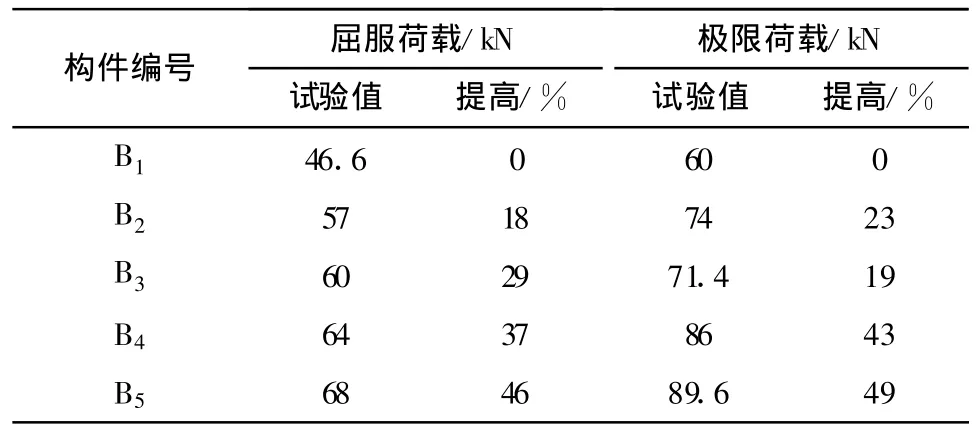

加固后二次加载受弯承载力试验结果见表2。

表2 各梁受弯承载力试验结果

由表2看出,GFRP布加固后,试件屈服荷载、极限荷载都有很大提高。预应力加固效果更好,如预应力B5、B4的极限荷载分别比非预应力B2、B3提高了26%和24%。B4的屈服荷载与极限荷载,比B5的分别低了9%和6%,可见较大的受损程度,降低了预应力加固的效果。

4 荷载-挠度曲线

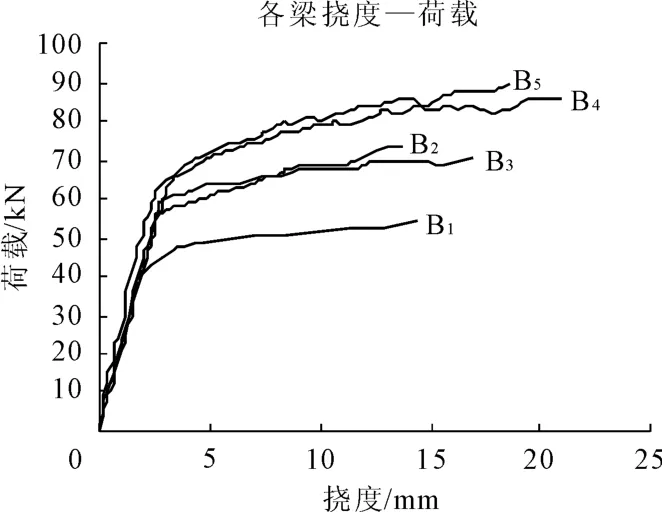

荷载-挠度曲线如图6。

图6 荷载-挠度曲线对比图

由图6可以看出,钢筋混凝土梁经加固后,极限承载能力提高而挠度减小。从反映其刚度的挠度曲线的斜率来看,在受拉纵筋屈服前(55 kN),所有加固梁曲线的变化基本是线性的,除B5前期刚度略有提高外,其它梁的刚度和对比梁相比没有多大变化,此阶段GFRP布的加固效果并不明显。随着荷载增大,GFRP布与混凝土间的相互作用增强,使得构件刚度提高[3]。预应力加固梁B4、B5刚度提高更大,这在荷载较大时更加明显。B4、B5的曲线后期较平缓,破坏呈明显的延性,说明预应力加固延缓裂缝的开展,经加固后的梁延性较好。与 B2、B5相比,B3、B4的刚度较小,可见在相同的加固状况下,较大的受损程度,会降低构件加固后的刚度。

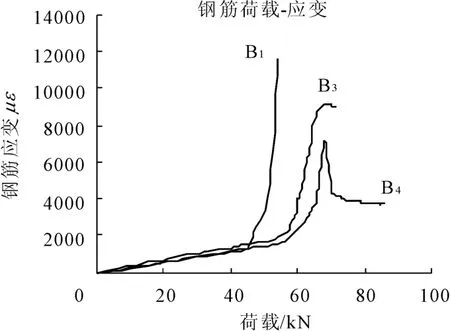

5 荷载-钢筋应变曲线

钢筋应变曲线如图7。

图7 钢筋应变对比图

由图7可以看出,试验梁经GFRP布加固后,纵筋应变变小,屈服荷载以及极限承载力明显提高,说明承载力由GFRP和钢筋共同承担。从图上曲线的斜率看,在受拉纵筋屈服前(55 kN),加固梁的钢筋应变是线性的,随着荷载增加,曲线斜率变大,钢筋应变加快,进入屈服阶段,GFRP布更多的参与工作,预应力的作用得以充分显现,预应力梁B4与非预应力梁B3相比,钢筋变化趋于平缓,同等荷载增量下应变变化较小。预应力GFRP布加固实现了对钢筋的部分卸荷,减小钢筋应变,延缓钢筋屈服,进一步提高了构件的极限承载力[4]。

6 荷载-GFRP布应变曲线

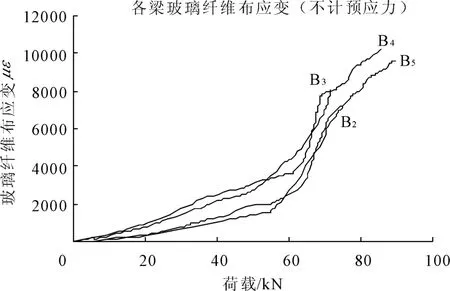

GFRP布应变曲线如图8。

图8 GFRP应变对比图

由图8可以看出,B4、B5曲线斜率较大,预应力GFRP布的应变变化比其它梁大,这在钢筋屈服阶段尤为明显,说明预应力加固更快更好的发挥了GFRP布的高强性能。加载初期,GFRP布的应变随荷载增加呈线性变化,趋势平缓,钢筋屈服后,GFRP布更多的参与承载工作,应变急剧增加。对比B3与B2,B4与B5可知,GFRP布加固初始损伤较大的构件时,产生了较大的应变,发挥出了更大的作用,但这部分构件的极限承载力相对较低,初始损伤降低了加固效果。

对比图7钢筋应变与图8 GFRP布应变可以看出,加载初期GFRP布的应变略大于受拉纵筋的应变,这符合平截面假定,说明GFRP布与混凝土梁表面粘接良好,没有滑移。随着荷载增加,试验梁纵筋屈服后,两者的应变均开始急剧增加,GFRP布应变的变化速度逐渐大于钢筋应变的变化速度,两者之间的应变差越来越大[5]。

7 结论与建议

(1)普通GFRP布加固,使构件的屈服荷载,极限荷载都有明显提高,而用预应力GFRP布加固,对构件屈服荷载,极限荷载的提高程度更大,效果优于普通GFRP布加固。

(2)构件的受损程度对加固效果影响较大。裂缝刚出现时加固相对受拉钢筋屈服时加固,加固后构件的屈服荷载、极限荷载及刚度等均有明显增强。

(3)与加固受损程度较小的构件相比,在加固受损程度较大的构件时,GFRP布最终的变形量比较大,发挥出了更大的作用。

(4)加载初期GFRP布的应变略大于受拉纵筋的应变,符合平截面假定,说明GFRP布与混凝土梁表面粘接良好,没有滑移。随着荷载增加,受拉纵筋屈服后,两者的应变均开始急剧增加,GFRP布应变的发展速度逐渐大于钢筋应变的发展速度,两者之间的应变差越来越大,GFRP布发挥更大的作用。

(5)预应力的存在增加了梁的刚度,减小了挠度变形,可有效延缓裂缝开展,使裂缝宽度变小,数量增多,分布均匀,并可实现对钢筋的卸荷,减小钢筋应变,延缓钢筋屈服,提高构件延性。

(6)预应力加固的效果在初期并不明显,而在后期荷载较大时,其补强作用得以充分体现。

[1] 翟爱良,王东海,,胡培稳.预应力碳纤维布加固梁斜截面承载力实验与分析[J].水利与建筑工程学报,2009,7(4):39-45.

[2] 翟爱良,刘春伟,王东海.预应力碳纤维布与钢板复合加固混凝土受弯构件[J].水利水运工程学报,2009,(3):14-20.

[3] 张秀伟,靳彩.预应力碳纤维布受弯加固混凝土梁的试验研究[J].华北水利水电学院学报,2008,29(6):36-38.

[4] 李忠献,景萌.碳纤维加固复合受力钢筋混凝土箱梁的应力分析[J].工程力学,2006,23(2):137-143.

[5] 曹靖,王建国,完海鹰.CFRP加固二次受力混凝土梁的试验研究与有限元分析[J].四川建筑科学研究,2009,35(6):83-85,93.