SOT82封装产品的研发和制造

张华洪,张少芳

(汕头华汕电子器件有限公司,广东 汕头 515300)

1 引言

随着电子技术应用的不断发展,整机产品越来越趋向于多功能、小型化,因此其结构的设计也越来越密集;而发达国家不断设置非贸易壁垒,对整机的安全性能、相互抗干扰能力等提出了越来越高的标准,因而整机对器件,尤其是功率器件的要求也就越来越苛刻。而SOT82封装产品载芯板面积比TO-126大,可以装配较大面积芯片,装配芯片界于TO-126和TO-220之间,且背面散热板面积较TO-126大,散热效果比TO-126好,市场前景将会大幅提升。

2 开发历程

SOT82先期产品质量策划工作严格按照TS16949要求进行,历时30个月。产品开发经历四个阶段:

第一阶段:成立新产品项目研发小组、确认项目开发的各个目标、确定初期产品的材料清单、流程图、特殊特性、APQP的开发计划和设备开发计划、项目可行性评审等主要工作。

第二阶段:本阶段的主要工作是在所有设备进厂完成调试后进行样品试产,围绕样品试产分别制定样品控制计划、样品制试标准等。样品试产后送样给客户做可靠性认定试验,同时讨论修改了产品特殊特性,并正式确定生产流程。

第三阶段:为过程设计和开发阶段,主要包括样品试生产后完成各种工作文件,如包装规范、PFMEA、工艺流程、SOT82机台装配工艺条件等,并为试生产准备控制计划、SPC计划和MSA计划等。

第四阶段:为产品和过程确认阶段,主要包括产品的批量试生产和可靠性试验验证。在本阶段试验过程中,研发小组对各个生产过程都进行了确认,落实了生产各环节对于人、机、料、法、环、测各要素的控制,能够按照开发的要求进行生产。在试生产过程中完成SPC报告和MSA报告、APQP策划总结、PPAP资料提交等。通过本次的批量试产,对SOT82的策划目标、量产能力做最后的验证。

3 确定生产工艺流程

SOT82的制造流程与普通功率器件的工艺流程大致相同,主要在去溢料后增加一道去浇口工序,SOT82的主要工艺流程如图1。

4 生产过程解决的主要问题

4.1 DVT(热阻测试)不良

批量生产时,测试出现连续低良率批异常,成品率低于95%,主要不良项目为DVT H/L异常。经分析确认为上芯工序的锡层厚度太厚及锡层倾斜所致,如图2所示。

4.1.1 原因分析

锡层厚度不良主要体现在熔合在框架载芯板上的锡量不稳定、压锡后的锡层不平整。这些主要与点锡、压锡机构的调整有关。

(1)点锡头的孔径与焊料的线径不匹配,导致焊料在点锡头中存在较大的间隙,送锡时会出现弯折从而使得熔合在框架上的锡量有大有小。

(2)压锡头安装的水平度不良,压锡后,锡层存在一边厚一边薄的现象。

4.1.2 解决措施

(1)优化点锡参数:点锡量规定为0.7mm(焊料采用457 μm线径匹配508 μm点锡头孔径);

(2)定期清洁压锡头及调整压锡水平度(采用3.3mm×3.3mm的压锡头);

(3)加严锡层厚度过程控制标准(锡层厚度控制标准由20μm~65μm调整至22μm~50μm);

(4)每班压锡头的水平度校准。

4.2 脱口

小批量生产时,焊线工序频繁出现脱口,部分异常批不良比率达10%左右。

4.2.1 原因分析

(1)焊接工艺不合适。SOT82框架为全镀镍框架,为化学镀镍层,在空气中容易氧化生成钝化膜,影响正常的管脚焊接。

(2)劈刀污染。镀镍框架焊脚焊接工艺会略高于正常的裸铜框架工艺,使得劈刀的U型槽内更容易残留铝渣。

(3)过位不稳定。SOT82框架因结构问题,载芯板前端没有连筋,容易变形,如果一次过位2只,单步过位距离变大,会增加变形/错位的几率,使得压爪没有压紧焊脚。

4.2.2 解决措施

(1)采用正交试验优化确定焊脚的焊接条件;

(2)修正劈刀的清洗周期(由10万点调整至6万点,防止劈刀污染而导致的脱口);

(3)焊线过位设定为单只过位,禁止连续2只过位(防止过位错位而导致压爪压不紧引起的脱口异常)。

4.3 载芯板变形异常

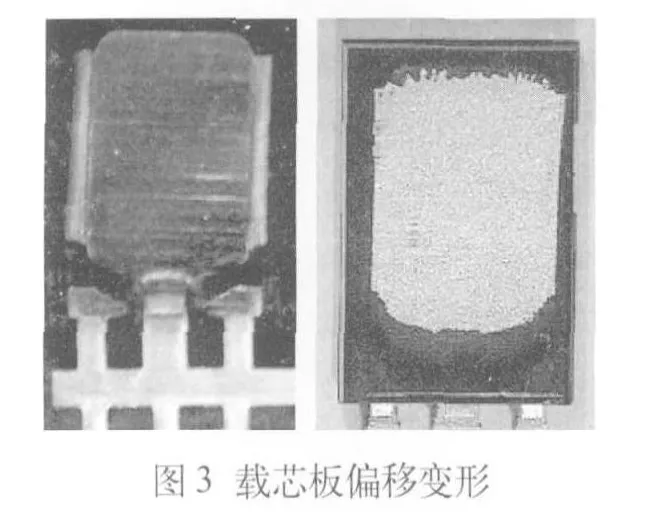

塑封后在侧面出现露铜,焊线后出现载芯板偏移变形现象(如图3)。

4.3.1 原因分析

(1)过位勾爪的调整不合适。过位勾爪的位置与压轮处于同一水平方向,过位时勾爪容易碰到压轮,导致过位出现错位。

(2)过位步距的设定不合适。SOT82框架因结构问题,载芯板前端没有连筋,容易变形,如果一次过位2只,单步过位距离变大,会增加过位步距的误差,使得载芯板经定位叉校准后产生歪头现象。

4.3.2 解决措施

(1)焊线过位设定为单只过位,禁止连续2只过位;(2)制作量具,用于检测框架载芯板是否存在偏移。

4.4 顶针角度偏移

在塑封试生产过程中,发现个别顶针角度偏移的现象(如图4)。

4.4.1 原因分析

经摘解模条分析发现,模具上有个别压紧框架的顶针存在一定程度的偏转,如图5。导致该压紧针偏转的主要原因是因为该针的头部直径太小,而背面开的圆孔大于该顶针头,针头部的两个小平面不能起到定位作用,定位针可以在孔里自由旋转。

4.4.2 解决措施

针对以上问题重新设计顶针,加大顶针头部尺寸,使其头部卡在模条的凹槽中不能自由旋转,更换整个模具的顶针后解决该问题,如图6。

4.5 塑封体段差不良

在生产过程中,发现不同程度的塑封体段差不良,如图7。

4.5.1 原因分析

经对产品外观及模具整体结构分析、检查后,发现导致SOT82产品塑封体段差的主要原因是:由于上下模具的定位块严重磨损,如图8,在合模时使模具出现轻微偏移,从而使生产的产品塑封体出现段差不良。

4.5.2 解决措施

重新设计加工定位,并采用合金耐磨材质,问题解决,如图9。

4.6 电镀工艺的确定

SOT82产品最初采用的框架是全镀镍框架,为化学镀镍层,在空气中容易氧化生成钝化膜,如果电镀前镍钝化膜处理不彻底,将导致镀锡层与框架表面的镍层结合不良而影响产品引脚的可焊性,通过试验确定适合的工艺条件,解决镀层的结合力不良问题,最后出于对工艺条件各方面因素(如去氧化槽温度、有效浓度等)的不稳定性考虑,而采用局部镀镍框架,从根源上解决锡镀层与框架表面镍层的结合不良问题。

根据SOT82产品特性(框架较单薄,强度不足等)设计专用的挂具。

5 结束语

本文通过对SOT82产品结构特点进入研究,确定了产品工艺条件;对封装设备工作原理进行分析,解决了SOT82产品DVT(热阻测试)高、塑封体段差、载芯板变形、顶针角度偏移和锡层厚度不均匀等问题。以上工艺技术,适应于大批量SOT82产品制造,装配后产品技术指示达到国际先进水平。