圆周位置公差的综合检具设计

(柳州五菱柳机动力有限公司质控部,广西柳州545005)

沿圆周分布要素的位置公差,在生产实际中应用广泛。由于其表现形式和反映的设计意图多种多样,相对来说比较复杂,本文将列举一种典型实例,来说明其综合检具的设计思路。

1 思路分析

图1 成组圆周分布要素的位置度公差标注实例

图1(a)是成组圆周分布要素的位置度公差标注实例。6个孔的实际轴线,必须分别位于直径为0.20 mm的6个圆柱形公差带内,各公差带的轴线应位于Φ50 mm的理想圆周上,并成60°均匀分布在Φ50 mm的理想圆上。Φ50 mm的圆心与孔Φ20 mm的轴线(基准轴线)A必须同轴。图1(a)是最大实体原则同时应用于被测要素和基准要素的实例。当被测孔和基准A均处于最大实体状态时(最大实体状态,是指实际要素在给定长度上处处位于极限尺寸之内,并具有允许的材料量最多的状态,称为最大实体状态,即被测孔为Φ15 mm、基准孔为Φ20 mm时),被测孔的位置公差带在以Φ0.20 mm为直径的圆柱面内(如图1(b))。但基准要素偏离最大实体状态时,而孔的位置公差获得补偿量只能补偿给成组要素,而不能分别补偿给各个被测要素。因此设计的综合检具,应是模拟被测件的装配极限(实效边界)情况下的一种标准匹配件,其由测量要素和位置要素组成,测量要素的形状应与被测要素实效边界一致,其基本尺寸应等于被测要素的实效尺寸(等于最大实体尺寸-形位公差)。其定位尺寸等于被测要素相应的理论尺寸Φ50 mm的理想圆周上和当基准要素应用最大实体原则时,而基准要素本身又要遵守包容原则时,其定位尺寸应等于基准要素最大实体尺寸。导向部位兼做测量部位或定位部位时,其尺寸、形状、方向和位置,应按测量部位或定位部位确定。

2 设计综合量具

2.1 设计图1零件的综合检具

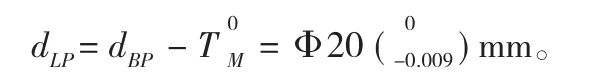

其测量要素的形状,为与被测孔的实效边界相一致的固定销和活动销组成。基本尺寸等于被测孔的实效尺寸

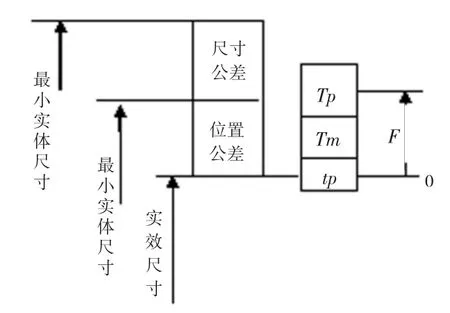

定位要素的基本尺寸,等于基准要素最大实体尺寸dBP=Φ20 mm固定销组成。导向部位兼做测量部位和定位部位,其导向部位基本尺寸按测量部位尺寸定,一般等于测量部位的最大实体尺寸。其定位尺寸及方向应等于6个孔定位的理论正确尺寸Φ50 mm和60°,其位置公差应按零件的位置公差的1/10选取,因而公差值为tp=20 μm。量规略图如图2所示。

图2 量规略图

2.2 确定测量要素、定位要素及导向部位的尺寸公差

2.3 确定测量部位和定位部位的基本偏差

影响综合量规公差带分布的因素较多,因此合理地分配综合量规制造的极限偏差,是设计的关键。如果把量规制造公差(由测量要素的尺寸公差TM、定位要素的尺寸公差TP、导向部位尺寸公差TG、位置公差tp组成)其中测量要素的尺寸公差TM全部配置在实效边界之外,就可能将不合格件判为合格;反之,如果全部配置在实效边界之内,就可能将合格件判为不合格件。因此,应当考虑到量规制造公差的综合效果,确定测量部位的基本偏差,使量规公差带一部分配置在被测要素的实效边界之内,另一部分配置在实效边界之外 (如图2(b))。

2.4 计算测量部位、定位部位及导向部位的极限偏差

(1)测量要素尺寸的极限偏差

F1值根据GB8069-87表3查得。

(2)定位要素尺寸的极限偏差

(3)导向部位基本尺寸

(4)导向部位基本尺寸极限偏差

导向部位的最小间隙Cmin根据GB8069-87表2查得。

(5)测量部位磨损极限尺

测量部位允许最小摩磨损量WM根据GB8069-87表2查得。

(6)定位部位磨损极限尺寸

定位部位允许最小摩磨损量WP根据GB8069-87表2查得。

3 结束语

总之,位置度公差可以用于单个的被测要素,也可以用于成组要素,有单组圆周分布要素的位置度公差标注、多组圆周分布要素的位置度公差标注等。由于其表现形式和反映的设计意图多种多样,相对来说比较复杂。因此使用通用量规来测量比较麻烦,而且效率低。所以设计模拟被测件的装配极限(实效边界)情况下的一种标准匹配件的综合检具。设计专用检具时,应考虑该检具能操作简单,快速准确,实用方便,并且制造精度应高于零件的加工精度;可按笔者上述的方法:先作思路分析,了解被测要素位置度公差标注,确定测量要素、定位要素的基本尺寸,再着手设计综合检具,计算测量要素、定位要素尺寸的极限偏差及导向部位的尺寸和极限偏差尺寸,最后画量规图。经实践证明,这样的思路是可行的,设计制造出来的检具,能达到技术要求。

[1]何红华,马振宝.互换性与技术测量[M].北京:清华大学出版社,2008.

[2]张建中.机械制造工艺学[M].北京:国防工业出版社,2009.

[3]甘永立.几何量公差与检测(第8版)[M].上海:上海科学技术出版社,2008.