三道湾水电站出线竖井正井法开挖及方案优化

王其德, 姜凌宇, 李江明

(中国水利水电第五工程局有限公司第一分局,四川 成都 610066)

1 工程概况

三道湾水电站位于甘肃省张掖市肃南县境内的讨赖河干流上,是出山口已建冰沟水电站的上一梯级电站,为闸坝引水式,总装机容量 3×30 MW,属Ⅲ等中型工程,主要建筑物为 3级建筑物,次要建筑物为 4级建筑物,临时建筑物为 5级建筑物。电站由枢纽、引水发电隧洞、调压井、高压水道及地下厂房等建筑物组成。

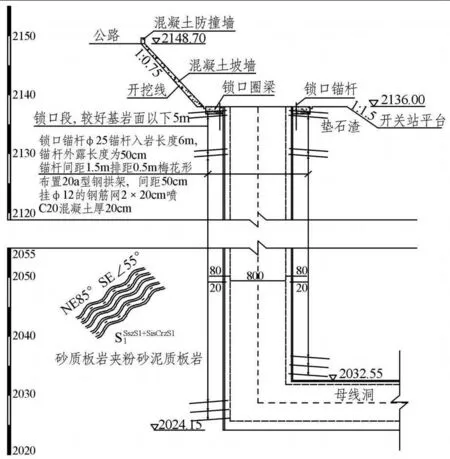

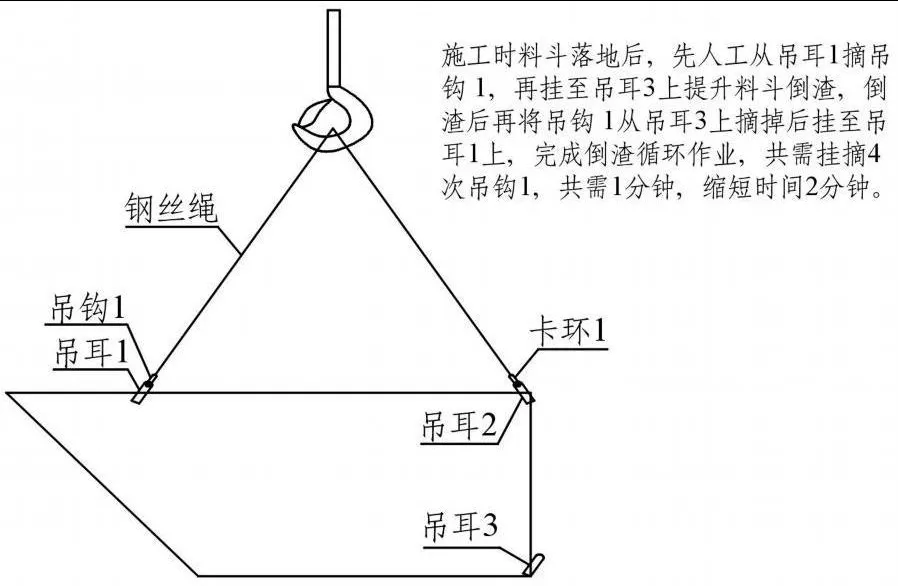

出线竖井设计顶高程为 2 136.00 m,底部高程为 2 024.15 m,井身 111.85 m,井身开 挖 直 径 为10.00 m,井身支护形式为系统锚杆锚喷支护和型钢环向支护。出线竖井开挖支护设计情况见图 1。

2 施工方案调整

出线竖井的作用仅为通风出线。但由于施工条件的限制,地下厂房进厂交通洞要求在开工后8个月提交工作面,故原投标时考虑采用的反井钻机法开挖出线竖井的方案不能实现,地下厂房主体施工也无法尽早展开。经现场勘察发现,洞口有现成的施工道路可以直接利用,为尽早提供施工工作面,加快施工进度,经与业主、设计、监理单位协商决定改变原施工方案及程序,先从出线竖井开始施工,在竖井底部打开主厂房的施工通道,以竖井作为母线洞、通风洞及部分厂房穹顶的出渣通道,尽早打开主厂房施工工作面。因此,竖井就成为关键线路上的关键项目,其工作面需要提前展开施工,对竖井的开挖施工方式也相应做出调整,由原设计的利用反井钻自上而下钻导孔,自下而上扩挖溜渣井,再自上而下钻爆扩挖至设计断面,留渣至底部母线洞后装运出渣的方式进行施工更改为在竖井顶部架设龙门式起重机自上而下钻爆施工,用龙门式起重机吊运至竖井顶部的出渣方式,即全部采用正井法施工。

图1 出线竖井开挖支护图

3 正井法施工采用的方法和设备

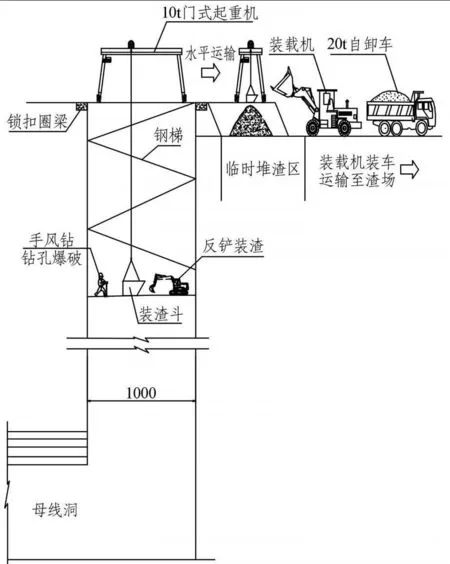

正井法施工过程中,钻爆、支护、出渣等工序交替进行,开挖支护顺序为自上而下进行施工。主要利用 1台 HD60小挖掘机装渣,利用 10 t龙门式起重机提升至井口临时堆渣区(图 2),再用ZL50装载机装 20 t自卸汽车运至渣场。

图 2 正井法开挖出渣示意图

开挖出渣配备的主要机械设备包括 1台 HD 60型小挖掘机(斗容 0.6 m3)、1台 MH10 t-6 m-10 m型龙门式起重机、自制 2.5 m3料斗 1个、1台 ZL50型装载机和 2辆 20 t自卸汽车。

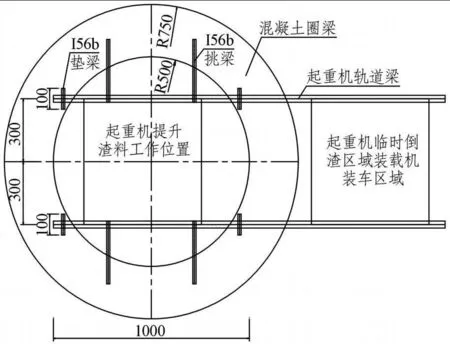

正井法开挖出渣情况见图 2,竖井正井法施工龙门式起重机平面布置见图 3。

图 3 竖井正井法施工龙门式起重机平面布置示意图

4 施工中存在的问题

在工程施工过程中,渣料水平运输等工序均能满足施工需求。但由于受喷护时间较长和装渣及龙门式起重机提升速度等因素影响,严重制约了施工进度,无法在 11月初完成竖井井身开挖施工的任务目标,具体表现突出的问题为:

(1)按照确保施工安全和常规施工机械配置原则,竖井施工配备的起重机的主要工作是进行井内设备及材料吊运工作等,使用频率不高,通用的提升设备为慢速卷扬机。进场后,因工期紧、任务重,暂时购置不到满足施工要求的设备。经过考察研究,从公司内部其它工地调拨了 1台MH10 t-6 m-10 m型门式电动葫芦起重机(起重能力 10 t,最大理论提升速度仅为 6 m/min)用于施工。在前 40 m井身开挖支护施工过程中,由于其提升速度过慢,导致吊渣时间过长,前 40 m吊渣单次工作循环平均时间达 13 min。进而使整个开挖支护施工工序时间延长,严重制约了施工进度。

(2)在渣料垂直运输过程中采用单个料斗施工,导致渣料在提升和空斗降落过程中挖掘机基本处于闲置状态,挖掘机装渣时间约 7.5 min,两个设备不能同时作业,从而影响循环时间。

(3)在井口料斗倒渣过程中,由于料斗和钢丝绳之间为卡环连接,倒渣过程中需频繁提升钢丝绳并旋转卡环螺栓,时间较长(约 3 min),从而影响循环作业时间。

(4)由于竖井岩石不好,自稳性较差,在受出渣时间长影响后稳定性更差,更需采取“强支护”方式及时喷护,因此,原配置的 1台喷锚机已不能满足需要,喷护时间较长,从而影响循环作业时间。

5 解决问题的方案

根据以上施工过程中存在的问题,为了加快施工进度,保证工程按期施工进度不受影响,减少出渣垂直运输所用时间和喷护工序时间是问题的关键。为此,项目部经过与多个厂家进行沟通、考察、咨询,在 2009年 8月中旬开始对施工设备和工艺流程进行改进,并于 2009年 8月底投入使用。具体改进措施为:

(1)积极与起重机厂家沟通、咨询,在不改变起重量的情况下对起重机进行改进,即将现有起重机配置的 JM10型慢速卷扬机更改为 JK10型快速起重机,并于 2009年 9月 4日安装完毕,经工程所在地质量技术监督站验收合格后使用,大大提高了卷扬机的提升速度,提升速度由原来的6 m/min提高至最大 23 m/min,速度增加 3倍,大大提高了竖井的出渣速度,使吊渣单次循环时间缩短到 5 min以内。

(2)增加 1个出渣料斗出渣,2个料斗交替吊运出渣。在 1#料斗提升的同时,2#料斗装渣,从而节约了装渣时间,使出渣循环时间节约近 7.5 min。

(3)将出渣料斗与钢丝绳之间由原设计的卡环联结方式更改为满足吊重设计要求的吊钩形式,并增设安全防脱措施,以挂钩、摘钩方式进行施工,从而节约了卡环需频繁旋转销子所用的时间,井下装料循环时间由原来的 7.5 min缩短为0.5 min,使井上卸料循环时间由原来的 3 min缩短为 1 min(图 4)。

(4)增加 1台喷锚机和 6名喷护工,减少喷护作业时间约 1 h;同时,最大限度地压缩钻孔、装药、爆破、喷锚支护等工序施工时间。

图 4 吊耳与钢丝绳之间连接方式示意图

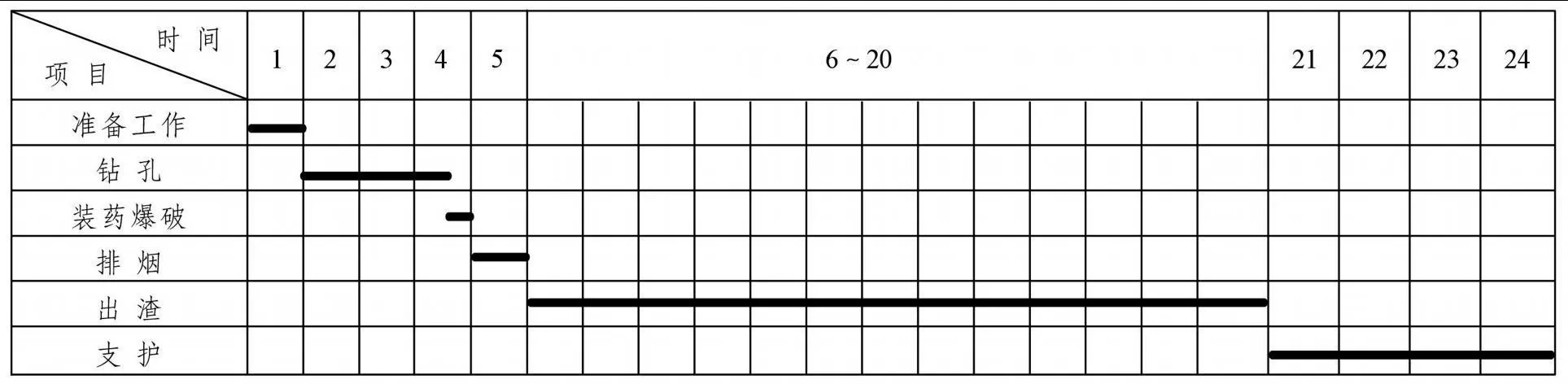

通过以上方法的改进,以 40 m深度为例,使单斗垂直出渣时间由原来的 25 min缩短至 15 min,出渣循环作业时间缩短了近 20 h,从而大大提高了施工速度和效率。施工方案改进前后竖井开挖支护作业循环时间对比情况见表 1、2。按Ⅳ类围岩单循环进尺 1.5 m进行统计,表中时间为平均时间。

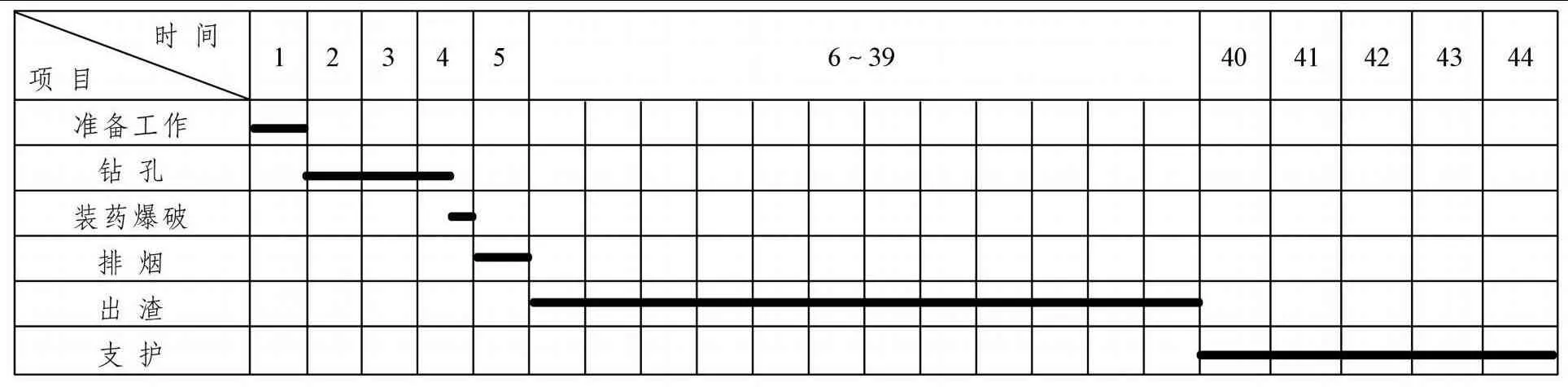

表 1 出线竖井高程2 136.00~2 078.00 m开挖支护作业实际循环时间表

?

6 方案优化后的施工效果分析

6.1 方案优化后的进度情况

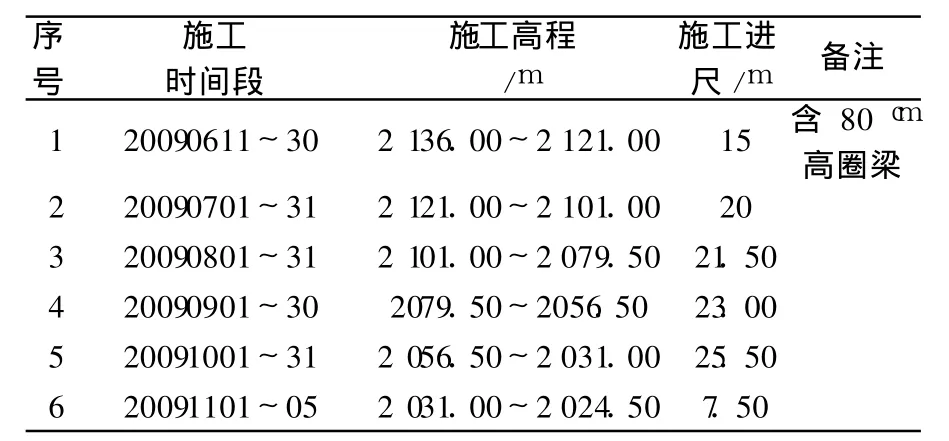

通过采取以上优化的施工措施,大大缩短了竖井开挖出渣施工循环时间,有效地加快了施工进度,改进前后竖井开挖支护的实际进度情况统计时间见表 3。

由表 3可知,经过改进设备、优化施工方案及流程后,施工循环时间缩短较多,大大加快了施工进度,于 2009年 11月 5日完成了竖井井身开挖支护施工。开挖及支护总工期为 4个月零 25天。

表 3 出线竖井井身开挖支护施工进尺时间统计表

6.2 采用反井钻施工进度情况分析

若仍按照原施工方案采用反井钻法施工,即先利用反井钻自上而下进行导孔钻孔施工,再自下而上进行溜渣井扩挖施工,最后再自上而下完成井身二次扩挖、从底部出渣方式施工,结合配置的 LM200反井钻施工能力和工程实际情况,施工工期进度情况:导孔钻孔施工约需 1个月,溜渣井扩挖约需 1.5个月,井身二次扩挖需 3.5个月(平均月进尺按 30 m考虑),总工期约需 6个月。

6.3 优化前后施工情况综合分析

经过对上述计划施工进度和实际施工进度进行对比分析后得知,在设备改进、施工方案及流程优化后,采用正井法进行出线竖井开挖及支护施工在本工程中具有独特的优势,大大加快了施工进度,缩短了竖井施工工期,而且与采用反井钻法施工方式相比,施工工期也有所提前,从而为母线洞、主厂房等部位施工提供了工作面,缩短了地下厂房总施工工期。

7 结 语

正井法施工在甘肃省讨来河三道湾水电站出线竖井的实践和应用中,通过改进设备、优化出渣方案,井身实际开挖进尺最高达到了 25.50 m/月,为正井法施工在竖直洞室开挖及支护施工过程中的应用积累了宝贵的经验。

[1] 水利电力部水利水电建设总局.水利水电工程施工组织设计手册(第二,三卷)[M].北京:水利电力出版社,1997.