基于Moldflow的汽车保险杠注射成型分析

李永泉,李 峰,孙 晋

(中石化北京化工研究院,北京100013)

0 前言

汽车保险杠作为安全保护装置,同时也是车身外形的重要装饰件,它的外观品质和尺寸稳定性非常重要。而作为一种大表面积、薄壁的复杂力学结构件和外观件,注塑模具设计、材料选择以及注射工艺参数等都会对最终制品品质产生很大的影响。实践证明,塑料注射成型数值模拟技术对加快塑料制品的新产品开发、提高塑料制品质量、降低成本起着关键作用[1-3]。

本文使用Moldflow软件对威姿轿车前保险杠比例缩小模型进行模拟分析。对2种进胶方案进行填充、熔接痕以及翘曲变形分析,根据分析结果来确定哪种进胶方案能使制品外观品质更好,装配尺寸更合适。

1 保险杠注射成型模拟分析

1.1 保险杠模型尺寸及材料选择

图1 网格模型Fig.1 The mesh model

塑件采用威姿轿车前保险杠按2∶1等比例缩小的试验用保险杠,如图1所示,该产品尺寸为950 mm×323 mm×268 mm,壁厚大部分在2.8~3.0 mm之间,比较均匀。材料选用扬子石化的汽车保险杠专用料高抗冲聚丙烯 K9015,其加工性能参数如表1所示,黏流曲线如图2所示。

表1 K9015的加工参数Tab.1 The processing parameters of K9015

图2 K9015的黏流曲线Fig.2 Rheological behavior of K9015

1.2 浇口分析

浇口是熔体流进型腔的最后通道,直接影响塑料熔体在模具型腔内的流动,从而关系到注塑件成型后是否会产生翘曲变形、熔接痕等缺陷。浇口的数目和位置主要影响充填模式,而浇口的形状与尺寸决定了聚合物流动方向和平衡。为了得到最合适的浇口位置和数量就必须对注塑件的外形和注塑过程中的流动情况进行模拟和分析。浇口位置分析的目的是要根据结构,找到使流动达到平衡的最佳浇口位置,尽可能减少制品缺陷。

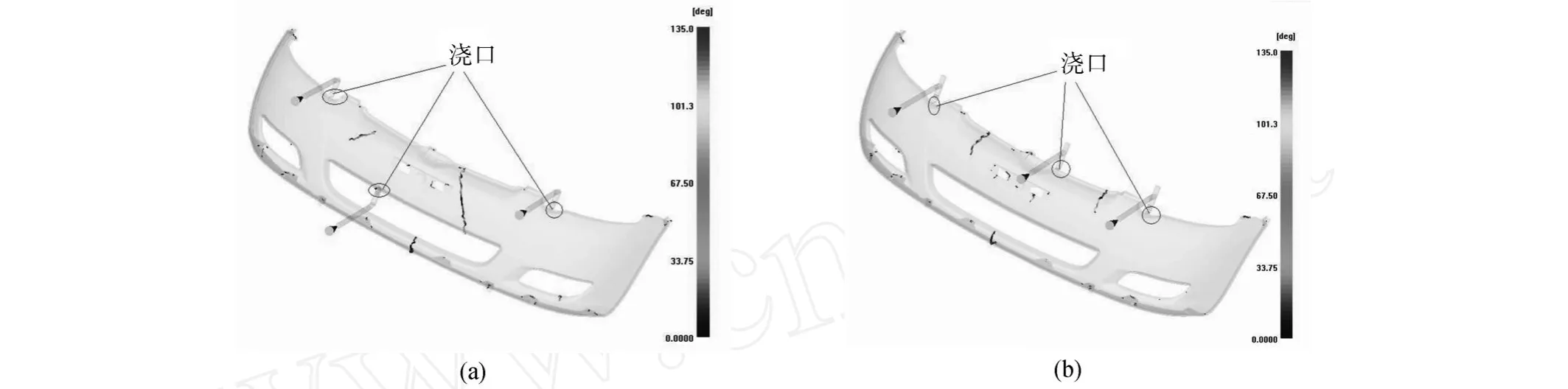

为了解决由于尺寸较大给注射成型带来的成型困难和工艺范围狭窄的问题,大型模具往往采用增加热流道和多浇口的设计形式,在此我们采用3个侧浇口进胶。图3(a)给出了Moldflow软件自动分析的最佳浇口位置,由于产品是外观件,浇口不能设在表面,故稍作改动作为方案1。图3(b)是自己设计的浇口位置,作为方案2。

图3 浇口位置Fig.3 Gate location

1.3 填充分析

通过填充模拟分析,考察熔体流动是否平衡,标准是熔体到达末端的时间是否基本一致。如果不一致容易导致过保压,产生缩痕等缺陷。同时观察熔体是否能充满型腔,有没有短射的发生。填充的熔体温度均为230℃,模温为45℃,其余设为自动。

从图4可以看出,方案1的注射时间为2.682 s,方案2的注射时间为2.699 s(由于软件默认设计注塑机注射速度很高,所以模拟注射时间比实际时间要短一些),2种方案的注射时间相差不大。同时,从流动过程可以看出,2种方案的流动填充都比较平衡,料流基本能同时充满远处末端,没有短射发生。

图4 填充时间Fig.4 Filling time

1.4 熔接痕分析

熔接痕的存在严重影响制品的外观品质,同时对制品的力学性能也有很大影响,所以注塑制品要尽量避免熔接痕的产生,减少熔接痕的长度,避免其出现在制品受力的部位。熔接痕是两股料流相遇熔合形成的,其质量与两股料流遇合角度、料流前锋温度有关[4-5]。2种方案的熔接痕如图5所示。从图5可以看出,采用方案1时,制品有3条比较大的熔接痕,其中有一条非常长,严重影响了制品的外观。采用方案2时,制品也有3条熔接痕,但比方案1要短,熔接痕质量比较好。从图6可以看出,2种方案产生熔接痕处的料流前锋温度在230℃左右,没有下降很多,因此不是形成熔接痕的主因。而从图7可以看出,方案1形成较长熔接痕的原因主要是两股料流相遇时几乎没有角度的正面碰撞;方案2则是相遇时有一定角度,所以熔接痕较短,对外观品质影响也较小。

图5 熔接痕Fig.5 Weld line

图6 料流前锋温度Fig.6 Temperature of the melt flow

图7 料流遇合角度Fig.7 Weld line angle

1.5 翘曲变形分析

注射成型过程中,翘曲是由于制品收缩率不均匀而产生的。收缩率不均匀表现在以下几个方面:制品不同部位的收缩率不一样;沿制品厚度方向收缩率不同;与分子取向平行和垂直方向的收缩率不同。而翘曲又分为稳定翘曲和非稳定翘曲,稳定翘曲是指翘曲变形与收缩应变成正比;非稳定翘曲是指翘曲变形是由于制品弯曲而产生的。在这种情况下,收缩应变表现为平面应变,由于平面应变过大导致制品失稳而弯曲[6]。从图8可以看出,2种方案的翘曲变形都比较大,方案1的最大变形量为8.7 mm,方案2的最大变形量为9.8 mm,都发生在保险杠制品的两翼,向中间弯曲。

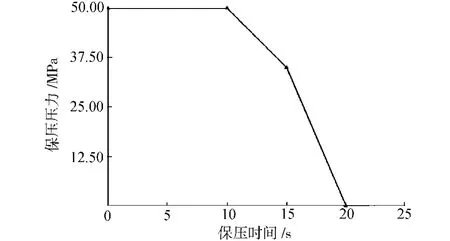

通过上面的熔接痕及变形分析,最终选择方案2作为进胶方案。从图9可以看出,制品产生翘曲变形的主要原因是分子取向和材料的收缩变形。由分子取向和收缩引起的最大变形量分别是11.16 mm和9.57 mm。通过保压压力以及保压时间对方案2的翘曲变形进行优化,如图10所示。

从图11可以看出,通过优化保压曲线,制品的翘曲变形量变为 7.8 mm,相比优化之前的变形量9.8 mm有了较大改善。

2 结论

(1)采用2种进胶方案的注射时间基本相同,并且填充基本平衡;

图8 翘曲总变形分析Fig.8 Analysis of warpage

图9 方案2的翘曲变形分析Fig.9 Analysis of warpage in case 2

图10 保压压力与时间关系曲线Fig.10 Packing pressure versus time

图11 优化保压后的翘曲变形Fig.11 Warpage after the optimization of packing pressure

(2)采用3个浇口在一侧即方案2时,制品的熔接痕质量相对较好,主要是因为两股料流相遇时的角度更大;

(3)2种进胶方案都会产生较大的翘曲变形,产生的主要原因是材料的收缩不均以及分子取向。通过优化保压曲线可以减少制品的翘曲变形量。

[1] 于卫东,陈 建.Moldflow技术在注射成型过程中的应用[J].计算机辅助设计与制造,2001,(6):59-61.

[2] 王殿君,石连生,陈永秋.基于Moldflow软件的内饰件注射成型模拟[J].哈尔滨理工大学学报,2005,10(16):51.

[3] 张小甫,阎峰云,王翠香,等.Moldflow和 Plastic Advisor在注射成型中的应用[J].兰州理工大学学报,2004,(6):14-16.

[4] 周 杰,林莅莅.顺序控在轿车前保险杠注射成型中的应用[J].工程塑料应用,2008,36(4):37.

[5] 张艳会,刁虹超.注射成型中熔接痕控制的数值模拟研究[J].山东煤炭科技,2008,(3):144.

[6] 吴宏武,高 军.聚合物注塑制品的取向研究[J].材料导报,2007,21(8):59.