手机外壳双色反向模具的顶出系统设计

周泳全,姜家吉

(深圳信息职业技术学院信息控制与制造系,广东深圳518029)

0 前言

国内外手机市场的激烈竞争,不仅体现在手机的价格、品质和使用功能等方面,也体现在手机的外观设计方面。各手机制造商每1~2个月就可以向市场推出不同外观设计的新款手机,这就要求手机外壳模具制造商要了解手机外壳的结构设计和模具设计,全力满足顾客的需求。本文着重介绍一种透明聚碳酸酯(PC)包覆黏合的手机外壳的双色反向注塑模具的顶出系统设计。

1 手机双色外壳的注射顺序分析

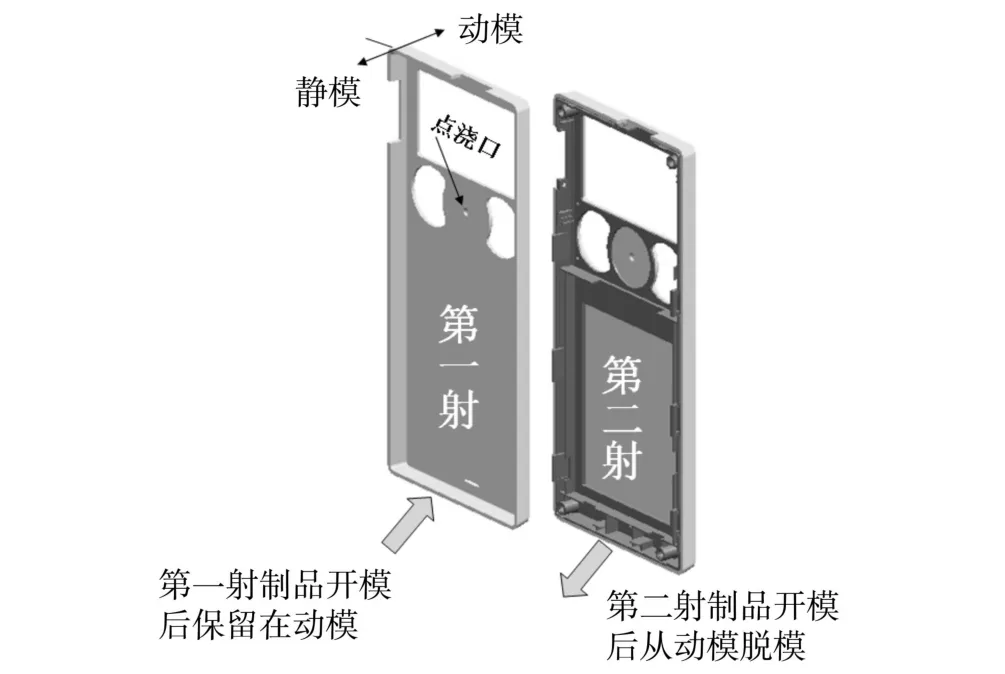

某手机的双色外壳结构如图1(a)、(b)所示,其所有外侧正面是透明PC,内部结构的底料是白色PC和丙烯腈-丁二烯-苯乙烯共聚物(ABS)的共混物,这种工业造型设计使手机外壳具有鲜明的层次美感。该制件要用双色注射成型加工,双色注射成型通常先注射底料(第一射),再注射外层包覆黏合料(第二射),外层包覆黏合料的熔融温度通常低于底料[1]。然而该手机双色外壳的外层包覆黏合料透明 PC的熔融温度是290~320℃,底料 PC/ABS的熔融温度是 260~280℃,如果按常规注射成型,第一射先注射 PC/ABS底料,在第二射时透明 PC因熔融温度高于底料 PC/ABS,刚进入模具浇口附近的PC熔体,因其温度仍然很高,将使浇口附近的底料PC/ABS的表层熔融,使其产生外观可视的底料料花和流痕,严重影响成型塑件品质,如图1(c)所示。所以,该零件的双色成型必须逆向注射,即第一射是外层包覆黏合塑料——透明PC,第二射是底料PC/ABS,这样才能避免料花和流痕的产生。

图1 双色成型的手机外壳结构及注塑缺陷Fig.1 Structure of the case of two-shot mobile phone and its molding defects

2 双色反向模具的设计

2.1 设计思路

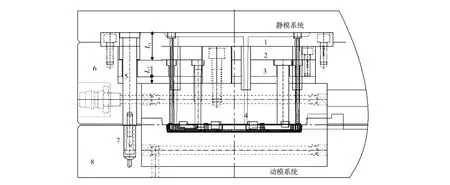

通常在双色注塑机的动模板转盘上安装2套模具的动模,结构和尺寸完全相同,在注塑机的静模板上分别固定安装2种注塑塑料模具的静模,双色注射成型的切换是通过转盘转动实现的。在完成第一射后,成型塑件并不顶出,保留在模具动模型腔内,以便转盘转动后,实现第二射成型[2]。此手机外壳第一射完成后透明PC塑件在开模后仍然保留在动模型腔内,为了能在第二射时让PC/ABS底料在透明PC内侧充填,开模后其内侧必须外露,这样模具的型芯(凸模)必须安装在静模,型腔(凹模)则必须在动模,这与常规的模具结构完全相反,即通常称为反向模具。双色反向模具的最大特点是不仅需要在静模的型芯内部设计浇注系统和顶出机构,还要在第一射模具的动模型腔设计预压顶针机构,使第一射的塑件在开模后脱离静模的型芯,保留在动模的型腔。该模具的预压顶针机构在第一射开模时,压紧透明PC塑件,使之不能从动模脱模,而第二射开模后塑件脱离动模,保留在静模顶出,第一射和第二射的脱模方向如图2所示。综上所述,第一射和第二射模具都需设计成反向模具,即模具的顶出系统和浇注系统全部集中在静模。

2.2 浇注系统设计和模流分析

图2 双色成型反向模具的脱模方向Fig.2 Demolding direction of two-shot inverse mould

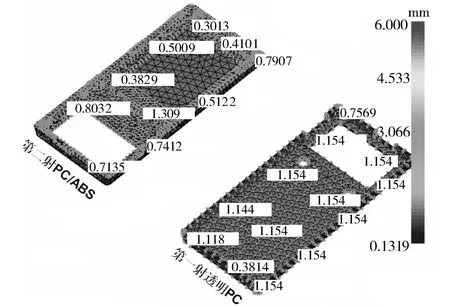

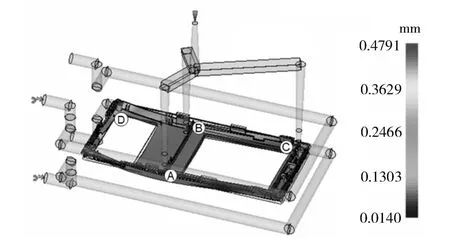

第一射成型外层包覆黏合的透明PC后,无论其采用何种浇口形式,当去除浇口时,势必在透明PC塑件表面留下浇口痕迹,影响产品美观,所以必须设计一个工艺平面作为浇口位置,在产品注射成型后再通过后续机械加工除去工艺平面。图2所示中间的圆孔被用作工艺平面,其圆心即注射系统点浇口的位置。Moldflow软件适用于双色成型的变形模拟分析[3],用Moldflow对第一射PC和第二射PC/ABS进行的厚度诊断分析如图3所示,第一射透明 PC因壁厚均匀,用图2所示的点浇口将使其充分充填,变形程度极小。第二射PC/ABS的厚度分布非常不均匀,成型形状也较复杂,为使型腔充填均匀,需使用多个点浇口。经Moldflow分析,如采用2个点浇口,无论浇口在什么位置,塑件的变形量都超过了0.55 mm;如采用图4所示的A、B、C三个点浇口,则塑件的变形量相对较小,达到了0.479 mm,但将B点移动到D点时,图4中D点附近的变形显著降低,总变形量仅为0.35 mm。所以第二射的点浇口最终确定为图4中的A、C、D。2套模具最终采用的浇口及冷却水路方案如图5所示,选用三板式的双分型面细水口模架满足该浇注方式。

图3 塑件厚度的Moldflow分析Fig.3 Thickness analysis by Moldflow

2.3 顶出系统的设计

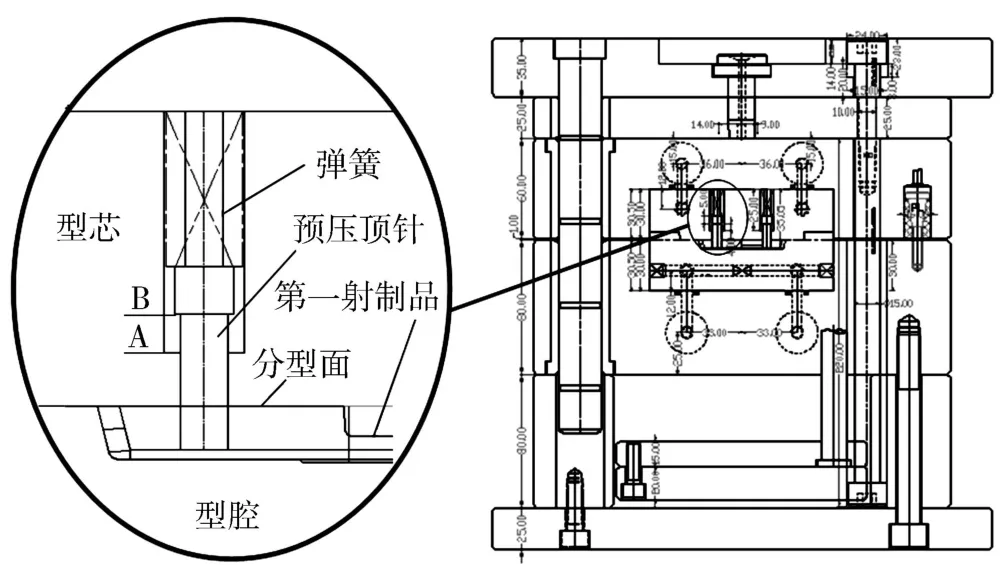

2.3.1 第一射模具的预压顶针结构

图4 第二射变形的Moldflow模流分析Fig.4 Deflection analysis for the second injection by Moldflow

图5 第一射和第二射的浇口及冷却水路设计Fig.5 Design of gate and cooling runner for the first and second injection

第一射模具预压顶针结构的功能是第一射开模时预压顶针压紧透明 PC塑件,使之不能从动模型腔脱模。其具体结构如图6所示。在合模后的注射过程中,注射压力向预压顶针施加压力,使之压迫弹簧;当成型塑件冷却及模具开模时,型腔和型芯在分型面开始分离,预压顶针在弹簧的作用下始终压紧塑件,使之保留在动模型腔。但当型芯相对顶针的位置从A点移动到B点时,即型芯孔的台阶面接触到顶针轴肩时,型芯带动顶针脱离塑件。

图6 第一射模具预压顶针结构Fig.6 Structure of pre-holding ejector for the first injection mould

2.3.2 第二射模具顶出机构的设计

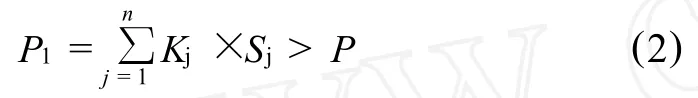

第二射模具顶出机构的功能是第二射开模后,将塑件从静模的型芯顶出,所以顶出机构也必须设计在静模系统,如图7所示。在静模系统中也设计了水口板、顶针底板、顶针面板、摩擦开闭器等结构。开模时,塑件粘在静模型芯,摩擦开闭器依靠摩擦力带动拉杆随开模方向运动,当拉杆的移动达到图7所示L1距离时,拉杆带动顶针底板和顶针面板一起运动,从而使顶针将塑件从静模的型芯顶出;当顶针底板和顶针面板的移动达到图7所示L2距离时,拉杆以及顶针底板和顶针面板都被迫停止运动,但开模过程仍在继续,所以插入摩擦开闭器锥孔的拉杆前端被强制脱离开闭器,开模结束时已经完全脱离闭合器。由此可以看出,反向模具的开模过程即双色成型塑件的脱模顶出过程,这与常规注射成型的工艺过程是截然不同的。

图7 第二射模具顶出机构的设计Fig.7 Design for the ejection system of the second injection mould

2.3.3 脱模力

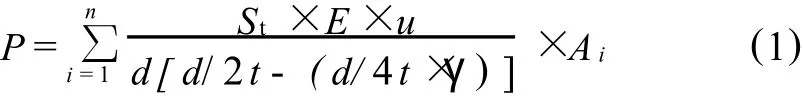

由于有收缩,塑件对型芯产生的包紧力非常大,第一射的预压顶针机构和第二射的顶出机构都需要产生足够的脱模力,使塑件脱离型芯。最小脱模力可由式(1)近似确定[4]。

式中P——脱模力,N

E——弹性模量,MPa

Ai——脱模方向上塑件与型芯的总接触面积,cm2

u——塑件与钢之间的摩擦因数

d——以成型塑件在分型面的长度为周长的圆的直径,cm

t——塑件壁厚 ,cm

γ——泊松比

St——塑件沿直径d方向的热收缩率

图6所示的第一射模具的预压顶针在弹簧作用下产生脱模力,设为P1,应满足式(2)。

式中Kj——弹簧的屈强系数,N/mm

Sj——弹簧的压缩量,mm

n——预压顶针的数量

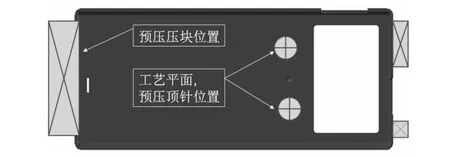

第一射的塑件是透明PC,预压顶针产生的压痕不能出现在产品任何可视表面,所以预压顶针的位置主要分布在分型面的塑件边缘,但塑件中部即紧贴型腔的中间区域,如果没有任何预压顶针,在开模过程中势必会使塑件中部随型芯一起移动,导致塑件变形。为解决这个矛盾,在塑件两侧的圆孔就不能直接成型,必须在注射时形成工艺平面,如图8所示,2个预压顶针作用在工艺平面上,尽管在工艺平面上产生压痕,但成型后将通过机械加工的方法把工艺平面去除,最终达到塑件的设计要求。

预压顶针的数量应尽量少,使模具结构简单紧凑。如图8所示,除在塑件中间的工艺平面布置了2个预压顶针之外,还在塑件两侧的分型面布置了预压压块,由式(1)、(2)可确定每个弹簧的最小屈强系数。

第二射成型是在透明PC塑件内部注射PC/ABS,塑件的脱模力设为P2,其满足式(3):

式中Fj——1个开闭器的摩擦力,N

A2i——第二射模具脱模方向上塑件与型芯总的接触面积,cm2

在第二射模具中共有3个开闭器,通过Pro/E或U G可获得A2j的累积面积,所以理论脱模力可由式(3)计算,由此选择相应的开闭器的规格。

图9是该模具成型的实际塑件,通过上述顶出机构的巧妙设计,成功避免了该塑件透明表面水口或顶出痕迹的出现。

图8 第一射预压顶针的数量及位置分布Fig.8 Quantity and location of pre-holding ejectors for the first injection mould

图9 大批量注射成型的高品质手机外壳Fig.9 High quality mobile phone case in mass production

3 结论

(1)第一射模具的预压顶针系统和第二射的静模顶出系统是该双色反向模具的主要特点,解决了双色成型过程中非正常注塑顺序导致的反向模具的设计问题;

(2)利用工艺平面的设计解决了浇口位置的选择和顶针压痕的问题。

[1] Chen S C,Hsu K F,Huang J S.Observation of the Polymer Melt Flowin Injection Molding Process Using Co-injection Molding Technique[J].International Communications in Heat and Mass Transfer,1994,21(4):499-508.

[2] 周泳全,姜家吉,张磊明,等.人机工程学鼠标底壳双色模具的设计[J].中国塑料,2009,23(11):94-97.

[3] 夏建生,窦沙沙.Moldflow/MPI在双色注塑成型中的应用[J].模具工业,2009,(3):12-15.

[4] Dominick V Rosato.Injection Molding Handbook[M].NewYork:Van Nostrand Reinhold,1986:169-170.