温度控制保压过程对制件质量重复精度的影响

吴 廷,安 瑛,谢鹏程,谭 晶,杨卫民*

(1.北京化工大学机电工程学院,北京100029;2.北京五洲燕阳特种纺织品有限公司,北京100076)

0 前言

注射成型过程分为充模阶段、压实阶段、保压阶段和冷却阶段。由于保压冷却在很大程度上决定着制件的品质和收缩,同时对结品、取向等也有一定的影响,所以保压冷却又是最终决定注塑件品质的重要阶段[1]。控制保压阶段即控制保压压力和保压时间。好的保压过程可以使制件获得较高的表面品质,并且使质量趋于稳定。邱斌[2]和陈曦[3]证明了先恒压后线性递减的保压曲线能使制件获得较高的表面品质。但在具体操作中,由于注塑机不能很好地实现保压压力线性递减,为了保证制件的品质,考虑采用阶梯降压保压曲线。本文中各阶梯的起始点和结束点都由近浇口的型腔温度控制,并将这种保压方法与传统的恒定压力保压方式进行比较,以证实采用这种优异的过程控制技术可以获得高品质的制件。

1 实验部分

1.1 主要原料

聚丙烯(PP),粒料,F280Z,中国石油化工股份有限公司镇海炼化分公司。

1.2 主要设备及仪器

压力温度传感器,Kistler p-T-Sensor 6190,瑞士奇石乐仪器股份公司;

新型温度传感器、PT控制模块,自制;

注塑机,HTK200,宁波海天集团;

电子天平,FA(N)/JA(N),上海民桥精密科学仪器有限公司;

注塑机动态参数采集分析系统,HR,上海好耐电子科技有限公司;

模温机,KC0-200 3L-KS,川田机械制造有限公司。

1.3 实验方法

基本参数设置:熔体温度为210℃,注射压力为8.2 MPa,注射螺杆注射起始位置为30.0 mm,模温机温度为55℃。

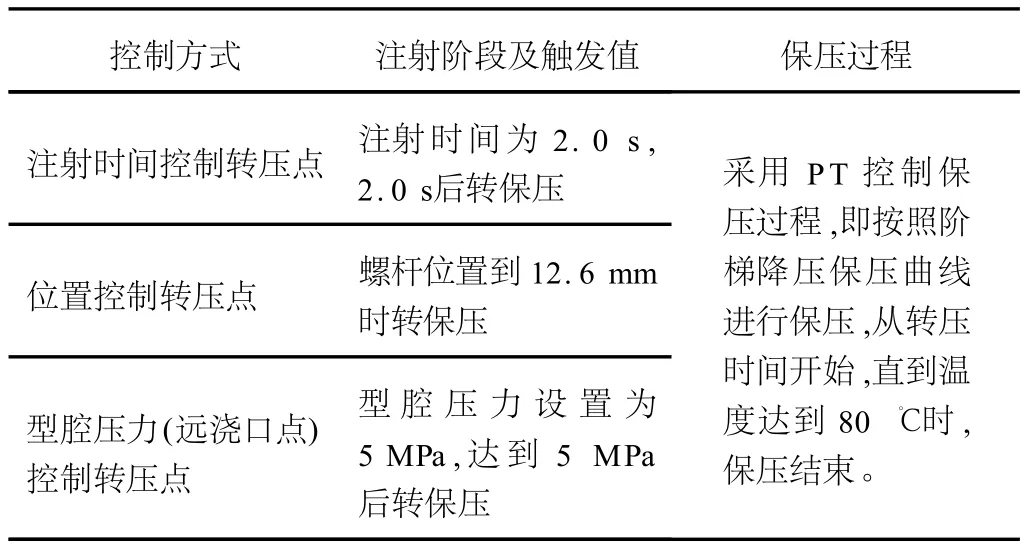

注射时间控制转压点,在恒压控制下生产一组制件,保持其他工艺参数不变,在 PT控制条件下再生产一组制件作为对比实验。当模具温度在模温机控制下上升到稳定状态时,先生产50模制件使型腔温度稳定,然后在每一种控制条件下生产50模制件,最后用电子天平对制件进行称量。

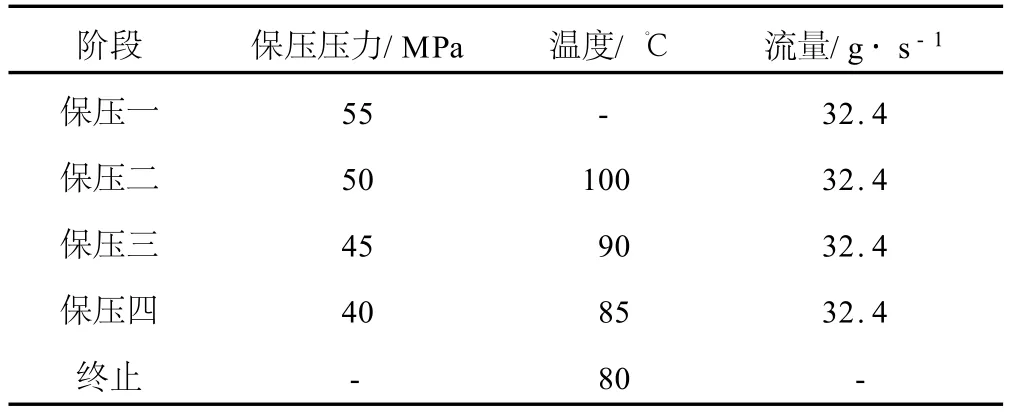

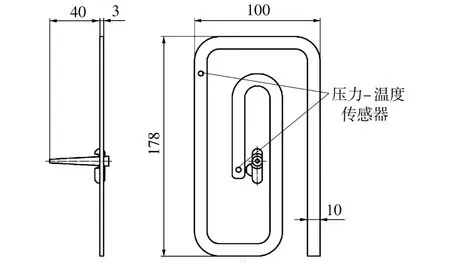

螺杆位置控制和型腔压力控制类似,各控制方式以及转压点的数值如表1所示。恒压保压压力为50 MPa,PT控制的保压过程参数设置如表2所示。制件的形状及尺寸如图1所示。

表1 3种不同的转压方式实验值和触发值Tab.1 Experimental and trigger results for the three different filling-to-packing switchover modes

表2 保压过程工艺参数Tab.2 Processing parameters during packing

图1 制件形状及尺寸Fig.1 Schematic diagram of the coil sample

2 结果与讨论

采用恒压保压生产的制件都会产生一定的翘曲变形,尤其是采用压力转压时,翘曲变形非常明显。而采用PT控制保压过程时,制件的翘曲变形都很小。因此可以看出,采用PT控制保压过程可以使成型制件获得较高的表面品质。

2.1 控制方式对制件质量重复性的影响

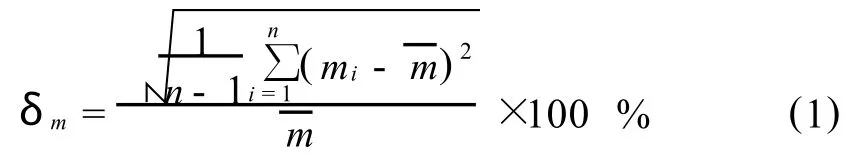

称量每个制件的质量,按式(1)计算制件的质量重复精度,结果如表3所示。

式中δm——制件质量重复精度,%

mi——第i个制件的质量,g

——制件质量的算术平均值,g

n——制件个数

表3 不同控制方式下制件质量重复精度的比较Tab.3 Comparison of the accuracy of parts′mass uniformity with different control methods

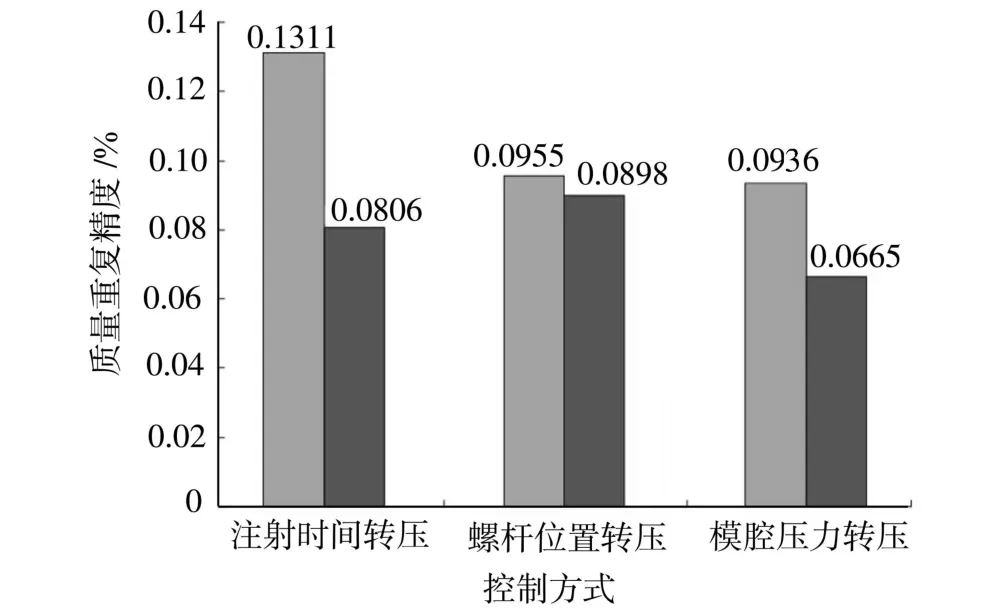

由于制件的质量主要受保压阶段的影响,因此用制件的质量重复精度作为评定控制精度的标准。从表3和图2、3中可以看出,无论采用哪种转压方式,保压过程用PT控制都比恒压控制获得的制件质量波动小,因此其重复精度高。这是由于采用恒压进行保压,型腔中的压力沿流动方向存在一定的压力梯度,压力分布不均匀,从而导致质量分布不均匀;而采用 PT控制保压过程,即过程控制采用阶梯降保压曲线,使得膜腔内部压力分布更加均匀,也比较符合型腔压力变化曲线,因此使得保压补塑的可重复性更高,使制件质量重复精度比恒压控制时要高。

图2 不同控制方式下制件质量重复精度的比较Fig.2 Comparison of the accuracy of parts′mass uniformity under different control methods

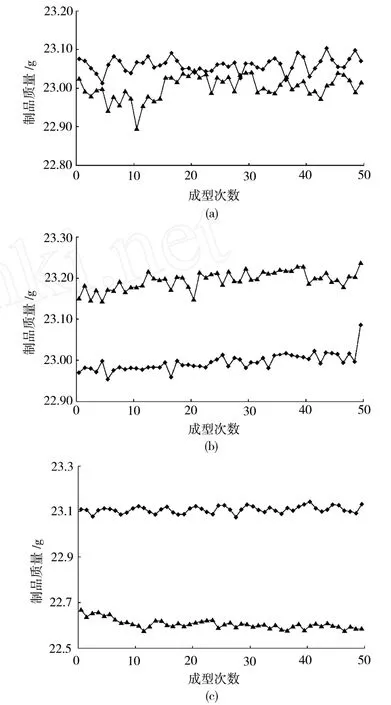

在注射成型过程中,模具温度会随着制件数量的增加而逐渐升高,即使在模温机控制的情况下,型腔温度也会有略微提高,从图2、3可以看出,采用注射时间控制转压时,无论保压过程采取恒压控制还是 PT控制,制件质量都没有明显的变化趋势;采用螺杆位置控制转压时,2种控制方式生产的制件质量呈上升趋势,即模具温度越高,制件质量越高,但质量变化不明显;采用型腔压力转压时,如果保压过程采用恒压控制,则制件质量呈小幅下降趋势,采用PT控制保压时制件质量无明显变化。

可以看出,在相同转压条件下,采用新的保压控制方式(PT控制)比恒压保压的控制方式具有更高的精度,尤其是采用型腔压力控制转压时,PT控制保压过程的精度可以达到0.07%以内,满足精密成型的要求。由此可看出,采用型腔压力作为信号进行控制是可行的。但压力传感器采集到的信号会有一定的波动,对控制造成了一定的影响,如果能采用更高精度的压力传感器,就可以进一步提高这种控制方式的精度。

3 结论

(1)采用PT控制保压过程与恒压保压相比,无论制件表面品质还是质量重复精度,都更加优越;

(2)采用型腔温度作为控制信号的控制方法可行;

(3)采用型腔压力转压与PT控制保压过程结合的方式生产的制件质量重复精度最高,可达0.0665%,在控制制件质量精度方面,比传统的注射时间转压和螺杆位置转压更好。

图3 采用不同保压方式和不同转压方式时制件的质量变化比较Fig.3 Comparison of mass variations under various packing conditions with different switchover modes

[1] 陈 峰.塑料注射成型的PVT状态曲线及其应用[J].轻工机械,2000,(4):5-10.

[2] 邱 斌,刘赣华,李 伟.注射成型中保压曲线对制品表面质量的影响[J].工程塑料应用,2007,35(1):37-39.

[3] 陈 曦,高福荣,钱积新.基于质量的注塑保压过程建模方法研究:最优保压压力曲线设定[J].中国塑料,2002,16(4):51-54.