建陶辊道窑预热带流场特征分析

童剑辉 冯 青

(景德镇陶瓷学院,景德镇:333001)

1 引言

闸板和挡墙作为辊道窑的结构之一,在控制调节窑内热工参数(如压力、温度等)时起到重要的作用,这一点,文献[1,2]有过详细的阐述。设置(或调节)闸板之所以能够改变热工参数,主要是因为改变了窑内烟气的流场,也就是改变了烟气的压力、速度等参数的分布,从而改变了窑内温度和压力制度。因此若能掌握调节闸板时烟气流场的特征,可为辊道窑的生产运行提供一定的理论参考,但一直以来,受实验条件和研究方法的限制,人们对包括辊道窑在内的陶瓷窑炉内气体流场很难有一个全面的了解。直至近年来,随着计算机技术飞速发展,一种基于数值计算的传热与流体流动的研究方法--数值模拟的广泛应用,才使人们对这方面的研究成为可能,如文献[3-6]通过数值模拟的方法,研究得到了梭式窑、隧道窑窑内的流场和温度场,并分析了它们对制品烧成的影响。对于辊道窑气体流场的数值模拟研究,受窑长和计算机资源的限制,一般只选取各带中典型的一节或几节为代表进行研究,从笔者查阅的相关文献来看,对其烧成带的数值研究较多[7-11],冷却带的研究却较少[12-14],而文献[12]也仅就辊道窑闸板开度对预热带内气体流场进行了2维的研究,并未对闸板呈不同形状开度时的流场进行研究。为此,本文采用数值模拟方法,利用大型流体计算软件FLUENT模拟计算,对辊道窑闸板呈不同形状开度时预热带内的烟气流场进行研究。

2 数学模型和物理模型及网格划分

2.1 数学模型

考虑到烟气流过闸板和挡墙时,在它们上游附近和下游的烟气流动为比较强烈的湍流,因此气体流动的控制方程除基本控制方程组外,还应包括描述湍流的湍流模型k-ε两方程,且所有控制方程可用一个通用表达式表达如下[16]:

上式中,ø为通用因变量,Γø为ø的扩散系数,Sø为气相源项。

2.2 物理模型的简化和建立

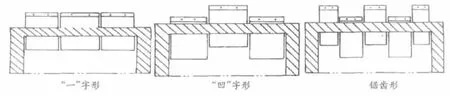

图1 闸板呈3种形状开度的示意图Fig.1 Schematics for the three kinds of fire gate opening

图2 预热带窑体结构模型Fig.2 Structure of the preheating zone in the kiln

表1 计算边界参数Tab.1 Parameters for boundary conditions

图3 闸板呈3种形状开度时的烟气断面流速矢量分布(沿窑长方向)Fig.3 Distributions of flue gas velocity vectors at the cross-section for the three kinds of fire gate opening(along the length of the kiln)

如文献[1]所述,为了满足制品烧成的需要,闸板经常被调节呈各种形状的开度。由于形状种类繁多,无法(也没有必要)对此一一进行流场研究。因此本文只选取文献[1]中的典型3种形状的开度进行模拟研究,如图1。另外,在建立计算窑体模型时,考虑模型的真实有效性和计算机资源的限制,窑体模型的长度取1.5节标准窑体长(3m),模型的其它结构参数可参考文献[9,15]。因闸板和挡墙的厚度相对自身两方向的尺寸和窑内空间尺寸很小,故可将它们的厚度简化为0mm,这对烟气流动产生的影响非常小,可忽略不计;窑墙同文献[9,15]相同,为绝热0厚度墙。简化后的物理模型网格全都采用四面体网格。物理计算模型如图2。

3 边界条件

为了便于分析比较闸板3种形状开度下的烟气流场特征,3种计算模型的计算边界条件相同,见表1。

4 流场分析

图4 闸板呈3种形状开度时的烟气断面压力场(沿窑长方向)Fig.4 Flue gas pressure fields at the cross-section for the three kinds of fire gate opening(along the length of the kiln)

4.1 闸板呈3种形状开度时的烟气速度场

由图3可以看出,当烟气流过闸板、挡墙、窑墙和砖坯表面形成的气流通道时,由于通道面积发生突缩,烟气流速急速增大,方向也发生很大变化,都形成一股流速较其他地方烟气质点都大的主流。受主流卷吸作用,在闸板和挡墙下游附近处形成较其他地方都大的负压,使主流上下两侧的烟气发生倒流,形成两个较大的漩涡。进一步观察3个上侧的气流漩涡,发现它们的大小和强度都有所不同,闸板呈“一”字形开度时的漩涡大小和强度最大,呈锯齿形开度时的有所减小,而“凹”字形开度的漩涡强度和大小较前两者的小的多。产生这样的现象主要是由于闸板不同形状的开度使气流通道的面积和形状不同,通道内烟气质点的主流速度也不尽相同,它们之间产生了不同的干扰。

4.2 闸板呈3种形状开度时的烟气压力场

图4为模拟得到的闸板呈3种不同形状开度时,闸板下游烟气的断面压力分布。由图可以看出,受闸板截流的影响,烟气流过闸板时,在下游附近都有一个较其他地方负压值都大的负压区,且不同形状的开度对负压区的范围和负压值都有影响。“凹”字形开度时,形成的负压区和负压值最小,锯齿形的次之,“一”字形的最大,这也进一步为图3中形成的漩涡区大小和强度不同提供了佐证。在负压漩涡区的下游,由于受到的漩涡干扰逐渐减弱,下游断面的压力分布逐渐趋于均匀,但它们的大小始终小于闸板上游的压力值。

再考察闸板呈3种不同形状开度时,辊下断面压力场的分布。比较它们的压力分布可以看出,由于辊下挡墙也呈“一”字形开度,故辊下压力分布与“一”字形开度的闸板的辊上压力分布几乎相同,而与“凹”字形和锯齿形的有一定的差别,在相同位置的沿高度方向存在一定的压差,会使烟气流速不同,影响制品与烟气对流换热的均匀性。

5 结论

通过以上分析,可得出当闸板呈3种形状开度时,辊道窑预热带内烟气流场有以下几个重要的特征:

(1)受闸板截流的影响,在闸板下游附近产生一个较其他地方负压都大的区,结果在此形成漩涡。

(2)不同形状开度产生的漩涡区的大小和强度不同,“一”字形开度时的最大,锯齿形开度的较前者略有减小,而“凹”字形开度的较前两者的小的多。

(3)闸板呈“一”字形开度时的辊上和辊下断面压力分布几乎相同,而呈“凹”字形和锯齿形时有一定的差别,且在相同位置沿高度方向存在一定的压差。

1孔海发.辊道窑窑道闸板及挡火墙的设置.陶瓷,2001,154(6): 30~35

2张明,曾令可等.辊道窑窑道闸板及挡火墙的设置.中国陶瓷, 1998,34(3):22~24

3高晖,郭烈锦等.梭式窑空气动力模型中紊流流动与对流传热的数值模拟.硅酸盐学报,2002.30(5):602~607

4冯青,宫小龙等.梭式窑吸入式烧嘴的三维数值模拟研究.工业炉,2006,28(6):8~11

5刘东亮,金永中等.梭式窑温度场影响因素的数值研究.中国陶瓷.2006,42(5):16~18

6艾明香,王世等.隧道窑冷却带喷嘴喷射速度对窑内气体流动的影响.硅酸盐通报,2007,26(3):598~601

7张柏清,卢立用等.气烧明焰辊道窑烧嘴的三维数值模拟.陶瓷学报,2005,26(3):15~157

8徐婷,马晓茜.辊道窑烧成带富氧燃烧及火焰空间数值模拟.中国陶瓷,2009,45(3):40~43

9童剑辉,冯青等.辊道窑烧成带气体流场与温度场的三维数值模拟.中国陶瓷,2006,42(10):27~30

10黎水平,吴武辉.基于数值方法的陶瓷辊道窑温度场模拟研究.武汉理工大学学报,2008,30(9):101~103,142

11王雪瑶,刘石等.陶瓷辊道窑高温带流场的数值模拟研究.中国陶瓷,2007,43(5):29~32

12冯青,李柯等.辊道窑挡火板开度对预热带气流影响的数值研究.中国陶瓷,2006,42(4):26~29

13童剑辉,汪和平.建陶辊道窑急冷段内气体流动特征模拟研究.陶瓷学报,2009,30(1):96~100

14童剑辉,冯青等.辊道窑急冷喷风小孔与制品夹角对急冷段内气体流动的影响.中国陶瓷,2010,46(255):38~40

15胡国林.建筑陶瓷工业辊道窑.北京:中国轻工业出版社, 1998,81~82

16王福军.计算流体力学分析CFD软件原理与应用.北京:清华大学出版社,2004