拟薄水铝石的胶溶能力

潘红年,朱玉霞,林 伟,李凤珍

(1.中国石化石油化工科学研究院,北京100083;2.中国石化催化剂齐鲁分公司,山东淄博255330)

拟薄水铝石(PB)是合成氢氧化铝中最先形成的一种晶相。其晶相和薄水铝石相同,但结晶不完整,常以胶体状态存在,所以又叫做胶态薄水铝石。拟薄水铝石大量应用于催化裂化催化剂的载体[1],能起到活性基质和黏结剂的作用。其加入量和胶溶情况直接影响催化剂的活性、孔体积和孔径分布、磨损指数等重要指标。

拟薄水铝石的制备方法有多种,根据原料的来源及产品性质可分三水铝石快脱法、醇铝法、铝盐中和法和碳化法等[2]。国内主要是采用铝盐碳化法,即在NaAlO2溶液中通入CO2进行沉淀,通过控制不同的成胶温度及洗涤温度,就可以得到不同晶型的拟薄水铝石。

目前国内重油裂化催化剂一般采用双铝基黏结剂,即氧化铝溶胶和酸化拟薄水铝石。酸化拟薄水铝石作为黏结剂制备的催化剂具有重油裂化能力强的优点[3]。目前某催化剂公司使用的拟薄水铝石经常出现胶溶性能波动较大的情况,表现为某些批次的拟薄水铝石在胶溶过程中耗酸量大,制备出的催化剂强度差。为找出其胶溶性能差别大的原因,有必要对其物性进行分析,并和胶溶性能进行关联,建立新的指标来区分不同胶溶性能的拟薄水铝石。

1 实验部分

1.1 原料

实验原料为4种拟薄水铝石(水合氧化铝),分别是满足催化裂化剂使用规范的拟薄水铝石(PB1)、进口SB粉(PB2)、大颗粒拟薄水铝石(PB3)和使用效果较差的拟薄水铝石(PB4),其质量分析结果见表1,比表面积和孔体积见表2。

拟薄水铝石质量指标为:结晶度≥60、w(Na2O)≤0.30%、w(β-Al2O3·3H2O)≤5%、w(Al2O3)≥92.0%、w(Solid)≥55.0%。由表1可知,4种拟薄水铝石的质量全都达到合格水平。

PB2为醇铝法制备的拟薄水铝石,其特点是Na2O含量低,固含量高。PB1、PB3和 PB4属于碳化法生产的拟薄水铝石[4]。在生产过程中,其气-液接触反应速率、通气终了浆液温度和滤饼洗涤效果都会对拟薄水铝石晶相的纯度产生影响,容易产生β-Al2O3·3H2O的杂晶。

PB3是碳化法生产过程中改变烘干方式得到的产品,虽然同样采用旋转闪蒸烘干设备,但在生产时降低了搅拌强度。PB3手感较粗,成型颗粒较大,因此叫大颗粒拟薄水铝石。

PB4样品是使用单位反映在使用过程中耗酸量大,而且制备出的催化剂强度较差的拟薄水铝石。

4种拟薄水铝石的 SiO2含量均较低。

表2 4种拟薄水铝石样品的比表面积和孔体积Table 2 The specific surface area and pore volume of four PB samples

由表2可知,4种PB样品中,PB2的孔体积最大,而比表面积较小。PB1、PB3和 PB4的比表面基本相同,而PB4的孔体积略大。

1.2 溶胶的制备

称取50 g拟薄水铝石干基,然后按其质量分数10%加去离子水溶解,搅拌 10 min后,分别按0.15、0.18、0.21、0.24的酸/铝质量比加盐酸胶溶,保持400 r/min速率搅拌20 min,然后置于50℃水浴中恒温老化1 h。

1.3 分析测试

采用美国BROOKFIELD博勒飞DV-C黏度计在胶溶老化开始前测定其黏度值,作为第1个黏度结果;然后在老化过程中,每隔15 min,采用5号转子,在6 r/min下测定其黏度,共测定4组黏度数据。测量黏度的同时,采用梅特勒-托利多便携式p H计测量p H值。

采用美国 TA公司 TA-Q600热分析仪进行样品的差热分析。

采用 NICOLET870红外光谱仪测定样品的表面羟基。先将样品压成自支撑片,称样量为15~20 mg。然后将样品片放入反应池,在真空度10-3Pa、温度450℃的条件下净化3 h,再将温度降至90℃,测定其红外谱图。

2 结果与讨论

2.1 酸/铝质量比对拟薄水铝石胶体性质的影响

拟薄水铝石胶体的流变性[5]不仅反映了单个粒子的特性,也与粒子间和粒子-溶液的相互作用力有关,其黏度是流体不同部分之间相对运动时的内阻力的量度。胶体黏度可能出现剪切稀化、剪切稠化的现象,即随着剪切速率的增加,而出现黏度增加或减小的情况。为了得到准确的比较数据,实验中采用了恒定的搅拌速率。

胶溶的加酸种类和酸质量分数也对胶体黏度有重要影响,酸质量分数增加会使胶溶时间缩短、黏度增加。为了尽量模拟工业装置,采用盐酸作胶溶剂,并且以酸质量分数10%开始进行胶溶实验。

2.1.1 酸/铝质量比对黏度影响

在酸/铝质量比分别为0.15、0.18、0.21和0.24下,考察了胶溶老化过程中胶体黏度随着酸/铝质量比的变化,如图1所示。

由图1可以看出,随着酸/铝质量比的提高,PB溶胶的黏度逐渐增大;随着老化时间的延长,黏度也有增大的趋势。

在酸/铝质量比为0.15下老化时,PB2的初始黏度为0,老化结束时,PB2的黏度达到29 Pa·s。随着酸/铝质量比的提高,PB2的初始黏度越来越高,酸/铝质量比增加到0.24的时候,其初始黏度达到31.3 Pa·s,和老化结束的黏度基本一致。说明PB2胶溶速率较快。

PB1、PB3和 PB4同属于碳化法制备的样品,但是其老化过程中的黏度相差很大。在酸/铝质量比为0.15~0.21内,PB3的黏度和 PB1在同样水平,但在酸/铝质量比为0.24时 PB3黏度反而较低。

由图1还可看出,当胶溶老化45 min时,在酸/铝质量比为0.18~0.21,PB1和 PB4的黏度开始出现明显差别。在酸/铝质量比为 0.18老化45 min时,PB1的黏度为23 Pa·s,而同时 PB4的黏度是5.6 Pa·s。在酸/铝质量比为 0.21老化45 min时,PB1的黏度为25.7 Pa·s,而 PB4的黏度为9.8 Pa·s。

根据以上分析,笔者将在指定胶溶条件下,酸/铝质量比为0.18~0.21、老化45 min时的黏度值作为胶溶速率参数,将黏度值在18 Pa·s以上的拟薄水铝石归类为满足催化裂化催化剂使用规范的拟薄水铝石。利用该指标可以区别满足规范的拟薄水铝石和使用效果较差的拟薄水铝石。

2.1.2 酸/铝质量比对p H值的影响

在酸/铝质量比分别为0.15、0.18、0.21和0.24时,考察了老化过程中拟薄水铝石胶体p H值随着酸/铝质量比变化的情况,结果示于图2。

从图2可知,在胶溶老化过程中,不同类拟薄水铝石胶体p H值有不同的变化规律。一般来说,随着老化时间的延长,p H值会升高;随着酸/铝质量比的提高,p H值会降低。

图1 在不同酸/铝质量比下4种拟薄水铝石胶体黏度(μ)随时间(t)的变化Fig.1 The viscosities(μ)of four PB colloid samples vs the time(t)under differentm(Hydrochloric acid)/m(Alumina)(a)PB1;(b)PB2;(c)PB3;(d)PB4m(Hydrochloric acid)/m(Alumina):(1)0.15;(2)0.18; (3)0.21;(4)0.24

图2 在不同酸/铝质量比下4种拟薄水铝石胶体pH值随时间(t)的变化Fig.2 The pHvalues of four PB colloid samples vs the time(t)under differentm(Hydrochloric acid)/m(Alumina) (a)PB1;(b)PB2;(c)PB3;(d)PB4m(Hydrochloric acid)/m(Alumina):(1)0.15;(2)0.18; (3)0.21;(4)0.24

PB1是满足催化裂化剂使用规范的拟薄水铝石,在酸/铝质量比为0.15时可以达到最佳胶溶效果。整个老化过程中,其p H值基本不变,保持在2.8左右。随着酸/铝质量比的提高,其完全胶溶不需要那么多酸,因此p H值不断降低,酸/铝质量比为0.24时,老化结束时其p H值为1.68。

PB2非常易于胶溶,因此在较低酸/铝质量比时就已经达到最佳胶溶效果。在各种酸/铝质量比下,其p H值都是4种拟薄水铝石中最低的,并且随着酸/铝质量比提高而不断降低。

PB3在酸/铝质量比0.15~0.21出现最佳胶溶效果,其p H值和 PB1基本一样。在酸/铝质量比达到0.24时,其老化结束p H值为1.59,说明这时候其溶胶中含有较多过量酸。

PB4是使用性能较差的拟薄水铝石,表现为胶溶过程中耗酸量大,所得催化剂的强度差。从其p H值变化也可以看出这一点。随着酸/铝质量比的提高,PB4的p H值降低,但是相对其他拟薄水铝石样品,其p H值最高。说明PB4在胶溶过程中耗酸量较大,并且其胶溶速率较慢。

表3 4种拟薄水铝石样品的含量Table 3 The content of four PB samples

表3 4种拟薄水铝石样品的含量Table 3 The content of four PB samples

Sample w(CO2-3)/% PB1 1.95 PB2 1.30 PB3 1.75 PB4 2.75

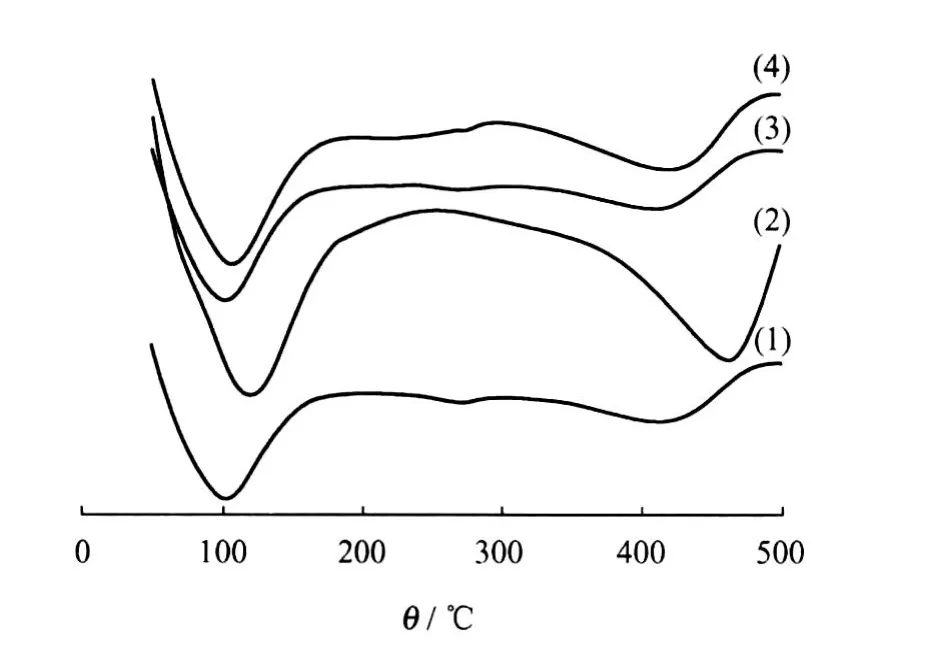

2.2 4种拟薄水铝石样品的差热分析结果

拟薄水铝石在加热过程中,产生吸热的脱水反应,在差热曲线中就表现为吸热峰。利用这些峰的温度不同,可以鉴定出不同的晶相[6]。一般认为在100℃失掉的是表面水,260℃附近失掉的是β-Al2O3·3H2O中所含的水,450℃左右失掉的是β-Al2O3·H2O中所含的水,失水后转化成γ-A12O3。在拟薄水铝石表面的吸附水和其胶溶性能有很大关系,当这部分水增加时,胶溶性能变好[7]。图3为4种拟薄水铝石样品的差热(DTA)曲线。

图3 4种拟薄水铝石样品的差热(DTA)曲线Fig.3 DTA curves of four PB samples(1)PB1;(2)PB2;(3)PB3;(4)PB4

由图3可知,PB2具有大的表面水脱附吸热峰和β-Al2O3·H2O脱水吸热峰,并且没有β-Al2O3·3H2O脱水吸热峰。这说明 PB2晶相纯度高。

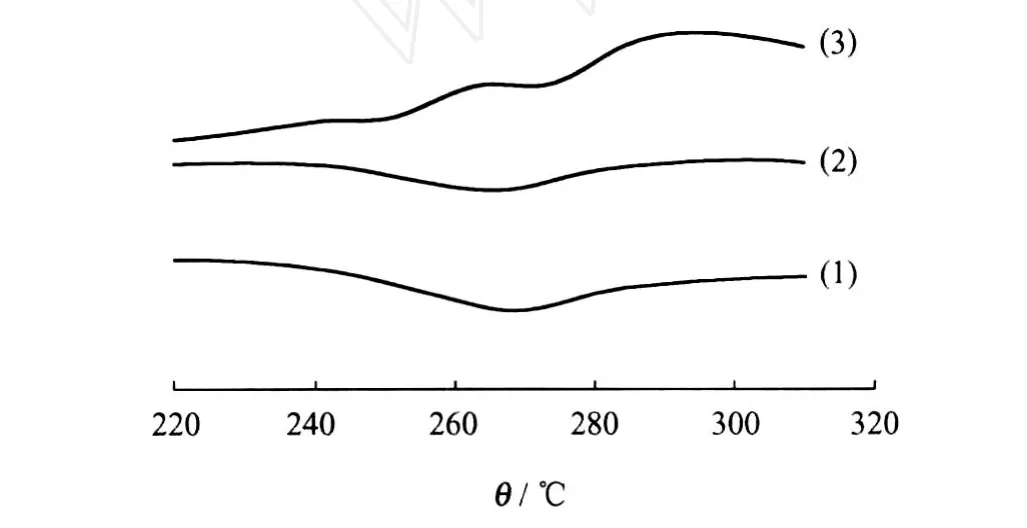

国内生产的拟薄水铝石一般采取碳化法,容易产生杂晶和β-Al2O3·3H2O。而β-Al2O3·3H2O的胶溶性能较差[7]。将 PB1、PB3和 PB4的β-Al2O3·3H2O吸热峰放大,如图4所示,可以看出,PB1、PB3和 PB4均出现明显的β-Al2O3·3H2O吸热峰,其中PB4可能产生其他杂晶。

图4 PB1、PB3和PB4差热曲线的β-Al2O3·3H2O脱水吸热峰Fig.4 β-Al2O3·3H2O endothermalpeaks in DTA curves of PB1,PB3 and PB4 (1)PB1;(2)PB3;(3)PB4

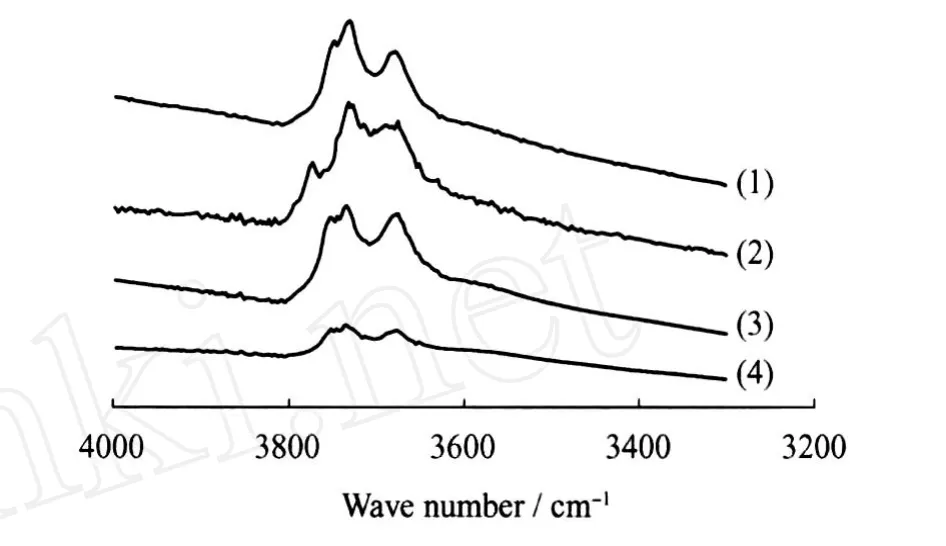

2.3 4种拟薄水铝石样品的红外分析结果

熊飞等[8]通过电导率的测定表明,拟薄水铝石的胶溶过程分为3个阶段,即拟薄水铝石的溶解-沉淀阶段、双电层的形成阶段和胶粒的均匀化阶段。在整个过程中,拟薄水铝石的表面性质起到重要的作用。

拟薄水铝石微晶表面含有大量的羟基,这些羟基具有较高的活性,酸中的 H+和这些羟基作用,吸附在拟薄水铝石颗粒上,形成新的颗粒。在搅拌下,新颗粒不断吸附其他拟薄水铝石颗粒。通过H+这种“酸性桥”将多个拟薄水铝石颗粒以网状的形式连接在一起,从而使其颗粒失去流动性而变为胶溶状态[9]。

拟薄水铝石微晶表面与酸反应生成正电荷的多少与加入的酸量有关,多加酸有利于微晶表面生成更多的正电荷。拟薄水铝石微晶表面羟基峰越强,表面正电荷越多,越有利于胶溶。对4种拟薄水铝石的表面羟基情况进行红外光谱分析,结果示于图5。

图5 4种拟薄水铝石样品的FT-IR谱图Fig.5 FT-IR spectra of four PB samples(1)PB1;(2)PB2;(3)PB3;(4)PB4

由图5可知,PB1、PB3和 PB4有2种带不同电荷的表面—OH基[10],分别是3670 cm-1处的Ⅲb型带0.75正电荷的表面—OH基和3730 cm-1处的Ⅱa型带0.25正电荷的表面—OH基,均呈酸性,有利于拟薄水铝石的胶溶。PB2还含有Ⅰa型带-0.25电荷的表面—OH基。谱图中羟基峰面积积分的结果列于表4。

表4 4种拟薄水铝石样品的FT-IR谱中表面羟基吸收峰的积分值Table 4 Integral results of the absorption peak for surface hydroxy in FT-IR spectra of four PB samples

从表4可知,使用效果较差的 PB4样品的单位质量表面羟基峰面积还不到 PB2的1/3,也远远低于PB1和 PB3,因此导致与其他拟薄水铝石样品在胶溶性能上的较大差别。

3 结 论

(1)将在指定胶溶条件下,酸/铝质量比为0.18~0.21的老化45 min时的溶胶黏度值作为胶溶速率参数。将该参数值在18 Pa·s以上的拟薄水铝石样品归类为满足催化裂化催化剂使用规范的拟薄水铝石。利用该指标可以区别满足规范的拟薄水铝石和使用效果较差的拟薄水铝石。

(2)差热分析结果表明,使用性能较差的拟薄水铝石可能含有其他杂晶。

(3)红外分析结果表明,表面羟基强度较弱是拟薄水铝石胶溶性能较差的原因,也是其使用性能较差的原因。

[1]郑淑琴,庞新梅,孙书红,等.拟薄水铝石作为催化裂化催化剂活性组分的研究[J].炼油设计,2002,3(3): 7-10.(ZHENG Shuqin,PANG Xinmei,SUN Shuhong, et al.Study on pseudoboehmitc as an active component to fcc catalyst[J].Petroleum Refinery Engineering, 2002,32(3):7-10.)

[2]曹效珍,贾传宝.影响拟薄水铝石胶溶指数的因素[J].有色冶金节能,2008,6(3):03-33.(CAO Xiaozhen, J IA Chuanbao.Discussion on the factors to impact dispersion index of pseudo boehmite[J].Energy Saving of Non-Ferrous Metallurgy,2008,6(3):03-33.)

[3]吕玉康,李才英,顾文娟.一种裂化催化剂及其制备方法:CN,1098130A[P].1997.

[4]杨清河,李大东,庄福成,等.NaAlO2-CO2法制备拟薄水铝石规律的研究[J].石油炼制与化工,1999,30(4): 59-63. (YANG Qinghe,LIDadong,ZHUANG Fucheng,etal. Studies on preparation ofpseudoboehmite from neutralization of NaAlO2aqueous solution by CO2[J].Petroleum Processing and Petrochemicals, 1999,30(4):59-63.)

[5]李敏敏,支建平,张高勇,等.不同拟薄水铝石胶溶体系的触变性比较[J].石油学报(石油加工),2004,20 (1):35-39.(LI Minmin,ZHI Jianping,ZHANG Gaoyong,et al. Thixotropy comparison of different peptized pseudo-boehmites[J].Acta PetroleiSinica (Petroleum Processing Section),2004,20(1):35-39.)

[6]朱洪法.催化剂载体制备及应用技术[M].北京:石油工业出版社,2002:316-318.

[7]陈玉玲.拟薄水铝石胶溶性能的研究[J].石油炼制, 1983,(12):28-34.

[8]熊飞,王达健,蒙延双,等.拟薄水铝石胶溶过程参数及胶团结构[J].材料与冶金学报,2004,3(3):236-240.(XIONG Fei,WANG Dajian,MENG Yanshuang, et al.Peptizing process parameters and colloidal particle structure of pseudo-boehmite[J].Journal of Materials and Metallurgy,2004,3(3):236-240.)

[9]蒙延双,王达健.拟薄水铝石胶溶过程规律及微观分析[J].中国稀土学报,2004,22:373-377.(MENG Yanshuang, WANG Dajian. Peptization and microstructure characterization of pesudo-boehmite sol [J].Journal of the Chinese Rare Earth Society,2004, 22:373-377.)

[10]史泰尔斯·A·B,著.李大东,钟孝湘,译.催化剂载体与负载型催化剂[M].北京:中国石化出版社,1992: 46-48.