哈尔滨市轨道交通一期工程轨道减振设计方案研究

孙洪强

(哈尔滨地铁集团公司,哈尔滨 150080)

1 概述

哈尔滨城市轨道交通一期工程,线路全长约17.4 km,全部为地下线,其中利用既有人防隧道工程约5.4 km。既有人防工程为单洞双线马蹄形隧道,共设6座地下车站。利用既有人防隧道工程,是为了盘活闲置国有资产的迫切需要。经专业部门检测,隧道结构强度具有相当的安全储备,限界满足运营要求,经加固可作为一期工程的一部分,短期内即可形成一条运营线路,给一期工程提供了最大优势和最好的基础条件。

既有人防隧道工程是1973年根据战备需要,按我国早期地铁标准设计修建的单洞双线马蹄形隧道,给轨道结构预留的空间能满足一般轨道结构的要求。但是不符合轨道减振结构的特殊要求,减振结构高度受到限界制约,已成为本工程的难点。

如凿除既有人防隧道地段隧道洞底面,其改造工程量巨大、工期延长、工程投资增加。在改建过程中易造成防水层破坏,新老混凝土结合处强度不足,既有混凝土在施工过程中易出现裂缝,形成安全隐患等问题,给施工带来困难。如维持既有人防隧道限界,则轨道减振结构方案应予慎重研究,满足环境保护要求。

本文对哈尔滨轨道交通一期工程轨道减振设计原则、减振结构给以介绍,并对利用既有主体结构,提出如何满足环保要求的设计方案。

2 轨道减振设计原则

2.1 以国家相关环保规范为设计准则

城市轨道交通在列车运行时引起环境振动影响应满足国家《城市区域环境振动标准》(GB10070—88—中规定(表1),其超标地段采取减振措施以满足国家环保要求。

表1 城市各类区域环境振动标准值VLz dB

2.2 以本工程《环境影响报告书》要求为依据

国家环保部门对哈尔滨轨道交通一期工程沿线振动敏感点进行环境振动现状调查、监测与评价。并对城市轨道交通在运营后引起环境振动影响加以预测,对沿线振动超过国家环保标准地段及超标值提出要求。

轨道减振设计应以国家有关部门审批后的《哈尔滨市轨道交通一期工程环境影响报告书》(国环评证甲字第1703号)的精神,作为设计的依据。

2.3 按《地铁设计规范》规定进行设计

《地铁设计规范》(GB50157—2003)第6.5节减振轨道结构中,将减振轨道结构划分为3个等级,即一般减振轨道结构,较高减振轨道结构,特殊减振轨道结构。

一般减振轨道结构:采用重型钢轨、无缝线路、弹性扣件、整体道床(或碎石道床)。

较高减振轨道结构:线路中心距离住宅区、宾馆、机关等建筑物小于20 m及穿越地段,即在一般减振轨道结构的基础上,采用弹性短轨枕式整体道床或轨道减振器扣件短轨枕式整体道床。

特殊减振轨道结构:线路中心距离医院、学校、音乐厅、精密仪器厂、文物保护和高级宾馆等建筑物小于20 m及穿越地段,即在一般减振轨道结构的基础上,采用浮置板整体道床或其他特殊减振轨道结构形式。

另外,减振轨道结构还应采用成熟、先进的技术和施工工艺,还应具有施工和维修工作量少且方便等特点。

3 较高减振地段轨道结构

较高减振地段的轨道结构,是在一般减振轨道结构的基础上采用弹性短轨枕式整体道床或高弹性扣件。

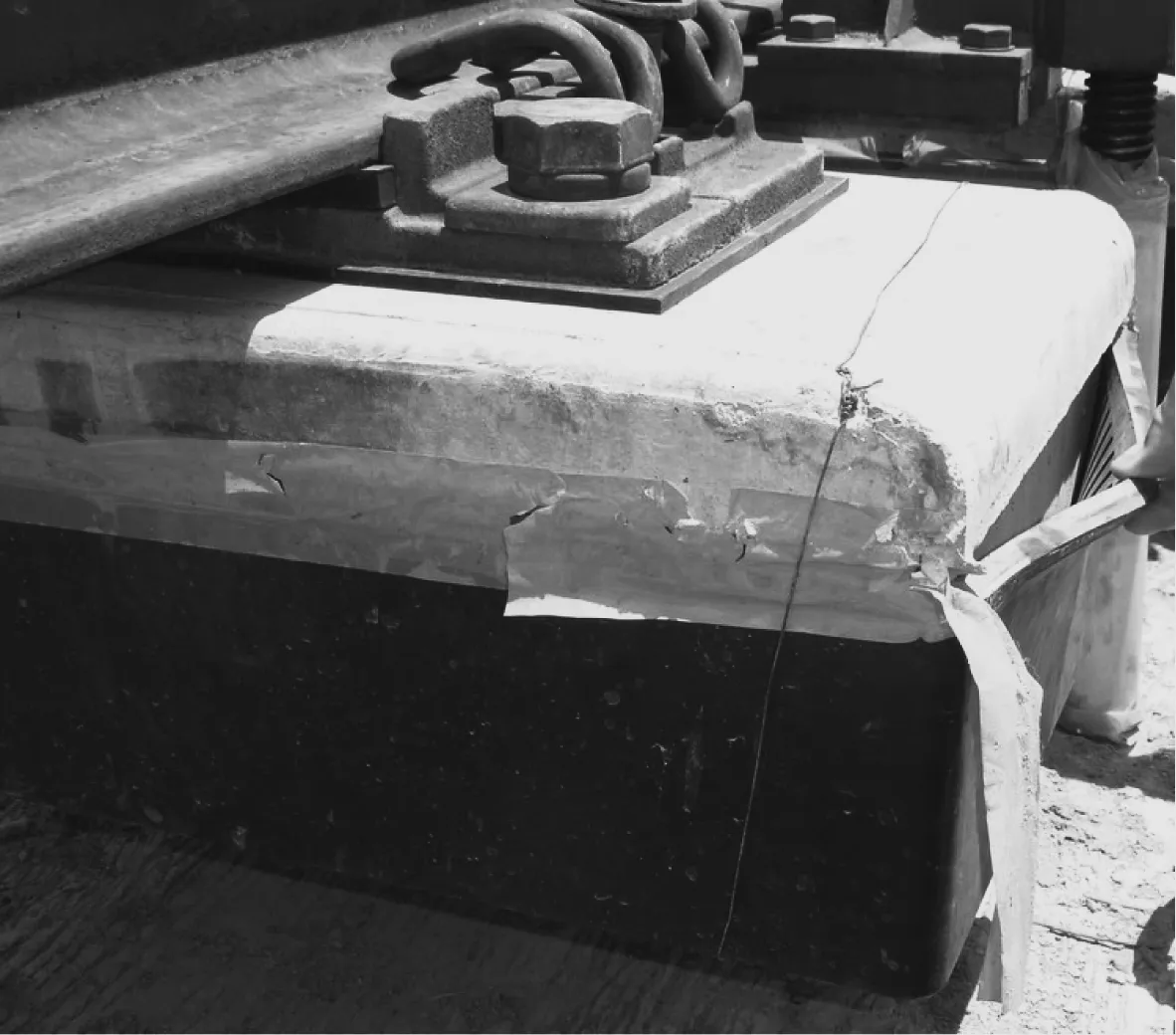

3.1 弹性短轨枕式整体道床

弹性短轨枕即短轨枕用橡胶减振套靴包覆,能大幅度降低道床应力,减少振动(图1)。北京地铁东四十条站试铺了弹性短轨枕式整体道床,经现场测试,车辆弹簧下振动加速度值较一般地段整体道床少30%左右。

铁道部科学研究院曾为高速铁路研究铺设了弹性短轨枕,经室内试验表明:采用弹性短轨枕,轮轨间相互作用力减少39~52 kN,短轨枕振动加速度下降17g~46g,减少振动约10~12 dB,减振效果良好。根据瑞士SBB资料介绍弹性短轨枕运营17年后,轨道几何形状保持标准范围。

图1 弹性短轨枕

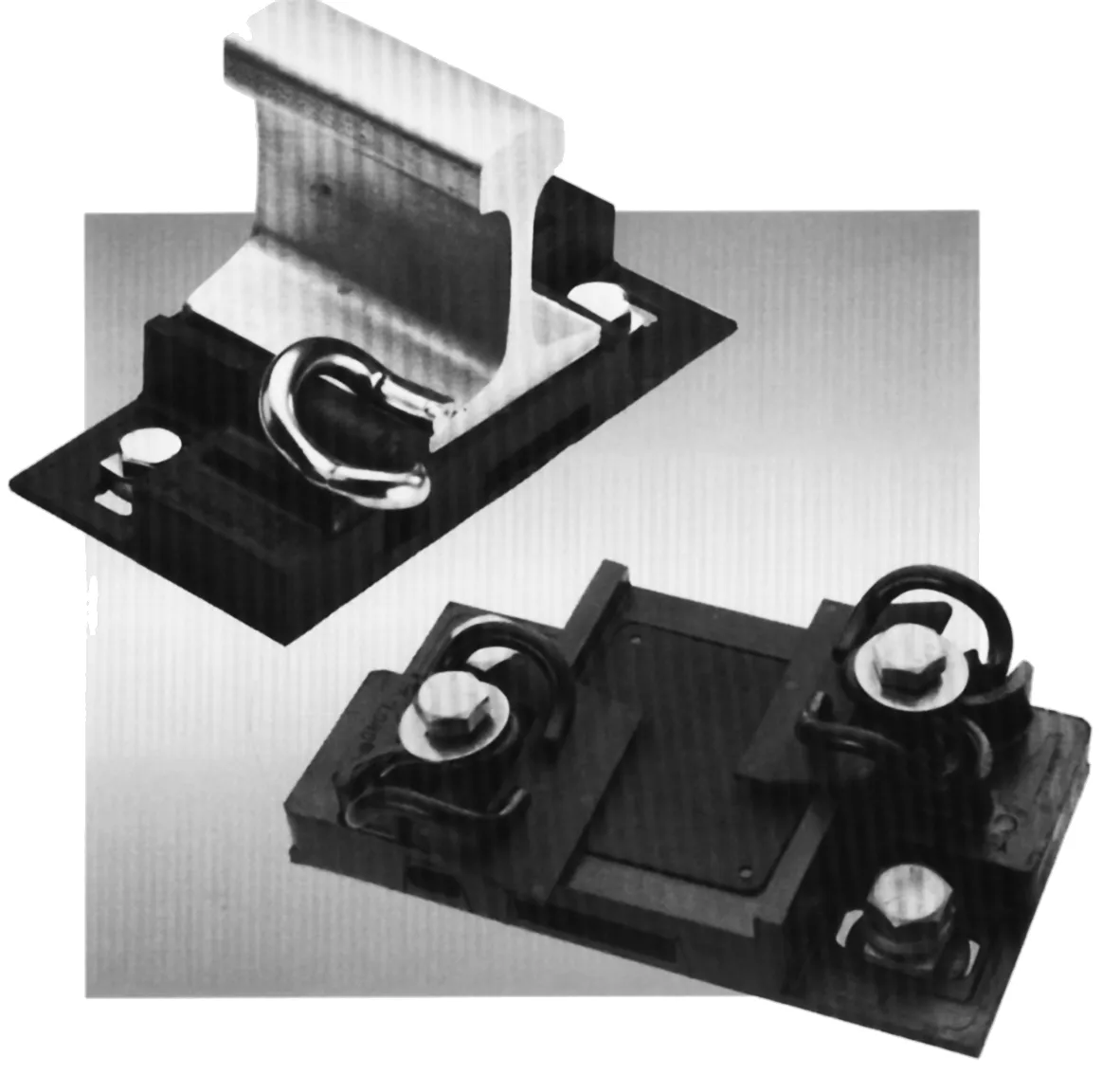

3.2 轨道减振器扣件

在短轨枕式整体道床中铺设轨道减振器扣件(图2)。该扣件为椭圆形弹性分开式扣件。承轨板与铁座之间用减振橡胶硫化粘结为一整体。利用橡胶圈剪切变形,获得弹性。

据上海地铁1号线铺设现场初步减振测试,较一般地段减振性能良好的弹性分开式扣件降低4~5 dB,综合减振效果约8 dB。

该扣件与一般弹性扣件一样可随时更换其中任一个部件,便于维修,扣件寿命为10年左右。

图2 轨道减振器扣件

3.3 LORD扣件

LORD扣件是一种粘合垫板式扣件(图3)。该扣件节点静刚度为10~16 kN/mm,减振效果低于轨道减振器扣件,约为5 dB。该扣件源于美国LORD公司,采用国际标准生产加工制造工艺,质量稳定,使用寿命长,已在国内外大量使用。近年来该公司已在我国开始建厂生产制造,并逐步在城市轨道交通取得应用。

图3 LORD扣件

4 特殊减振地段轨道结构

4.1 浮置板式整体道床

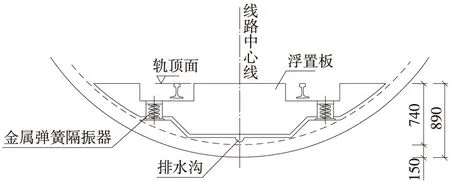

特殊减振地段的轨道结构是在一般减振轨道结构的基础上,采用浮置板式整体道床。该型式由钢筋混凝土板和支撑它的隔振系统组成,形成质量-弹簧体系,可减弱传递到隧道结构的振动力和振动加速度,减振效果显著,约为20~25 dB。浮置板的隔振系统目前有金属弹簧隔振(图4)和橡胶隔振两种结构。

图4 金属弹簧浮置板式整体道床(单位:mm)

金属弹簧隔振系统在减振系统中是较先进的,对振动频率在12.2 Hz以下的振动提供了较好的隔振效果。同时较橡胶减振系统使用寿命长,万一损坏容易更换,可维修性能好,不会影响正常运营,但是造价较高。

金属弹簧减振系统的浮置板轨道在德国最先采用,减振效果良好,比橡胶浮置板的减振效果提高了约5 dB。

4.2 橡胶隔振垫整体道床

橡胶隔振垫整体道床由道床板和减振橡胶隔振垫组成(图5),轨道垂向振动在8~210 Hz频率范围内的减振效果可达到15 dB(相对于铺设60 kg/m钢轨、DT弹条Ⅲ型系列扣件、整体道床轨道而言)。

该型减振结构中橡胶隔振垫材料除需要满足技术规格书要求外,还应有以下特殊要求:

(1)为避免运营后列车车轮引起钢轨波浪形磨耗,要求橡胶隔振垫轨道结构在保持运营的状态下,钢轨的垂向位移小于3 mm;

(2)橡胶隔振垫预期使用寿命应达50年;

(3)橡胶隔振垫应根据产品,根据厂家承诺的预期使用寿命确定疲劳试验次数,进行疲劳试验后,其橡胶隔振垫厚度变化不大于1 mm,净刚度变化不应超过20%;

(4)产品必须得到具有相关资质的测试单位的测试认可方能铺设。

目前橡胶隔振垫性能及减振效果仅从理论分析,但是橡胶隔振垫道床目前铺设尚少,缺乏设计、施工、养护维修经验,需要进一步研究开发。

经过方案比选,哈尔滨轨道交通一期工程,较高减振地段轨道减振结构采用了减振器扣件整体道床和LORD扣件整体道床;特殊减振地段采用金属弹簧浮置板式整体道床形式。较高减振地段铺设长度3.180单线km,特殊减振地段铺设长度1.340单线km(其中人防隧道工程中铺设1.0单线km)。

金属弹簧浮置板式整体道床在既有人防隧道工程中铺设时,应根据既有轨下限界进行特殊设计,方可满足环保要求。

5 既有人防隧道金属弹簧浮置板式整体道床结构

由于既有人防隧道为双线马蹄形,线间距为3.4 m,轨下结构有效高度不足,制约了轨道减振结构的选用。金属弹簧浮置板式整体道床是由钢筋混凝土板和支撑它的隔振器组成,属于质量-弹簧体系,因此浮置板需要保证一定的质量,才能对振动频率在12.2 Hz以下的振动提供较好的隔振效果,减振效果可达20~25 dB。

既有人防隧道铺设的金属弹簧浮置板轨道,在现有隧道断面条件下,设计了低高度浮置板,并充分利用马蹄形隧道横向断面,缩小两股道之间排水沟占用空间,加大了浮置板宽度,相对增加了浮置板质量。为了适应既有人防隧道限界要求,优化后浮置板轨道结构高度为562 mm(图6)。

根据国家有关部门审批后的《哈尔滨市轨道交通一期工程环境影响报告书》(国环评证甲字第1703号)精神,该地段振动超标约15 dB,经有关科研部门检算该低高度浮置板减振效果约20 dB,达到预期设计要求。

6 结论

我国城市轨道交通发展方兴未艾,城市轨道交通施工和运营不可避免的给城市带来诸多如振动噪声等污染。超标的振动及噪声,影响了人们的正常工作和生活。城市轨道交通轨道减振在国外从20世纪60年代开始引起重视。我国轨道减振的研究起步较晚,早期修建的北京地铁、天津地铁(既有南北线),在工程建设时忽视了振动问题,投入运营后再改造,困难增大、干扰运营、浪费人力财力。在生活质量不断提高的今天,为减少城市轨道交通带来的振动和噪声,自1991年开工兴建的上海地铁1号线开始,陆续修建的上海、广州、深圳、南京、天津、杭州、苏州等城市轨道交通均不同程度的设计了轨道减振结构。

哈尔滨市轨道交通一期工程轨道设计者,在调查研究的基础上,充分总结了以往轨道减振设计经验,开发研制了新材料、新工艺、新结构,满足了环保要求。

在今后轨道减振设计中,还应在以下几方面做出努力:

(1)轨道减振等级的划分应适当留有余量,设防值比超标值宜高出3 dB;

(2)轨道减振设计应根据环保要求,采用性价比合理的轨道减振结构,不能盲目追求高标准产品,更不能为节省造价而降低标准;

(3)根据《地铁设计规范》(GB50157—2003)要求,在减振轨道结构划分为3个等级的基础上,对减振结构的等级进一步细化,适应不同振动环境的需求。

(4)进一步优化浮置板轨道结构,继续研制开发橡胶防振垫整体道床或者其他减振结构,以满足各种振动环境的要求。

[1]GB10070—88,城市区域环境振动标准[S].

[2]GB50157—2003,地铁设计规范[S].

[3]王 建,王建立.北京地铁10号线一期工程浮置板地段系统设计要点[J].铁道标准设计,2008(7):25-27.

[4]于春华,杨其振.城市轨道交通轨道减振技术的现状和发展[J].世界轨道交通,2005(12).

[5]于春华.地铁轨道减振[J].铁道知识,2004(1).

[6]刘道通.钢弹簧浮置板轨道施工[J].铁道工程学报,2007(6).

[7]刘志义,杨宝峰,等.地铁设计实践与探索[M].北京:中国铁道出版社,2009.

[8]于春华.轨道论文集[M].沈阳:沈阳出版社,2007.

[9]郭建平,刘衍峰.城市轨道交通在8~12 dB范围轨道减振降噪措施比较[J].铁道标准设计,2008(3).

[10]于春华.对GB50157-2003〈地铁设计规范〉部分条文的探讨[J].铁道工程学报,2005(2).

[11]邹 策,袁 昊,时光明.新型高弹性减振垫在北京地铁的研究与应用[J].铁道标准设计,2009(2).