海域铁路桥梁施工中单壁钢吊箱的创新应用

裴志强

(中铁十六局集团第二工程有限公司,天津 300162)

1 工程概况

迁曹铁路曹妃甸特大桥位于渤海湾近岸潮间带滨海浅滩,全桥长7 477.26 m,共242孔。桥位沿线陆地高程0~2 m,滩面高程-1.0~0.7 m,因周边工程取砂,局部分布有取砂坑,最深处约-17.9 m。全桥有1.44 km位于水深大于3 m的海域,自191号~216号墩共26个墩在纳潮河水中施工,其中有12个采用钢吊箱围堰辅助施工;另外14个采用钢板桩围堰辅助施工;其余墩台均使用型钢进行支护。该工程于2008年1月开工,2009年2月25日正式通车。

2 钢吊箱施工方案

钢吊箱为单壁矩形结构,壳板内侧尺寸为13.2 m(长)×8.1 m(宽),高程采用黄海高程体系,顶面高程3.502 m。封底混凝土强度等级C20,厚度2.00 m。针对工程量大、工期非常紧的特点,多次召开专家论证会,对传统钢吊箱进行专门改进,改龙骨在内平面向外的传统做法为龙骨在外平面向内,直接用钢吊箱内壁做承台模板,减小了吊箱体积,节约吊箱用料并节省混凝土模板。在下沉工艺上对分节拼装分步下沉工艺进行了改进,改变了传统的倒链葫芦下沉需进行力的二次转换做法,在护筒上加装横梁,采用精轧螺纹钢直接下沉。两项工艺创新简化了施工工艺和施工程序,确保了施工安全,节约了大量施工时间,为按期通车提供了技术保证。

3 钢吊箱围堰施工工艺

目前,深水桥梁承台施工方式主要有钢套箱围堰和钢吊箱围堰,其中钢吊箱是为高桩承台施工而设计的临时阻水结构,其作用是通过吊箱侧板和底板上的封底混凝土阻水,为高桩承台施工提供无水的施工环境,同钢套箱相比,具有施工工期短、水流阻力小、利于通航、不需沉入河床、施工难度小、材料用量少、经济合理等特点,在本桥施工中,通过经济、安全等方面论证比选,采用钢吊箱围堰。

3.1 钢吊箱围堰结构形式的选择及构造

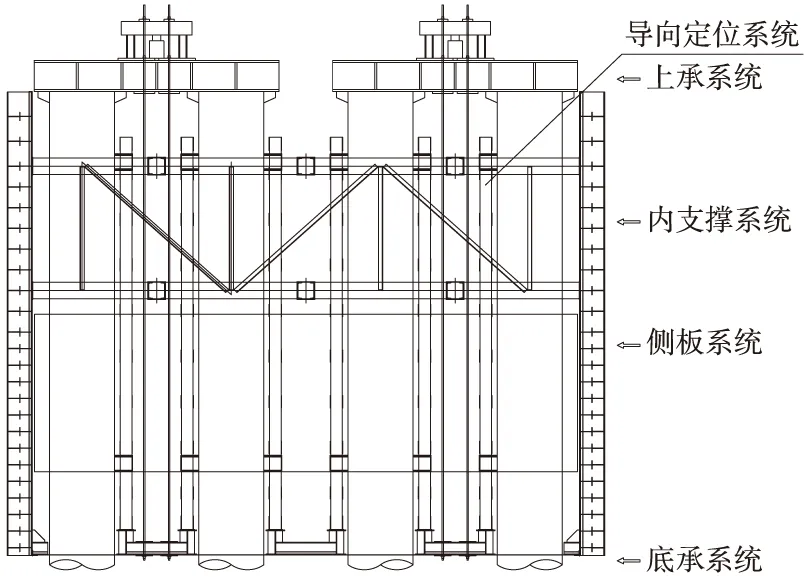

钢吊箱围堰分为侧板系统、底承系统、内支撑系统、上承系统、导向定位系统五大部分,见图1,下面分别介绍各系统的结构构造。

图1 钢吊箱立面

3.1.1 侧板系统

3.1.2 底承系统

3.1.3 内支撑系统

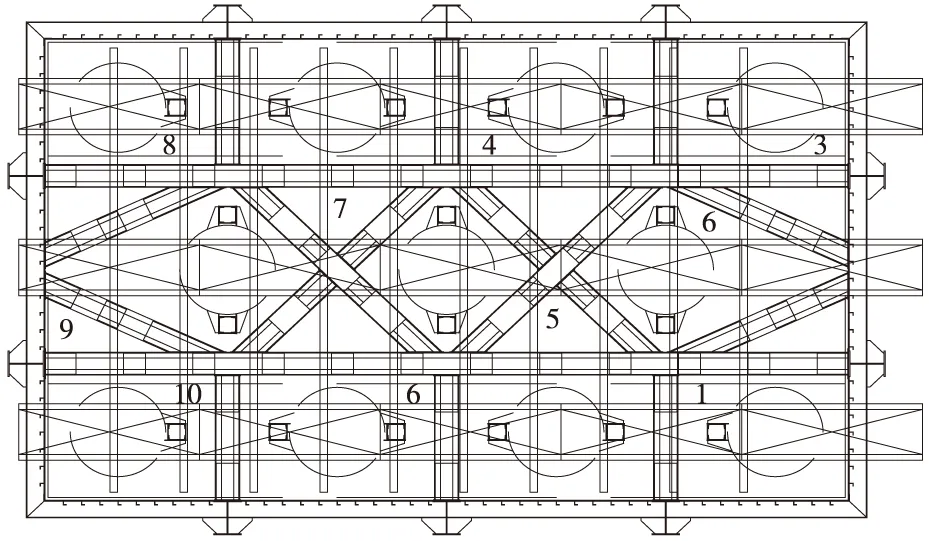

钢吊箱内设两道水平支撑,下道支撑距承台顶面0.572 m,上道支撑距下道支撑3.0 m,上下两道支撑用角钢组成竖向桁架,支撑断面为2根[40a槽钢拼组的箱形结构。水流方向的支撑为通长连续,并在其中间各焊接2个“V”形支撑和“X”形支撑,顺桥方向的支撑为间断布置,详见图2。

图2 内支撑及抗压(拉)柱平面

3.1.4 上承系统

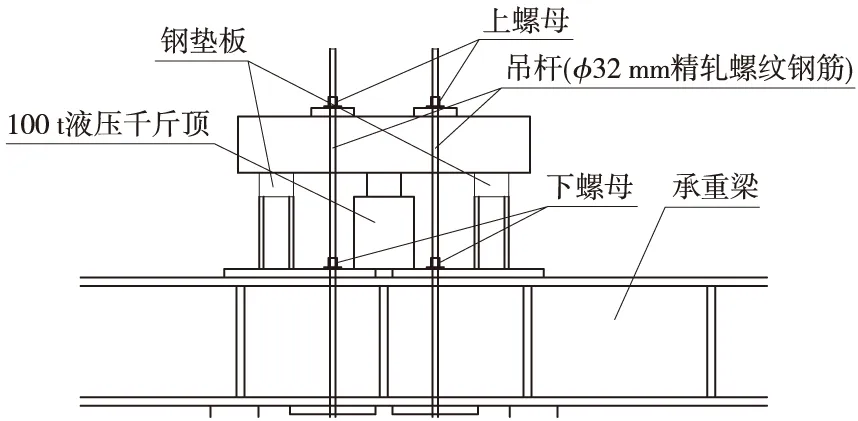

上承系统是以钻孔桩钢护筒为依托,将钢吊箱悬挂其上进行拼装、下沉、浇筑封底混凝土等工作,包括承重梁、下沉设备、吊杆等部分。承重梁由2根I56a型钢组成,主要承受吊箱的重力;下沉设备为4台100 t液压千斤顶;吊杆采用8根φ32 mm精轧螺纹钢,由φ32 mm螺纹钢螺母加垫片固定在承重梁上。钢吊箱由4个上承系统共同作业来完成下沉工序。

3.1.5 导向定位系统

钢吊箱下沉入水后受水流作用,会向下游移动。吊箱下放到位后,为防止水流压(浮)力、水平波浪力等动荷载对自由悬挂的钢吊箱进行挠动,在吊箱内设置导向定位系统,它主要由18根抗压(拉)柱组成。抗压(拉)柱断面为2根[28a槽钢拼组的箱形结构,其底板与大龙骨焊接,连接板与钢护筒焊接采用双面角焊缝,焊缝高20 mm。

3.2 拼装下沉钢吊箱施工

3.2.1 拼装下沉钢吊箱施工工艺

工艺流程:施工准备→钢护筒焊接牛腿→底承系统安装→焊接第一节侧板→安装下沉、导向定位系统→拆除临时牛腿→下沉第一节侧板→第二、三节侧板安装下沉→内支撑安装→灌注封底混凝土→抽水、清基、凿桩→绑扎承台钢筋→浇筑承台混凝土。

3.2.2 拼装下沉钢吊箱施工

(1)加工钢吊箱

为保证钢吊箱的加工精度,在河岸上找一较为宽阔的场地,压实并用水泥砂浆抹平,用钢板、型钢搭设简易的工作平台,在其上放样加工。钢板下料采用剪板机和自动切割机。

(2)钢吊箱安装前准备工作

调查水文资料,掌握桥址处吊箱施工期的水位预报资料(高潮低潮水位),在吊箱安装前2~3 d昼夜连续实测水位变化情况,并作比较分析。对水中墩现有桩护筒的实际位置(包括倾斜度)准确测量绘图,施工平台钢管桩的位置也要考虑是否影响吊箱的安装、下沉,调查承台处是否有影响吊箱施工的其他障碍物。做好拆除钻孔桩平台的工作,准备好吊箱吊装的平板驳船、25 t吊车及8台液压千斤顶(4台备用)。

(3)吊箱安装及下沉

①陆地用25 t汽车吊机将底模装在1台8 t长板汽车上运至河边码头,吊车卸车装船。

②在平板驳船上搭设支架,按相对位置先放托梁再放平底板,其平整度及各部尺寸符合要求后,将吊点焊在底板上。将底板运至墩位,然后平稳吊装到已焊好在钢护筒的胎架上。

④拼装侧板应从长边开始,顺序延伸,最后拼装短边方向侧板并合龙。在未合龙之前,每边侧板应与龙骨焊接4~6道拉筋。侧板与侧板、底板、龙骨的对接焊缝均为一级焊缝。

⑤在底板上焊接第一段抗压(拉)柱,同时安装上部吊杆的锚梁、锚具及垫板,准备下沉作业。吊杆为下沉吊箱的生根受力部件,材料为φ32 mm精轧螺纹钢筋,可多次使用。

⑥下沉前仔细检查上承系统安装的牢固性,然后拆除底模胎架,完成第一次吊箱受力的转换。下沉工艺顺序:首先拧紧下螺母,松开上螺母,然后由专业人员一起给油使4台千斤顶同时工作,油泵操作应使油压均匀缓慢上升,油压表不得有大范围的波动。待千斤顶达到伸出范围后(每次不得大于20 cm),在两边竖向支撑上填加同样厚度的钢垫板,然后拧紧上螺母,松开下螺母,准备回油,千斤顶回油锁定时也应缓慢均匀下降,不得直接回零。反复循环上述操作,直至钢吊箱下沉到指定高程后,进行下一道工序施工。下沉工序示意见图3。

图3 下沉工序示意

⑦按上述工序完成第二、三节钢吊箱的安装及下沉,当钢吊箱下沉到设计高程时,将抗压(拉)柱与钢护筒进行焊接,确保焊缝质量后,拆除上承系统运至下一个钢吊箱施工地点,完成第二次钢吊箱受力的转换。

⑧内支撑的安装顺序:首先焊接下道内支撑的2根通长支撑(水流方向),然后焊接6根短支撑(顺桥方向),最后将中间的2根“V”形支撑和2根“X”形支撑焊接到通长支撑上。同样将上道内支撑体系焊接固定后,用角钢将上下两道支撑组成竖向桁架,便可将上下内支撑形成一体,确保钢吊箱侧模的牢固稳定。

⑨吊箱下沉到位后,将拉压柱与钢护筒的顶端焊接,以承受钢吊箱及封底混凝土、封底平台的重力,并传递给钻孔桩。

3.3 吊箱封底

(1)因吊箱底板预留孔与桩基钢护筒有一定的间隙,为保证封底混凝土的质量,在吊箱安装完毕后,沿钢护筒外缘设两块半圆环形钢板,并用水泥袋缠绕钢护筒外缘,确保灌注时不漏浆。

(2)采用3组贝雷梁作为主梁,间距120 cm的I25a型钢为分配梁,搭设封底平台并在顶面按图4所示预留出灌注点位置。以厚度为10 cm的木板铺面,采用移动式导管灌注水下混凝土。

图4 钢吊箱封底混凝土灌注点布置

(3)每个灌注点首次灌注时大料斗内的混凝土量必须保证不小于6 m3,导管距钢吊箱底板距离为20~30 cm。每次灌注后必须测量、记录灌注点3 m范围内混凝土上升高度,当上升高度达到70~90 cm时可转入下一灌注点施工,两个大料斗由两边向中间依次施工,保证灌注混凝土的连续性。

(4)在低水位时抽水检查封底混凝土的质量,如有漏水可用水泥袋进行堵漏。

(5)将拉压柱与护筒底部焊接成整体,此时拉压柱受压,并将力传递给钻孔桩。

(6)切除吊箱内钢护筒和拉压柱,封底混凝土表面凿毛,清理干净,清除吊箱内积水,进行下步施工。

3.4 承台施工

按设计要求绑扎钢筋后分层浇筑承台混凝土,用混凝土输送泵浇筑,插入式振捣棒捣固。当混凝土达到一定设计强度时浇筑上一层混凝土。浇筑混凝土自中心开始对称向两端延伸,以保证钢吊箱及下一层混凝土均衡受力。

3.5 吊箱拆除

吊箱拆除施工与拼装下沉施工工艺基本相同,但施工顺序相反。

(1)当承台混凝土达到设计强度100%后,拆除钢吊箱内支撑。拆除前,在加台与钢吊箱侧壁板间安装支撑,支撑安装稳定后,开始割除内支撑。先将下层支撑全部割除,1 h后,观察钢吊箱侧壁板是否有变形现象,如有变形及时处理;没有明显变形则继续将上层内支撑中间两道十字支撑割除;其余内支撑在拆除侧板时一并拆除。

(2)侧板应先拆除短边,然后拆除长边。首先在侧板上焊接吊点,并用平板驳船上25 t吊车吊住侧壁板,防止其移动或掉落;然后让潜水员将水中侧板上的焊缝按从下到上的顺序逐一烧开;潜水员将焊缝全部烧开并远离钢吊箱后,将侧壁板吊装到运输船运至码头,汽运出场解体。

(3)吊箱拆除时不应使承台混凝土受到损伤,并减少材料的破损。

(4)吊箱拆除材料运至指定位置,分类整齐摆放。

4 质量控制

(1)建立健全质量保证体系,进行全工序质量控制。

(2)钢吊箱加工的几何尺寸允许误差±5 cm,连接采用一级焊缝,并做焊缝检测试验,确保钢吊箱拼装精度。

(3)承台中线允许误差10 mm,为确保承台中线准确,吊箱的几何尺寸每边各加大100 mm,避免因钢护筒的中线偏差而造成承台中线的偏差,下沉时严格控制其中线、水平偏差。

5 结论

针对曹妃甸特大桥区域地理位置、地质情况、水文特点等实际情况,经过缜密计算和专家论证,对钢吊箱结构设计和分步下沉工艺改进,填补了国内空白。以该技术为内容之一的“海域铁路工程综合施工技术”通过了中国铁道建筑总公司科技成果评审,该技术丰富了钢吊箱施工模式,简化了施工工序,压缩了施工周期,节省了钢吊箱内的承台模板,取得了良好的社会效益和经济效益,可在类似海域桥梁施工中推广应用。

[1]张 鸿,刘先鹏.特大型桥梁深水高桩承台基础施工技术[M].北京:中国建筑工业出版社,2005.

[2]欧阳效勇,任回兴,徐 伟.桥梁深水桩基础施工关键技术——苏通大桥南塔基础工程施工实践[M].北京:人民交通出版社,2006.

[3]孟金强,崔俊青,韩跃国.曹妃甸特大桥钢吊箱围堰施工技术[J].铁道标准设计,2009(6):76-78.