感潮段公路桥梁钢吊箱围堰设计与施工

■颜永德

(泉州市公路事业发展中心直属分中心,泉州 362000)

随着公路桥梁工程施工技术日趋成熟,钢吊箱围堰结构在深水基础施工中被广泛应用,特别是在受水环境等影响较大的区域。 钢吊箱的设计、制造及安装,将很大程度上影响桥梁结构的质量和寿命[1-3]。以泉州大桥主跨为344 m 预应力混凝土变截面箱梁的承台施工为例,通过有限元软件对钢吊箱的受力情况进行模拟,研究单壁钢吊箱围堰设计和安装施工的应用[4-5]。

1 工程概况

泉州大桥全桥共设置五联,第一联为(4×32)m 预应力混凝土等高箱梁,第二联为(34.5+5×55+34.5)m预应力混凝土变截面箱梁,第三、四联为(2×32+2×33.5)m 预应力混凝土等高箱梁,第五联为(3×32)m预应力混凝土等高箱梁。 下部结构采用双柱方墩,钻孔灌注桩基础;桥台采用U 型台,钻孔灌注桩基础。

主桥(34.5+5×55+34.5)m 预应力混凝土变截面箱梁,箱梁断面采用单箱三室结构,箱梁高按照二次抛物线变化由0#块3.6 m 渐变至跨中2.0 m。 主桥主墩6#~9# 位于晋江干流水中,其中承台顶标高为+0.700,底标高为-3.300。本工程桥位所处晋江河道,多年平均高潮位+4.21 m,50 年一遇最高潮位+5.040 m,近年最高洪水位+4.620 m;多年平均低潮位-2.120 m。 水中承台施工需要采用钢吊箱围堰施工辅助。

2 钢吊箱围堰结构设计

2.1 钢吊箱设计

2.1.1 钢吊箱结构形式选择

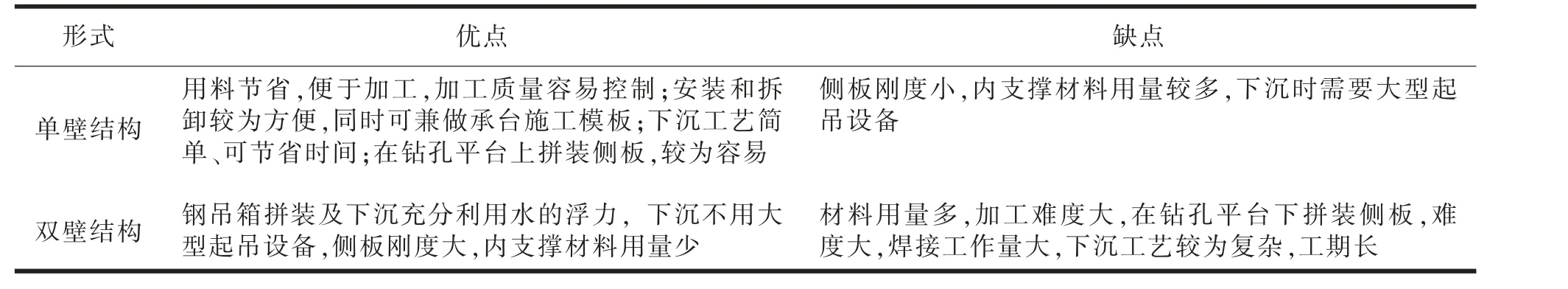

钢吊箱作为承台施工时的临时挡水结构设施和模板结构,在对比单壁和双壁钢吊箱结构的优缺点(表1)后,本项目决定采用单壁钢吊箱围堰。

表1 钢吊箱单壁和双壁结构优缺点比较

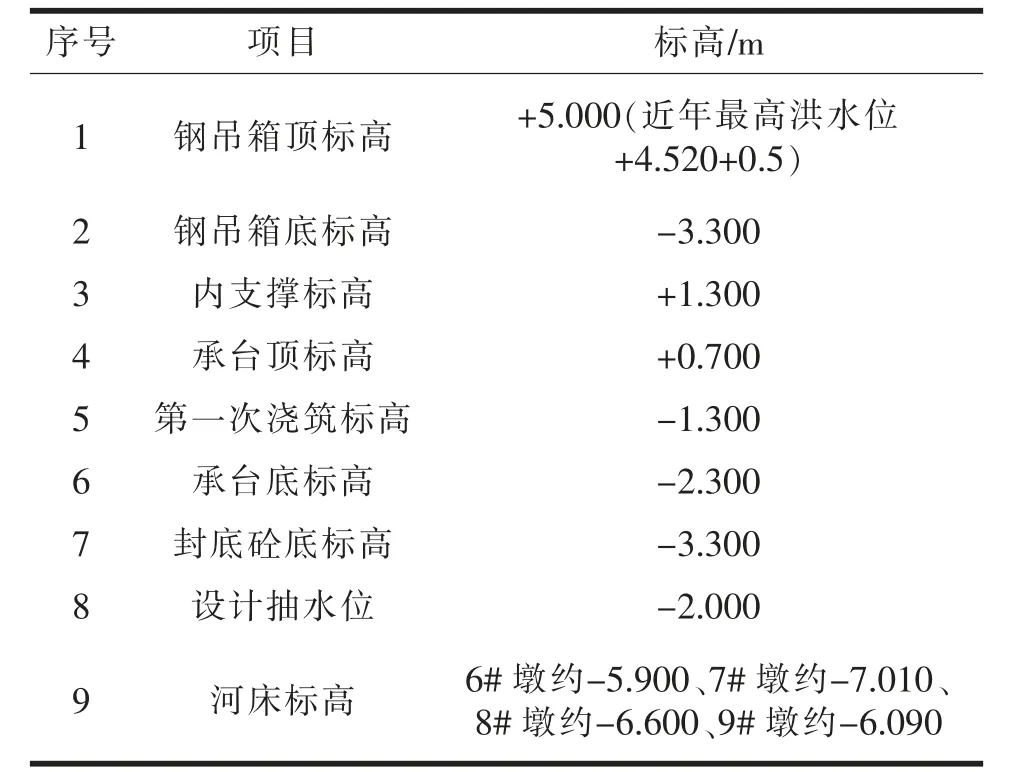

2.1.2 钢吊箱设计参数

钢吊箱的组成部分包括侧板、底板、内支撑、围檩、连通管、悬吊系统等。 钢吊箱采用单壁式结构,根据承台的大小进行平面尺寸设计,同时钢吊箱兼做承台的模板。 钢吊箱高8.5 m,分2 层安装2 道内支撑设计。面板采用8 mm 厚的钢板,横向背楞采用∠140×90×10,局部采用H 型钢加强;上层竖楞采用H450×200×9×14,下层竖楞采用H600×300×12×20。底模采用“底包侧”方案,较平面尺寸宽30 cm,便于侧模铺装(表2)。 封底混凝土为1.0 m 的C35 水下混凝土。

表2 钢吊箱设计参数

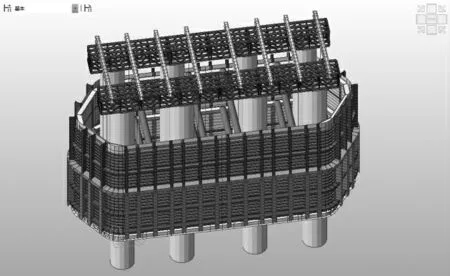

2.2 有限元建模

钢吊箱采用MIDAS 整体建模计算, 以不同工况验算钢吊箱侧板、底板、悬吊系统及内支撑等部分,模型见图1。

图1 钢吊箱围堰结构有限元模型

2.3 计算内容及工况与荷载组合

荷载种类:钢吊箱结构自重、封底混凝土自重、静水压力、水浮力。

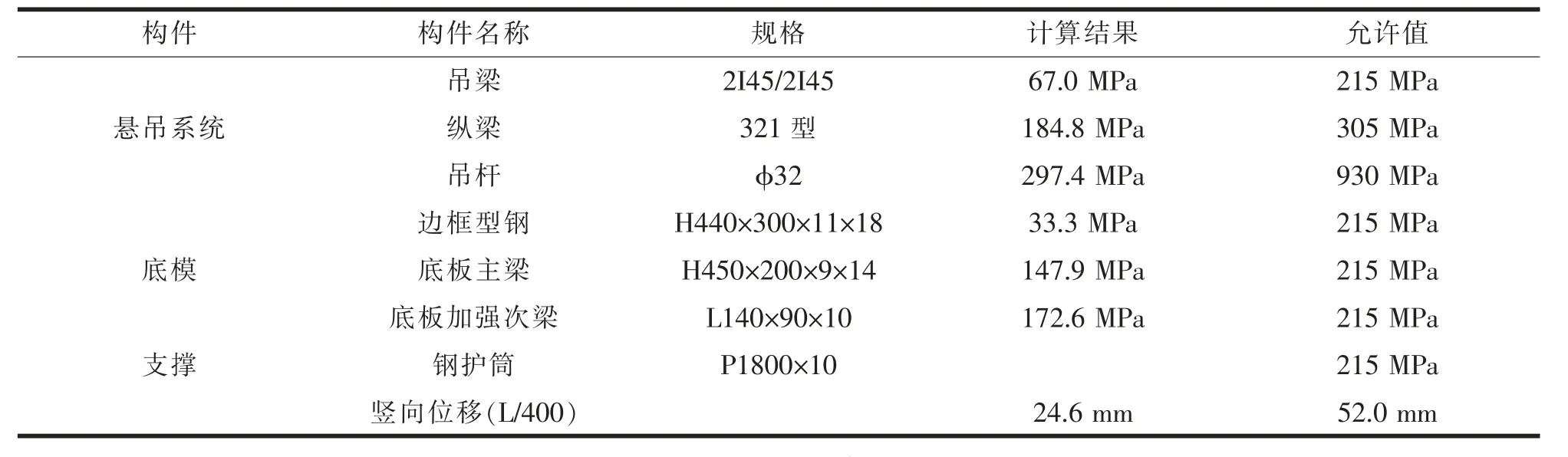

2.3.1 工况一钢吊箱下放吊点为12 个,荷载组合:钢吊箱结构自重。 验算悬吊系统和底板系统,结果见表3。

表3 工况一计算结果

2.3.2 工况二

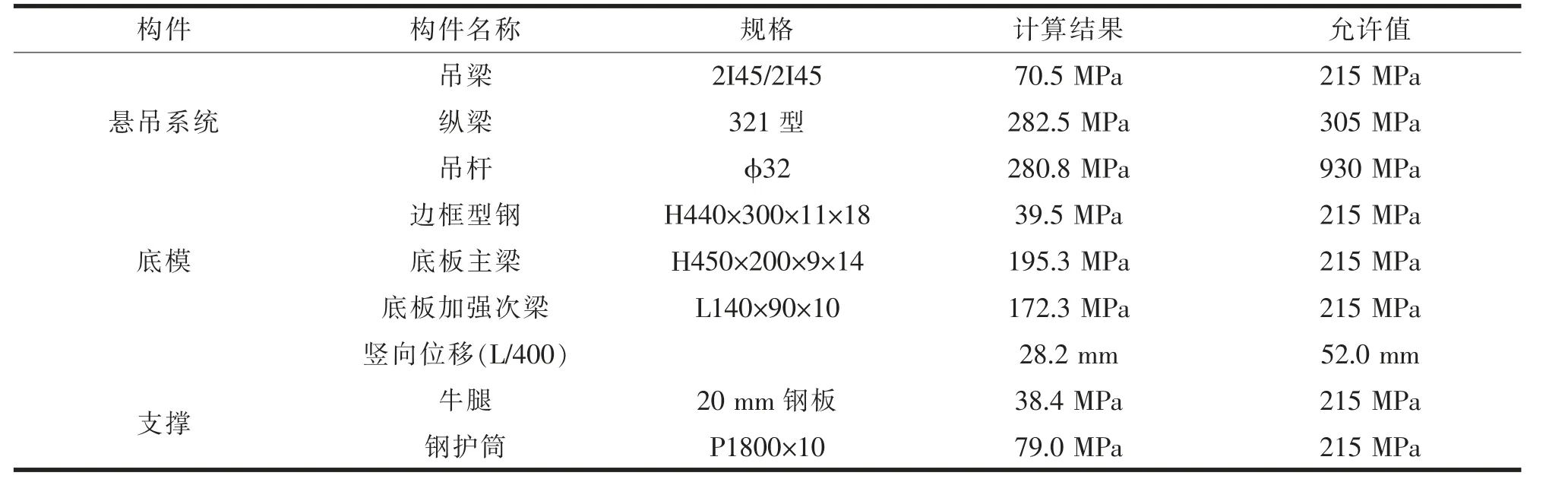

最低水位时,封底浇筑完成后,混凝土未终凝前浇筑封底时吊箱吊点为28 个,荷载组合:钢吊箱结构自重+封底混凝土自重+水浮力。 验算:悬吊系统;底板系统;拼装平台牛腿,结果见表4。

表4 工况二计算结果

2.3.3 工况三

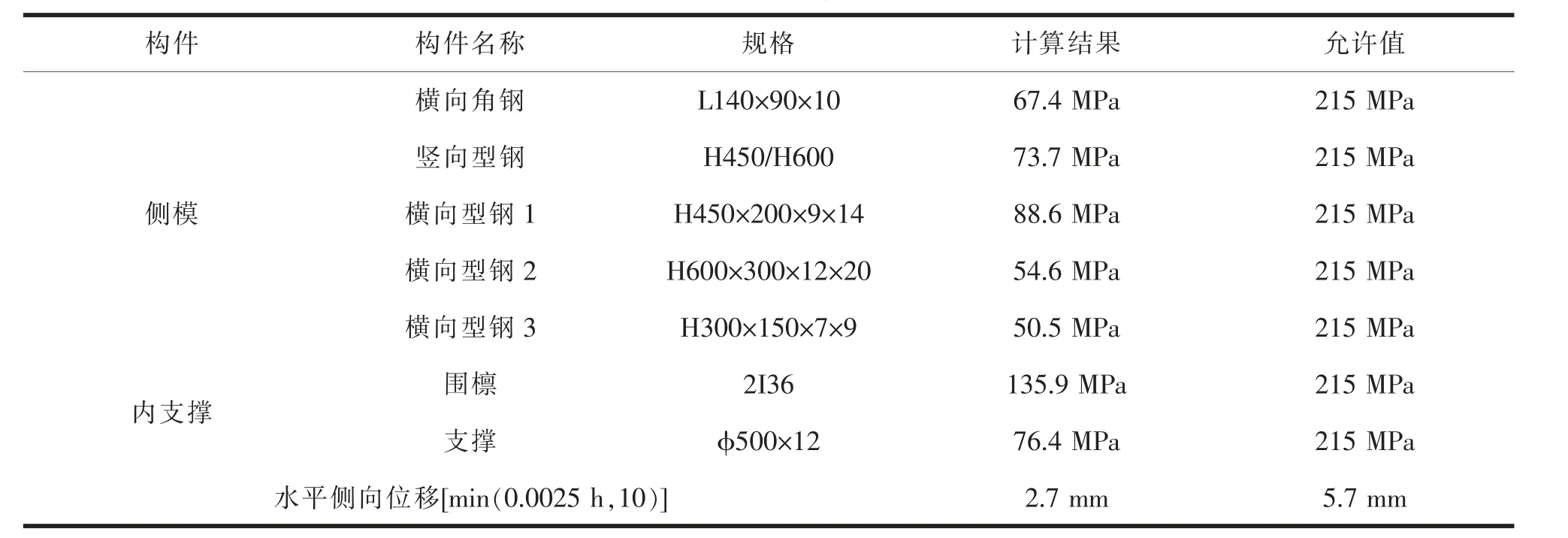

最高水位时,钢吊箱内抽水后浇注承台混凝土前,荷载组合:最高水位静水压力。 验算:侧模系统;内支撑,结果见表5。

表5 工况三计算结果

2.3.4 工况四

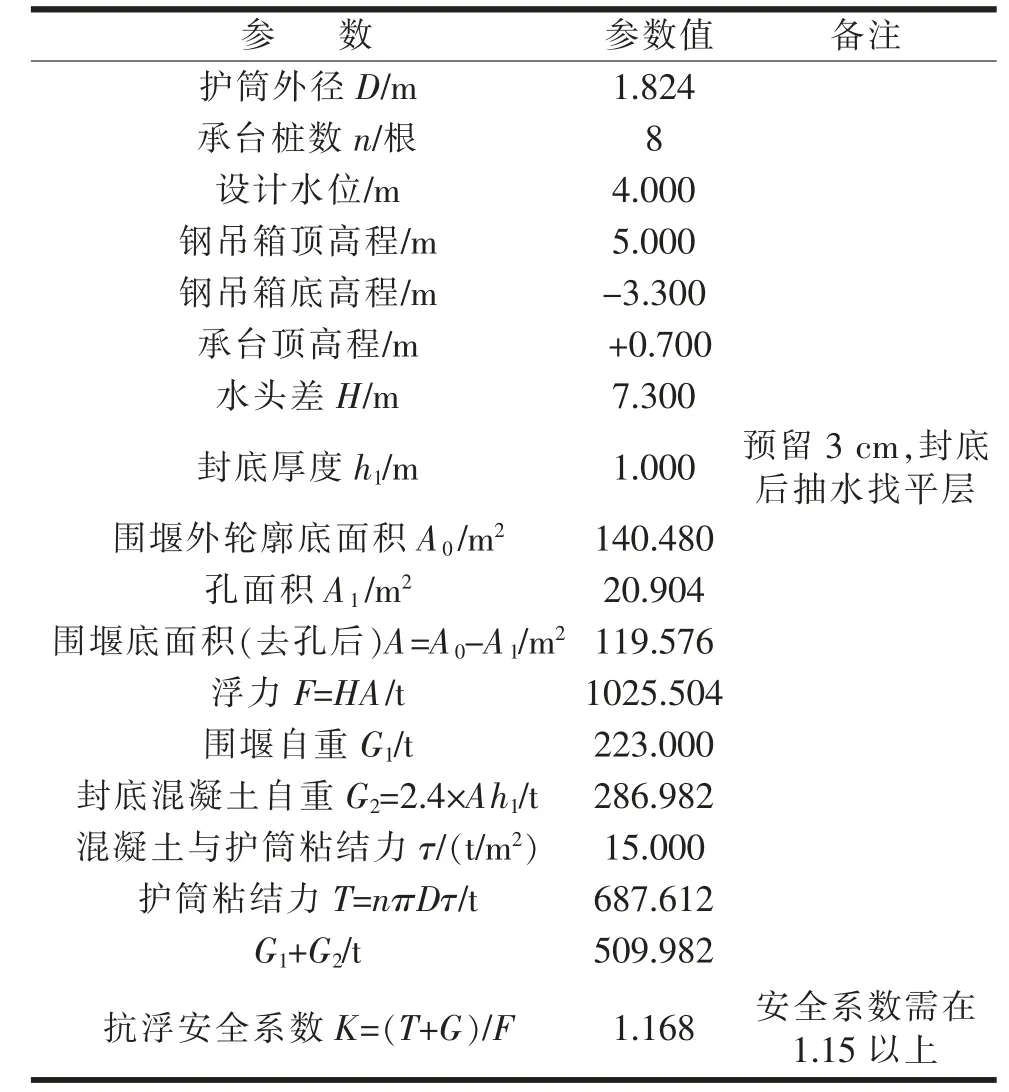

封底混凝土成型,抽水。 安装承台钢筋,先浇筑承台第一层混凝土,厚度为1 m。承台砼浇注完毕还未初凝,潮水退至设计最低潮,承台完全靠封底砼与钢护筒间的摩擦力承重。

根据持续的水文观察, 2021 年8 月最高潮位+3.300,最低潮位为-2.000。 按照最高潮位水位为+4.000 计算主墩钢吊箱的抗浮情况,结果见表6。经验算抗浮安全系数为1.168,在规范要求的范围内。若按照+3.300 潮位验算,安全系数在1.292,总体偏安全。

表6 工况四计算结果

2.3.5 工况五

第一次混凝土浇筑完成后,待其达到设计强度后,潮水退至设计最低潮位,浇筑二次混凝土。

与工况四相比较,此工况钢吊箱各构件应力均不是最大应力,故此工况不为钢吊箱结构的控制工况。 承台二次浇筑主要考虑第一次浇筑时混凝土冲切临界截面的最大剪应力τmax, 以及在承台原设计下网片钢筋也可增加冲切承载能力。

3 钢吊箱施工技术

3.1 钢吊箱拼装

钢吊箱在各个构件安装完成后,在加工场内试拼验收,确保尺寸符合设计要求后方可进场。 在加工场内按照现场的安装环节,从底板到侧板再到内支撑的拼装顺序演练(图2、图3)。 安装工艺流程见图4。

图2 钢吊箱试拼环节

图3 钢吊箱底模安装

图4 钢吊箱安装流程

3.2 钢吊箱定位、下放

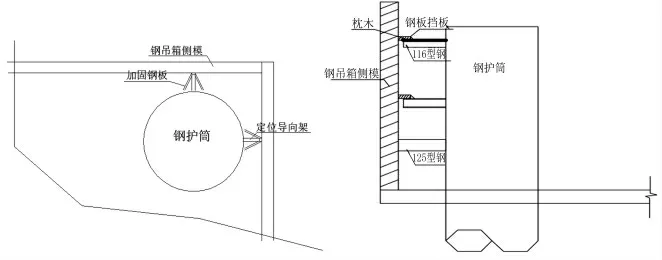

为确保钢吊箱下放后的平面位置和垂直度,在吊箱周围四角的钢护筒上分别设置上下两层限位导向装置,用以保证钢吊箱下沉过程中的平面位置,如若下放过程中存在偏差,将通过手拉葫芦来调整平面位置。 钢吊箱下放到位后,在低水位时,通过焊接吊箱侧壁与钢护筒来固定平面位置(图5),防止钢吊箱因汛期水位涨落或水流力影响而移位。

图5 定位导向装置示意图

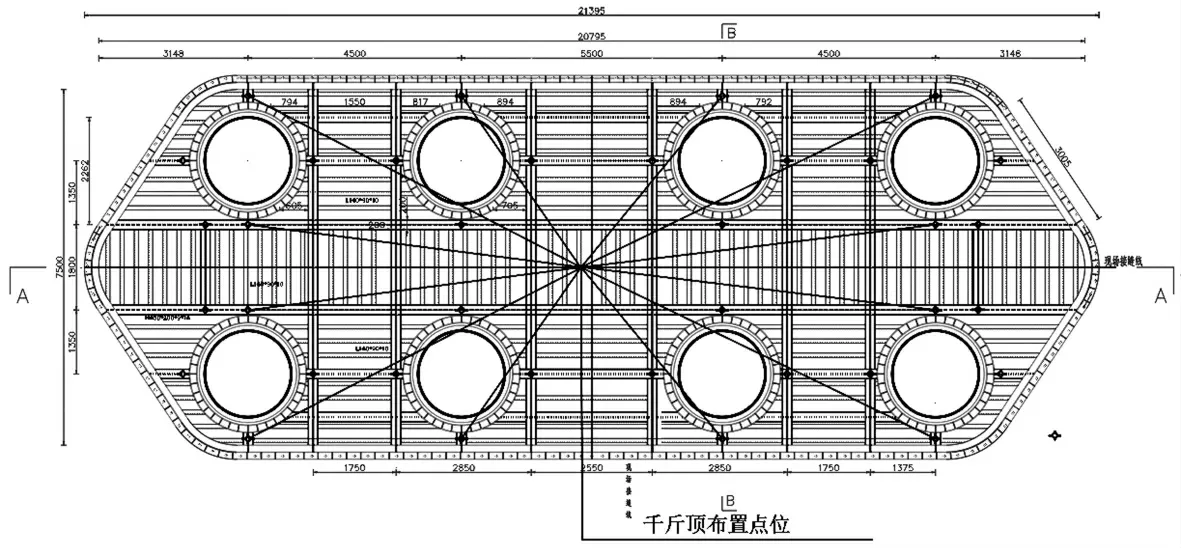

钢吊箱有36 个下放吊耳点,其中采用12 个吊耳点下放,且使用60 t 穿心式千斤顶,在千斤顶下面设置35 cm 高的撑脚。千斤顶布置形式见图6,其余没有布置千斤顶的底托梁通过精扎螺纹钢锁定在贝雷桁架上,将底板与侧模连为整体。 钢吊箱在下放前,同步顶升千斤顶,将钢吊箱脱离钢护筒上焊设的牛腿,同时割除拼装牛腿,按15 cm 调节每个千斤顶的行程,同步下放千斤顶。

图6 千斤顶布置点位

3.3 钢吊箱封底

3.3.1 底板堵漏、钢护筒和底板清理

在钢吊箱下放到指定位置后,由潜水员采用厚1 cm、宽15 cm、内径比钢护筒外径大2.5 mm 的2 个半圆弧形夹板,潜入水中堵漏,具体大小根据现场实际情况调整。 封堵夹板安装完成后,为防止漏浆,在封堵板与钢护筒之间的小缝隙中塞入细袋装砂或水泥砂浆。 在封底混凝土浇注前,需彻底清除钢护筒上的粘结物和锈斑,及底板上的沉积物。

3.3.2 封底混凝土浇注

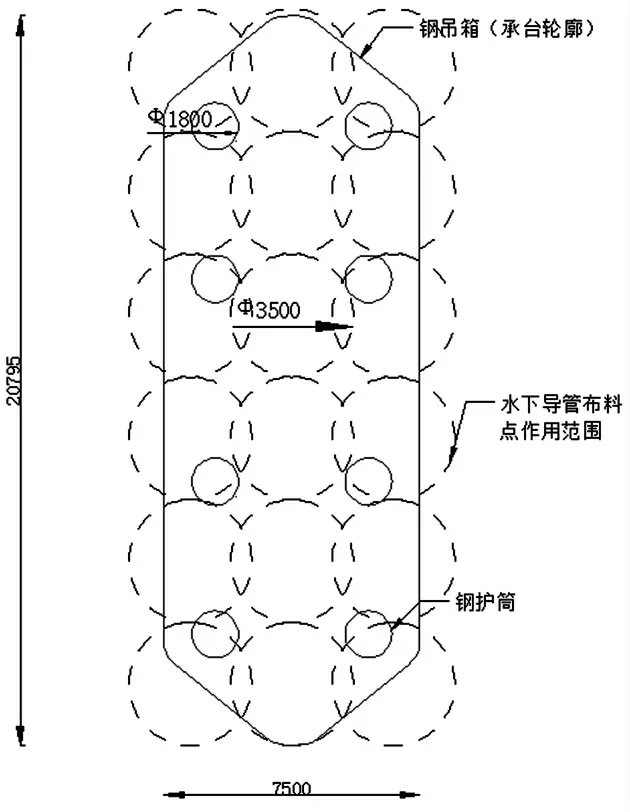

封底混凝土采用为C35 混凝土, 封底高度为1.0 m,钢吊箱封底混凝土体积144.74 m3。采用刚性导管和泵送混凝土的方法进行浇筑封底混凝土,结合实际情况,考虑到钢护筒布置的影响,以每个布料点作用半径3.5 m 的范围来布置混凝土导管。 水下导管布置点按照不少于18 个点布置(图7)。采用储料斗法来灌注混凝土, 多导管分期分批进行灌注,一次浇注至设计标高。

图7 水下导管布置示意图

3.4 钢吊箱抽水

封底砼强度达到设计要求后,利用水泵进行钢吊箱抽水施工。 在抽水施工过程中,考虑到围堰的受力状况将持续不断地转变为最不利状态,因此当抽水达到支撑设置标高时,须维持水头差检查吊箱结构,没有问题时方可继续抽水。

3.5 钢吊箱加固措施

为保证整体的稳定性以及平面位置,钢吊箱落位后,利用桩基平台剩余的螺旋和栈桥进行定位加固。 钢吊箱在下放到位后,可采用20a 槽钢,在附近螺旋管上上下锁定3 道。

3.6 钢吊箱质量验收

钢吊箱的设计、加工制造及下放严格按照GB/T 51295-2018《钢围堰工程技术标准》和JTG/T 3650-2020《公路桥涵施工技术规范》等规范标准执行。 力学指标满足受力要求,所采用的焊接材料、焊接方法、工艺规程、预处理、焊后处理及检验指标等,均满足规范要求。

4 结论

针对感潮河段桥梁施工的特点,为了实现承台的无水施工,设计并加工制作了钢吊箱,利用落潮期间水位较低的时机,安装钢吊箱底模,并进行封底,钢吊箱侧模可循环利用。 针对不同的工况,利用有限元软件对钢吊箱的受力情况进行建模和分析,对钢吊箱悬吊系统、底模及支撑等进行了设计和计算。 本项目目前已顺利完成部分承台,相关经验可为项目后续承台和其他感潮河段钢吊箱围堰的施工提供参考。