劲性复合桩在软土地基中的应用分析

■林江镇

(漳州市古雷交通发展有限公司,漳州 363216)

劲性复合桩是由散粒桩、柔性桩和刚性桩中的2 种或3 种复合而成的新桩型。 较为常见的是在湿喷水泥桩(外芯)未硬凝时,在其中打入预制桩(内芯)或先施打预制桩,后在桩周进行注浆,形成竖向劲性复合桩。 预制桩的打入不仅可以提高水泥土体的刚度和强度,对桩周土体还具有挤密作用,而水泥土体可为预制桩提供侧摩阻力,进一步提高单桩承载力,形成强度较高的复合桩。 竖向劲性复合桩目前主要应用于我国上海、江阴地区,用于处理沿海软基土层。 其中,竖向劲性复合桩MC 桩沉降量小,同体积具有更高承载力。 通过国内外学者对预制竖向劲性体在软土地基中的应用试验可知:增加竖向劲性体的桩基长度或横截面面积时,竖向劲性体的极限承载力也会增加[1];长径比对竖向劲性体的极限承载力和沉降量影响突出[2];围箍材料可提高劲性水泥组合桩承载力的作用[3];劲性水泥搅拌桩中竖向力主要由芯桩承担,水泥土承担的竖向力可忽略不计[4]。 综上所述,本文通过静载试验对预应力混凝土预制管桩、水泥土钻孔灌注桩及竖向劲性复合桩这3 种软土地基处理方案的受力性能进行分析比较,以选择最适合在软土地基中的施工方案。

1 工程概况

漳州沿海大通道(滨海一级疏港公路)漳浦段位于福建省漳州市,是福建沿海大通道的重要组成部分,全长共75.71 km。 其中第LJ-11 合同段位于漳州市漳浦县古雷镇,起于古雷港经济开发区规划西侧边界,终于本项目路线终点(沙溪镇),起讫桩号为K106+328~K108+700, 长2.37 km, 跨越乌桥港。 公路等级为一级公路,设计速度80 km/h,路基宽度为32 m。

据本项目地质勘察得知,第LJ-11 合同段道路沿线为冲海积小平原,下部土层中有厚度不均的淤泥和淤泥质土,为本项目的主要不良工程地质软弱层。 本项目自上而下土层分布情况如图1 所示:(1)素填土层厚0.3~0.5 m;(2)淤泥厚4.7~6.6 m;(3)亚粘土厚1.1~1.4 m;(4)淤泥质土厚2.6~3.2 m;(5)砂土厚0.9~1.6 m;(6)卵石厚1.2~1.5 m;(7)全风化花岗岩厚0.8~1.0 m;(8)中风化花岗岩(持力层)。 软土工程地质性能差,属软土地基,一般不宜作为公路路基直接持力层,因此需进行软土地基加固处理。 软土地基处理方案考虑采用复合地基处理,处理方法有预制预应力混凝土预制管桩加固、 水泥土钻孔灌注桩加固和劲性复合桩加固,应根据受力性能、经济性和施工质量比较,选择最优加固桩型。

图1 项目地质分布示意图

2 试验设计

2.1 试验方案

为分析预应力混凝土预制管桩、水泥土钻孔灌注桩、劲性复合桩这3 种不同桩基加固型式在地基处理中的受力情况,采取试验方法进行分析。

2.1.1 试验构件设计

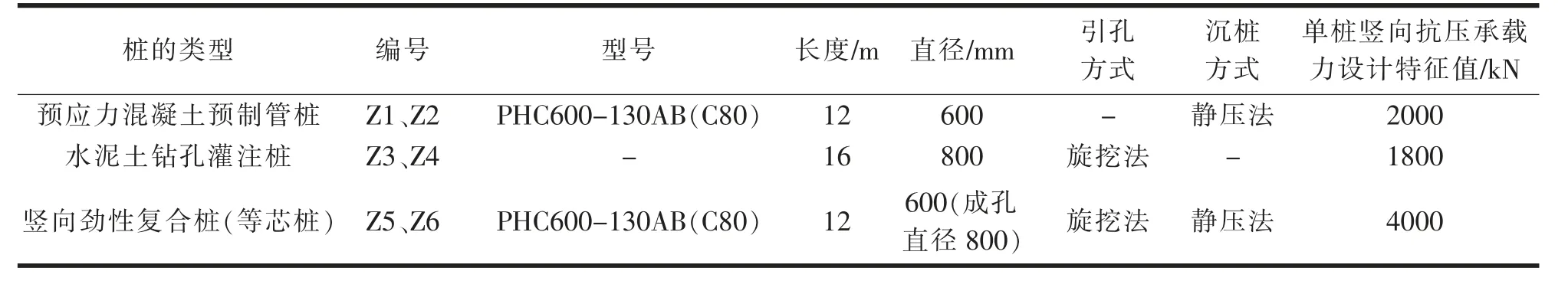

本次加固桩型对比试验对3 种不同桩型各设计2 根试件进行静载试验。 混凝土预制管桩直径为600 mm,编号为Z1、Z2;水泥土钻孔灌注桩成孔直径为800 mm,编号为Z3、Z4;劲性复合桩桩芯采用直径600 mm 预制管桩,成孔直径为800 mm,编号为Z5、Z6。 以上试验桩桩底均位于中分化岩层。 试件具体参数如表1 所示。

表1 不同桩型施工方案的加固桩基试验参数

2.1.2 试验构件制作

利用压桩机对预应力混凝土预制管桩进行静压成桩, 具体施工流程为: 压桩机就位→吊装喂桩→桩身对中调直→压桩→终止压桩→切割桩头。沉桩过程应注意控制桩身竖直度, 避免桩身倾斜,平稳沉桩至设计标高。 钻孔灌注桩利用旋挖钻引孔,具体施工工艺流程为:护筒埋设及泥浆制作→钻机就位→成孔→停钻→清孔→灌注水泥土。 钻孔过程应注意避免塌孔, 水泥土灌注后应及时养护。竖向劲性复合桩利用旋挖钻成孔与静压机沉桩共同结合成桩,应在外芯水泥土凝固之前及时将内芯桩植入。

2.1.3 试验数据采集

由于桩基加固土体主要增强地基强度与刚度,即承载力与沉降,因此需对加固试验桩采集的数据包括:承载力、单桩总沉降量、每毫米沉降量对应的每平方米桩身材料可承受荷载值。

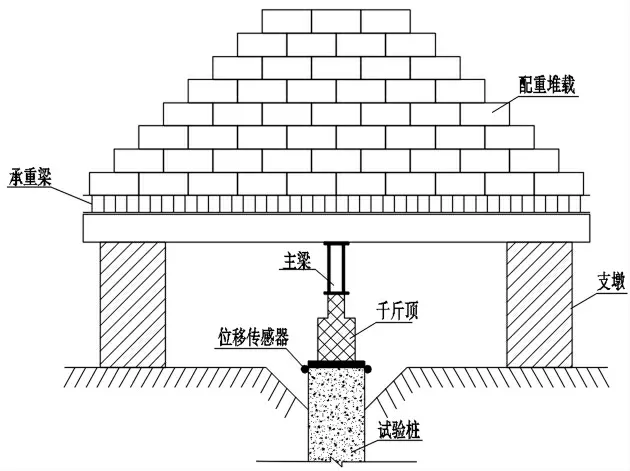

2.2 试验加载

试验采用配重块进行分级加载,加载方式如图2所示。 第一级加载荷载为800 kN,此后每级递增400 kN。每级荷载施加后,需进行数据采集,每级荷载一施加便开始第一次采集,此后每隔15 min 进行1 次数据采集。 当沉降趋于稳定时,再进行下一级加载。

图2 试验加载示意图

3 试验结果分析

3.1 承载力与沉降对比

根据试验结果,预应力混凝土预制管桩最大竖向荷载加载量为4000 kN, 水泥土钻孔灌注桩的最大竖向荷载加载量为3900 kN, 竖向劲性复合桩最大竖向荷载加载量为8000 kN,3 组静载试验的加载量与沉降量关系如图3 所示。 可以看出,在相同荷载作用下,竖向劲性复合桩的沉降量小于预应力混凝土预制管桩和水泥土钻孔灌注桩,说明竖向复合桩的控制沉降量性能相对两者更好。

图3 3 组静载试验的加载量与沉降量关系

3 组静载试验结果如表2 所示。可以看出,竖向劲性复合桩所承受的最大荷载约为预应力混凝土管桩和水泥土钻孔灌注桩的2 倍;竖向劲性复合桩每毫米沉降量对应的每平方米桩身材料可承受荷载值分别是另外2 种桩型的3.19 倍和2.03 倍。

表2 不同桩型施工方案的静载试验结果对比

综上所述,通过预应力混凝土预制管桩与水泥土桩复合形成的竖向劲性复合桩,提高了桩基竖向承载能力并且很好地保持了沉降量少的优点,较好地综合了预应力混凝土管桩和水泥土钻孔灌注桩的承载力和沉降控制性能。

4 经济性与施工质量对比

4.1 经济性对比

在方案比选中,除了考虑构件性能,还需要考虑经济效益。 在漳州沿海大通道第LJ-11 标段中,填土高度4.7 m, 处理长度50 m, 处理路基宽度42.5 m, 采用预应力混凝土管桩处理地基时, 桩长12 m,间距按2.2 m 正方形布置,共布置525 根;采用水泥土钻孔灌注桩处理地基时,桩长16 m,间距按照1.5 m 正方形布置,共布置1066 根;采用竖向劲性复合桩处理地基时,桩长12 m,间距按3 m 正方形布置,共布置300 根,总桩长3600 m。从施工方的竞标报价中,对比3 种桩体的经济性,如表3 所示。 可以看出,水泥土钻孔灌注桩的单桩造价与成桩总造价均为最高,为较不经济桩型;竖向劲性复合桩的单桩造价较预应力混凝土预制管桩高68%,但其布置间距大,所需根数少,成桩总造价较预应力混凝土管桩低约4%。 因此竖向劲性复合桩具有较好的经济优势,可节省造价。

表3 不同桩型施工方案的经济性对比

4.2 施工质量对比

根据土层土体分布情况可知,因存在密实性砂层, 采用预应力混凝土管桩将产生较大的挤土效应,对周围环境影响大,且容易出现桩身倾斜以及因未能打入硬质岩而导致承载力不足,造成材料上的浪费;水泥土钻孔灌注桩因需现场施工,在成孔过程中常出现钻孔偏差、塌孔、缩孔以及桩身夹泥等现象,成桩质量不易掌握;劲性复合桩是采用水泥搅拌桩(外芯)包裹预应力混凝土管桩(内芯)的结构形式, 外包的水泥搅拌桩可提供桩身摩阻力,且可保证预应力混凝土管桩的桩身保持竖直不倾斜,桩身摩阻力及竖直的桩身可更充分发挥预应力混凝土管桩的承载力,施工质量可控。

综上分析可知,竖向劲性复合桩的承载性能和控制沉降量性能优于水泥土钻孔灌注桩与预应力混凝土管桩,且在竖向劲性复合桩与预应力混凝土管桩造价相差不多的情况下,竖向劲性复合桩的受力性能优于预应力混凝土管桩且施工质量可控,更能适应不同的地层,综合来看是一种高性价比的桩型。

5 结论

针对漳州沿海大通道第LJ-11 标段中存在的软土地基,通过对比预应力混凝土预制管桩、水泥土钻孔灌注桩及竖向劲性复合桩这3 种软土地基处理方案的竖向承载力、经济性和施工质量,得到以下结论:(1)竖向劲性复合桩的竖向承载力以及在相同荷载作用下沉降控制量性能更好;(2)竖向劲性复合桩单桩造价高但所需根数少,成桩总造价低,具有较好的经济优势,可节省造价;(3)竖向劲性复合桩因其外包水泥搅拌桩(外芯)可提供桩身摩阻力,可保证预应力混凝土管桩(内芯)的桩身保持竖直不倾斜,施工质量可控,更能适应不同的地层。 目前本工程项目已完工,根据完工验收报告可知,路面线形平顺,无塌陷等缺陷病害。 因此利用竖向劲性复合桩对漳州沿海大通道第LJ-11 标段软土地基加固取得了良好成效。