放射性焚烧灰碱激发胶凝材料固化体浸出实验

赵颜红,潘社奇,李长成,张洪滔

1.中国工程物理研究院,四川 绵阳 621900;2.中国建筑材料科学研究总院,北京 100024

核工业在生产运行中产生了大量的低中放可燃废物。焚烧处理是目前最有效的减容技术方法之一。废物焚烧产生的焚烧灰在最终处置前还需进行适当处理,以满足最终处置的要求[1]。水泥固化由于具有工艺简单、成本低、固化体的热稳定性和抗照性好等优点,是首选的处理方法之一。但由于水泥固化体中焚烧灰的包容量同灰的组成、性质有关,所以该技术存在如下不足:(1) 包容量小、增容系数大;(2) 当灰中混有PbO、ZnO、CuO等时,这些重金属氧化物能延迟水泥的水力学反应;(3) 当灰中混有Al、Zn、Sn和Pb金属时,水泥组分就会与这些金属发生反应致使固化物在放置中释放氢气,由此引起固化物发生裂隙、甚至使固化体破裂,对固化体长期稳定性造成隐患[2-3]。

碱激发胶凝材料主要由碱激发剂和粉煤灰、矿渣、钢渣、高岭土等两种或多种成分复合而成,在近年来受到了广泛关注。与普通硅酸盐水泥相比,碱激发胶凝固化材料具有强度高、抗腐蚀性能优异以及核素浸出率低等优点,更适合用于放射性废物的固化处理[4]。相关研究[5-7]表明,在硅酸盐水泥中掺加硅灰、矿渣、粉煤灰等混合材料能提高水泥固化体的机械性能、基体吸附和固溶能力,既增加对核素离子的滞留作用,同时又能改善固化体的耐久性。

本工作以矿渣为主要基材,添加熟料、粉煤灰和沸石等材料,采用水玻璃或硅(硫)酸钠激发剂制备碱激发胶凝材料,以开展放射性焚烧灰固化体浸出实验研究。

1 实验部分

1.1 实验材料

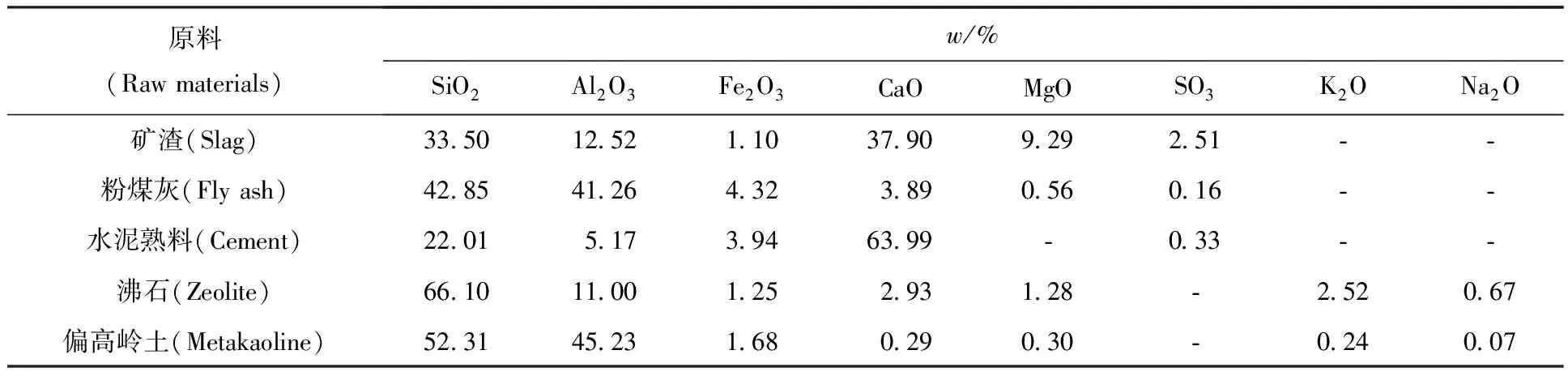

矿渣,北京首钢,密度2.89 g/cm3,比表面积392 m2/kg;粉煤灰,北京石景山热电厂,密度2.49 g/cm3,比表面积为427 m2/kg;熟料,北京琉璃河水泥厂,密度3.18 g/cm3,比表面积为350 m2/kg;沸石,河北赤诚县独石口镇,密度1.32 g/cm3,粒径0.074 mm;偏高岭土,焦作市煜坤矿业有限公司,灰色,密度2.70 g/cm3,粒径11 μm;乳胶粉,瓦克聚合物材料(上海)有限公司,瓦克5044;水玻璃,北京市红星广厦化工建材有限责任公司,模数m=1.4,w=50%;硝酸钡,北京化学试剂公司,化学纯;硅酸钠,北京市红星泡花碱厂,工业级速溶型粉状硅酸钠,模数为2.7;硫酸钠,北京化学试剂公司,工业级。其中,矿渣、粉煤灰、沸石、偏高岭土等主要材料化学组成列于表1。

表1 主要原材料的化学组成Table 1 Chemical composition of raw materials

1.2 主要仪器和设备

NJ-160A水泥净浆搅拌机,无锡建仪仪器有限公司;CDR-2型混凝土快速冻融试验机,北京燕科新技术总公司;TYE-300F型抗折抗压试验机,无锡建仪仪器有限公司;S4型X射线荧光仪,德国布鲁克公司;MINI20低本底α、β测量仪,法国堪培拉公司。

1.3 实验内容和方法

1.3.1模拟焚烧灰的制备 按照可燃核废物焚烧处理工艺,确定模拟废物的组成比例为:棉、化纤织物等约占75%(质量分数,下同);橡胶、树脂、塑料约占20%;纸、木等约占5%。按上述比例,配制了模拟非放可燃废物,先在空气中进行了初烧,随后将产生的含碳量较高的焚烧灰放入马弗炉中分批进一步进行焙烧,马弗炉温度控制在850~900 ℃,每次焚烧时间为20 min,每次焙烧完成后,称取质量并记录,如此反复多次,直至前后两次灰的总量不再减少为止,以便灰中的残碳量控制至最低。对制备模拟焚烧灰进行了分析,结果列于表2。

表2 模拟焚烧灰的化学成分Table 2 Chemical composition of simulated incineration ash %

1.3.2固化体制备 按实验设计配比称取各种原材料(精确至1 g),放入混料器内混料10 min,待用。按照规定的配方配置水泥浆,水泥浆直接倒入试模,用刮平刀抹平,制成φ50 mm×50 mm的圆柱体试验样品,并在(25±5) ℃、不受阳光直接照射的室内环境中养护28 d后,分别进行物理性能测试。

1.3.3模拟固化体性能测定

(1) 抗压强度

固化体抗压强度的测定按GB177“水泥胶砂强度检验方法”的规定进行。

(2) 抗冲击性

试验时,试样从9 m高处竖直自由下落到混凝土地面上,观测试样是否破碎(出现棱角小碎块和裂纹不作为破碎看待)。

(3) 抗冻融性

按照GB14569.1“低、中水平放射性废物固化体性能要求水泥固化体”的规定进行。

(4) 热稳定性

固化体在100 ℃下保持30 min,固化体表面无明显裂痕。

(5) 抗浸泡性

按照GB14569.1“低、中水平放射性废物固化体性能要求水泥固化体”的规定进行。

1.3.4固化体长期浸出实验 配方优选后,加入含铀焚烧灰,制备固化体,养护28 d后,按照GB/T 7023—86“放射性废物固化体长期浸出试验”的方法,在1 L聚乙烯塑料瓶内加500 mL去离子水浸泡试样进行试验,采用低本底α测量仪分析浸出液中的总α浓度。测试结果按下式计算:

(1)

(2)

1.3.5核素在固化体中扩散系数计算[8-9]核素在固化体向浸出液扩散的过程可近似为一种半无限介质反应过程。根据半无限大物体第一边界值的质量传递方程:

(3)

(4)

(5)

(6)

由实验数据,求出不同浸泡时间t下对应的B值,用平均法计算相应的B值,进而可求出核素在固化体中的扩散系数De。

2 结果与讨论

2.1 碱激发凝胶材料配方设计结果

碱激发矿渣水泥的主要水化产物是成分复杂的低C/S的C-S-H凝胶与沸石类矿物,本身就具有固化核素离子的性能。但是碱矿渣水泥存在开裂收缩严重、凝结时间较短的问题,因此采用引入粉煤灰及添加剂来优化其性能。

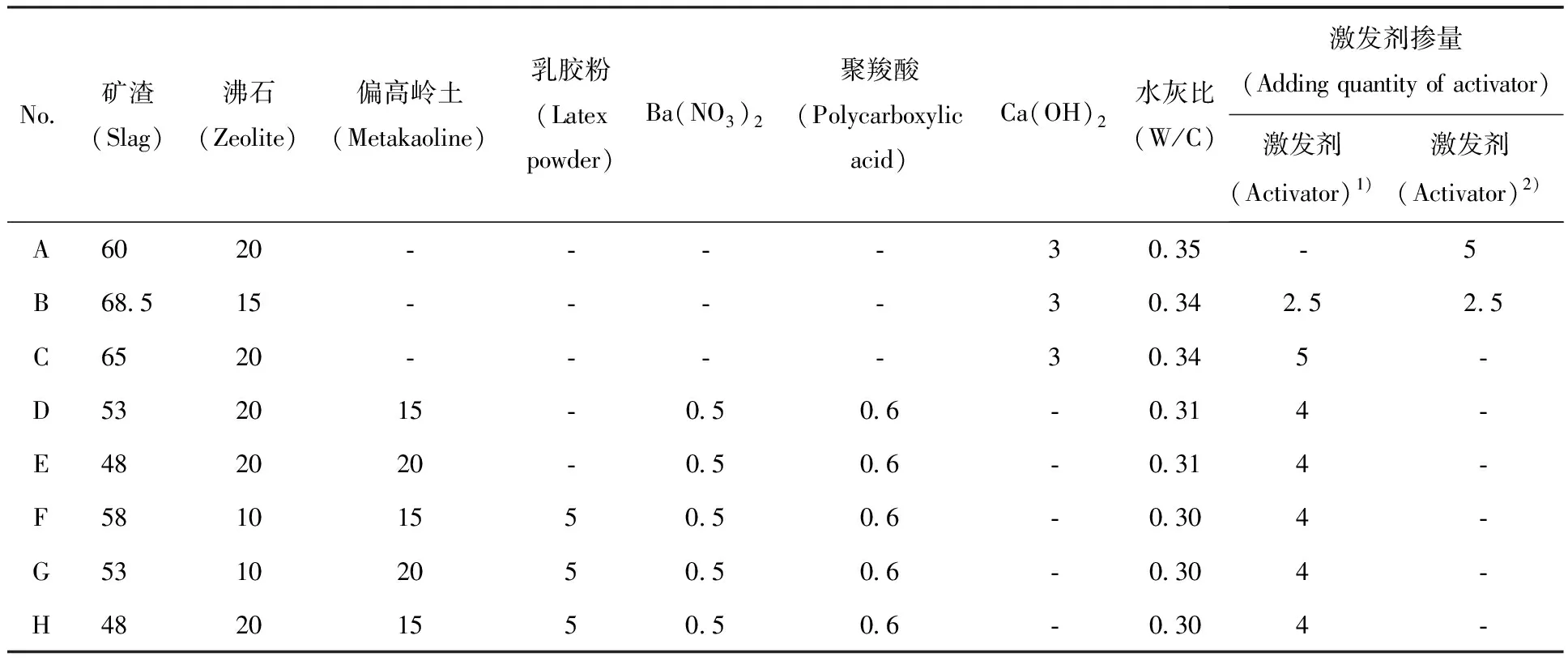

材料主要由矿渣、粉煤灰、沸石、偏高岭土、乳胶粉、水泥、氢氧化钙等成分组成。激发剂分别选用了液体水玻璃激发剂(水玻璃模数m=1.4,以Na2O计)以及硫酸钠与硅酸钠复合固体激发剂。为了便于实际操作和使用,固化过程中液体激发剂作为外加剂添加,固体激发剂则与矿渣等材料复合组成固化基材体系。进行了一系列配方试验,测试净浆体抗压强度、抗冲击性、热稳定性、抗浸泡性、抗冻融性等指标。优选出8组合格制备配方,配方中粉煤灰加入量为w=10%,水泥加入量为w=2%,其余组分含量列于表3。

表3 碱激发凝胶材料各组分的质量分数Table 3 The formulation mass fraction of alkali-activated cementitious materials %

注(Notes):1) 水玻璃(Water glass);2) 硫酸钠与硅酸钠(Sodium silicate and sodium sulfate)

2.2 配方优化选择

根据前期配方设计及模拟焚烧灰固化工艺探索性试验结果,初步以模拟焚烧灰包容量为30%进行固化体机械性能试验,水灰比0.30~0.35,从而对比优选配方。按要求制备水泥固化体养护28 d后,进行了相应的测试,试验结果列于表4。

从表4可以看出,研制的6组配方A、B、C、F、G、H固化体的机械性能、抗水性、热稳定性与抗冻融性能均满足固化要求,其中配方A、B、C三组配方固化体机械性能更为优异,固化体养护28 d抗压强度在28 MPa以上。原因主要包括:(1) A、B、C三组配方中均未加入偏高岭土,偏高岭土由于Al2O3含量较高,可以加速胶凝材料的水化过程,但是不利于后期的强度发展;(2) 3个配方中加入了3% Ca(OH)2,Ca(OH)2液相是矿渣的碱性激发剂,激发了矿渣中的活性物质,激发效果的增强使得固化体机械性能更好[10]。因此,选择配方A、B、C进行后续固化体浸出性能试验。

表4 模拟焚烧灰固化体试验结果Table 4 Results of the solidified forms with simulated incineration ash

注(Note):a,合格(Acceptable);n,不合格(No acceptable)

2.3 固化体核素浸出性能测试

2.3.1固化体浸出率测试结果 按照模拟配方,加入实际含铀焚烧灰(分析其总α活度为1.2×105Bq/kg)制备固化体,测试了固化体的长期浸出率和累积浸出分数,分别列于表5和表6。从表5可以看出,3个配方在浸泡周期内固化体浸出率呈下降趋势。35 d的浸出率分别为6×10-6、4×10-6、6×10-6cm/d。低于国标GB14569.1“低、中水平放射性废物固化体性能要求水泥固化体”要求的值(42 d,浸出率低于1.0×10-5cm/d)。第225天浸出周期内配方C浸出率达到了5×10-7cm/d。从表6可以看出,3个配方225 d内累积浸出分数均在10-3量级,随着浸出周期的延长,累积浸出分数增幅不大。

表5 不同配方固化体浸出率RTable 5 Leaching rate(R) of solidified forms

表6 不同配方固化体累积浸出分数fTable 6 Accumulative leaching fraction(f) of solidified forms

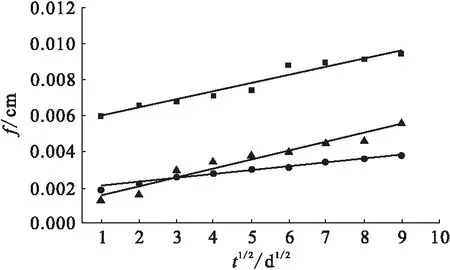

图1 碱激发胶凝材料固化体累积浸出分数f与t1/2关系Fig.1 Relative curves of accumulative leaching fraction(f) and leaching time square root t1/2 of cement forms■——A,▲——B,●——C

2.3.2铀在固化体中的扩散系数计算 通过累积浸出分数结果,累积浸出分数f与t1/2关系示于图1。从图1可以看出,在不同时间内,3个配方累积浸出分数f与t1/2基本成一条直线,满足线性关系,可以认为斜率B为一个恒定值。对该值取平均,根据公式(3—6)计算不同配方固化体中的扩散系数,结果列于表7。从表7可以看出,3个配方中铀核素扩散系数均在10-6量级以下,其中配方C扩散系数最低,为4.0×10-7cm2/d,较文献值[11]低1~2个数量级,表明制备的碱激发胶凝材料对铀有较好地滞留作用。

表7 不同配方固化体中铀的扩散系数Table 7 Diffusion coefficient of uranium in solidified forms

2.3.3铀在固化体中的浸出机理探讨 核素由水泥固化的废物体中的释出是一个复杂的物理-化学过程,至今其释放机制尚未被人们完全了解[12]。已被证实的是核素从固化体释放到周围浸泡液体的方式主要有:扩散、分解和离子交换,此外还有侵蚀和表面反应等,前三者通过单一或者复杂的方式影响核素的质量传递过程[13]。由图1可以看出,3个配方累积浸出分数与时间的平方根线性关系良好,扩散系数可以认为是常数,表明铀在碱激发胶凝材料中的浸出主要由扩散控制,其他作用机制影响较小[14]。

3 结 论

(1) 采用矿渣为主要原料,添加粉煤灰、沸石等添加剂,外加水玻璃和硫酸钠与硅酸钠复合激发剂,制备出碱激发胶凝固化材料,该材料固化体机械性能优异。

(2) 通过实验优选出的碱激发胶凝固化基材配方为矿渣含量65%(质量分数,下同),粉煤灰10%,沸石20%,水泥熟料2%,氢氧化钙3%,水玻璃5%,放射性焚烧灰包容量为30%,水灰比0.34~0.35。固化体各项机械性能优异,第35天铀的浸出率为6.0×10-6cm/d,225 d长期浸出率较低。

(3) 铀在碱激发胶凝材料固化体中的扩散系数为常数,在10-6~10-7cm2/d量级,浸出机制主要受扩散控制。

[1] Stabilize Ash Using Clemson’S Sintering Process(Part 1—Phase I Rusults), Innovative Technology Summary Report[R]. U.S.DOE, 1998.

[2] Nakashima T, Kuribayashi H, Todo F. Advanced Cement Soliditication System[C]∥Proceeding of the 1993 International Conference on Nuclear Waste Management and Environmental Remediation. Prague, 1993, 3: 183.

[3] 刘志辉,冯声涛,程 理,等.焚烧灰造粒水泥玻璃固化配方研究[J].辐射防护,2006,26(1):17-23.

[4] Shi Caijun, Fernandez-Jimenez A. Stabilization/Solidification of Hazardous and Radioactive Wastes With Alkai-Activated Cements[J]. J Hazardous Materials B, 2006, 137: 1 656-1 663.

[5] 沈晓冬,严 生,吴学权,等.放射性废物水泥固化的理论基础、研究现状及对水泥化学研究的思考[J].硅酸盐学报,1994,22(2):181-187.

[6] 赵怀红,严 生.非α中低放废液碱激发胶凝材料固化体性能研究[J].江苏大学学报,2002,23(4):60-63.

[7] 陈雅兰,李玉香,钱光人,等.新型放射性废物固化胶凝材料浆体对锶铯的吸附研究[J].西南工学院学报,2000,15(1):15-19.

[8] 徐素珍,汪书春,周 青,等.含氚废水水泥同化实验研究[J].原子能科学技术,1992,26(1):15-20.

[9] Plecas I. Leaching Study on the Process of Solidification of Radionuclide60Co in Concrete[J]. Polish J Environ Stud, 2005, 14(5): 699-701.

[10] 苏达根.水泥与混凝土工艺[M].北京:化学工业出版社,2004:112-118.

[11] 谭宏斌,马小玲,李玉香.掺合材料对硅酸盐水泥固化体滞留铀(Ⅵ)性能的影响[J].原子能科学技术,2006,40(5):539-543.

[12] 王志明,杨月娥.固化体大小对核素浸出的影响[J].辐射防护通讯,1995,15(6):25-30.

[13] Dougherty D, Fuhrmann M, Colombo P, et al. Leaching Mechanisms Program Annual Report, BNL-51862[R]. New York: BNL, 1984.

[14] American Nuclear Society. ANSI/ANS-16.1 Mea-surement of the Leachability of Solidified Low-Level RadioactiveWastes by a Short-Term Test Procedure[S]. USA: American Nuclear Society, 2003.